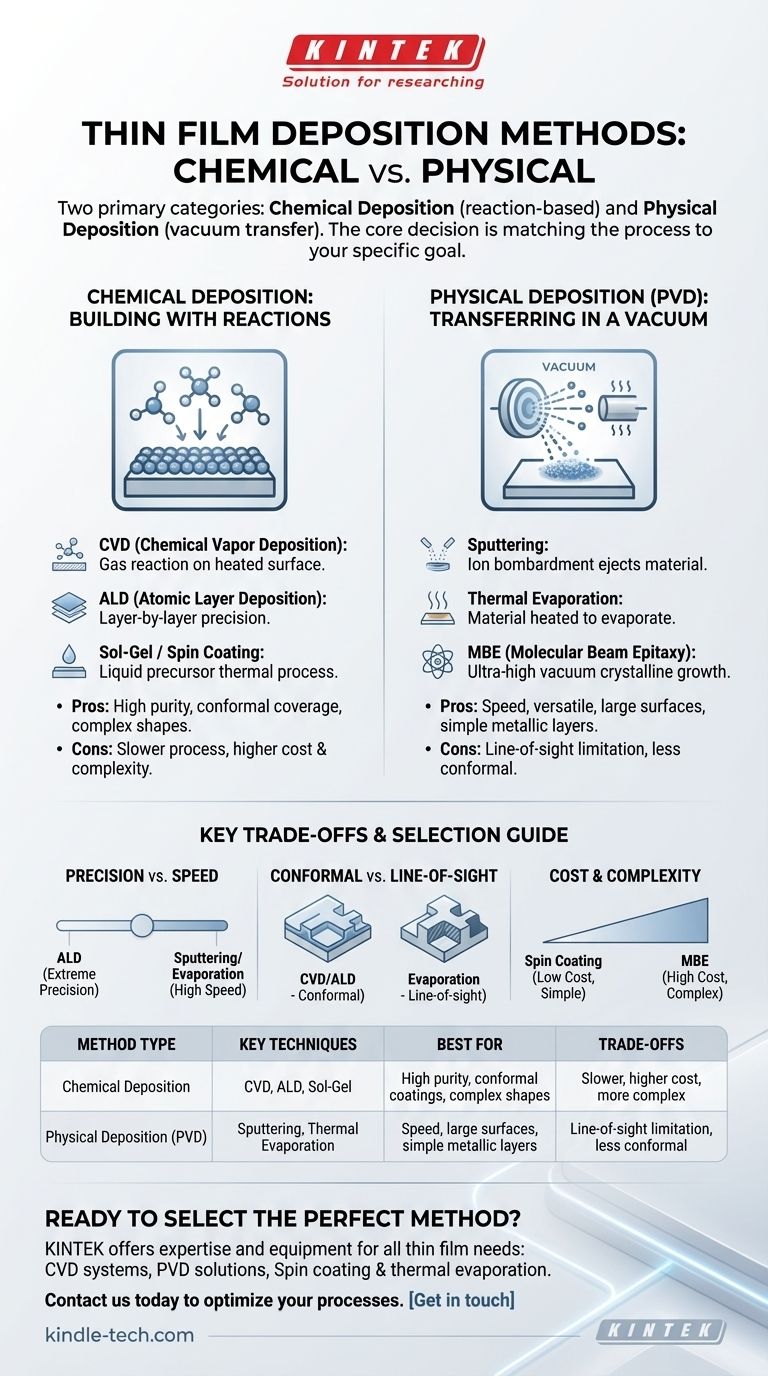

En resumen, las películas delgadas se fabrican utilizando una variedad de métodos de deposición que se dividen en dos categorías principales: Deposición Química y Deposición Física. Estos procesos implican inducir una reacción química en una superficie para hacer crecer una película o transferir físicamente material a una superficie dentro de un vacío.

La decisión fundamental no es encontrar un único método "mejor", sino adaptar el proceso al objetivo. Los métodos químicos construyen películas a través de reacciones superficiales, ofreciendo una precisión increíble, mientras que los métodos físicos transfieren material sólido, a menudo proporcionando velocidad y versatilidad.

Los Dos Enfoques Fundamentales de la Deposición

Para comprender cómo se fabrican las películas delgadas, es esencial captar la diferencia fundamental entre las dos familias principales de técnicas. La elección del método dicta la pureza, la estructura, el grosor y, en última instancia, la función de la película.

Deposición Química: Construyendo Películas con Reacciones

Los métodos de deposición química utilizan una reacción química en la superficie del sustrato para formar la película. Los materiales precursores, generalmente en forma gaseosa o líquida, se introducen en una cámara donde reaccionan y depositan una capa sólida sobre el objeto objetivo.

Estos métodos son conocidos por crear películas altamente puras y uniformes que se adaptan perfectamente a la superficie subyacente, incluso en formas complejas.

Los métodos químicos más comunes incluyen:

- Deposición Química de Vapor (CVD): Los gases precursores reaccionan en un sustrato calentado para formar la película.

- Deposición de Capa Atómica (ALD): Una variación de CVD que deposita material capa por capa atómica, ofreciendo una precisión inigualable.

- Sol-Gel / Recubrimiento por Rotación (Spin Coating): Se aplican precursores líquidos a una superficie (a menudo girando) y un proceso térmico posterior crea la película sólida.

Deposición Física: Transferencia de Material en Vacío

La Deposición Física, a menudo denominada Deposición Física de Vapor (PVD), implica mover físicamente material desde un objetivo fuente hasta el sustrato. Este proceso se realiza en vacío para garantizar la pureza.

El material fuente se convierte en vapor mediante métodos como el calentamiento o el bombardeo iónico. Este vapor viaja a través de la cámara de vacío y se condensa en el sustrato, formando la película delgada.

Los métodos físicos comunes incluyen:

- Pulverización Catódica (Sputtering): Se bombardea un objetivo con iones de alta energía, lo que expulsa o "pulveriza" átomos que luego recubren el sustrato.

- Evaporación Térmica: El material fuente se calienta en un vacío hasta que se evapora, y el vapor se condensa en el sustrato más frío.

Comprender las Compensaciones

Ningún método de deposición es perfecto para cada situación. La elección óptima siempre implica equilibrar la precisión, la velocidad, el costo y los materiales específicos que se utilizan.

Precisión frente a Velocidad

La Deposición de Capa Atómica (ALD) ofrece el control definitivo, permitiendo construir películas con precisión de una sola capa atómica. Sin embargo, este es un proceso muy lento.

Por el contrario, métodos como la pulverización catódica (sputtering) o la evaporación térmica pueden depositar material mucho más rápido, lo que los hace ideales para procesos de fabricación donde el rendimiento es una preocupación clave.

Cobertura Conformada frente a Línea de Visión

Los métodos químicos como CVD y ALD sobresalen en la creación de recubrimientos conformados, lo que significa que el grosor de la película es perfectamente uniforme, incluso sobre superficies tridimensionales complejas.

Los métodos físicos como la evaporación son procesos de "línea de visión". El vapor viaja en línea recta desde la fuente hasta el sustrato, lo que dificulta recubrir uniformemente formas complejas o los lados de las características.

Costo y Complejidad

Los métodos más simples basados en soluciones, como el recubrimiento por rotación (spin coating), son relativamente económicos y sencillos, lo que los hace comunes en los laboratorios de investigación.

En el otro extremo del espectro, las técnicas avanzadas como la Epitaxia por Haces Moleculares (MBE) requieren vacío ultra alto y equipos sofisticados, lo que las hace extremadamente caras y complejas de operar.

Selección del Método Adecuado para su Aplicación

Su elección del método de deposición debe estar impulsada enteramente por el uso previsto de la película delgada.

- Si su enfoque principal son los dispositivos semiconductores de vanguardia: Necesita la precisión extrema de la Deposición de Capa Atómica (ALD) o las películas cristalinas de alta pureza de la Epitaxia por Haces Moleculares (MBE).

- Si su enfoque principal es recubrir grandes superficies de manera rentable (por ejemplo, vidrio antirreflectante o acabados decorativos): La velocidad y versatilidad de la pulverización catódica magnetrónica es el estándar de la industria.

- Si su enfoque principal es crear recubrimientos ópticos o capas metálicas simples para electrónica: La evaporación térmica ofrece un equilibrio confiable y bien entendido entre costo y calidad.

- Si su enfoque principal es la investigación y el desarrollo con materiales poliméricos u orgánicos (por ejemplo, OLEDs o células solares flexibles): La simplicidad y el bajo costo del recubrimiento por rotación (spin coating) o el recubrimiento por inmersión (dip coating) suele ser el mejor punto de partida.

En última instancia, comprender los principios básicos de la deposición química y física le permite elegir la herramienta adecuada para el trabajo.

Tabla Resumen:

| Tipo de Método | Técnicas Clave | Mejor Para | Compensaciones |

|---|---|---|---|

| Deposición Química | CVD, ALD, Sol-Gel | Alta pureza, recubrimientos conformados, formas complejas | Más lento, mayor costo, más complejo |

| Deposición Física (PVD) | Sputtering, Evaporación Térmica | Velocidad, grandes superficies, capas metálicas simples | Limitación de línea de visión, menos conformada |

¿Listo para Seleccionar el Método de Deposición de Película Delgada Perfecto para su Laboratorio?

Elegir la técnica de deposición correcta es fundamental para el éxito de su proyecto. Ya sea que necesite la precisión a nivel atómico de ALD para la investigación de semiconductores o las capacidades de alto rendimiento de la pulverización catódica para recubrimientos industriales, KINTEK cuenta con la experiencia y el equipo para respaldar sus objetivos.

Nos especializamos en proporcionar equipos de laboratorio y consumibles para todas sus necesidades de películas delgadas, que incluyen:

- Sistemas de Deposición Química de Vapor (CVD)

- Soluciones de Deposición Física de Vapor (PVD)

- Equipos de recubrimiento por rotación y evaporación térmica

Contáctenos hoy para discutir su aplicación específica y permita que nuestros expertos le ayuden a optimizar sus procesos de películas delgadas. ¡Póngase en contacto a través de nuestro formulario de contacto para una consulta personalizada!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura