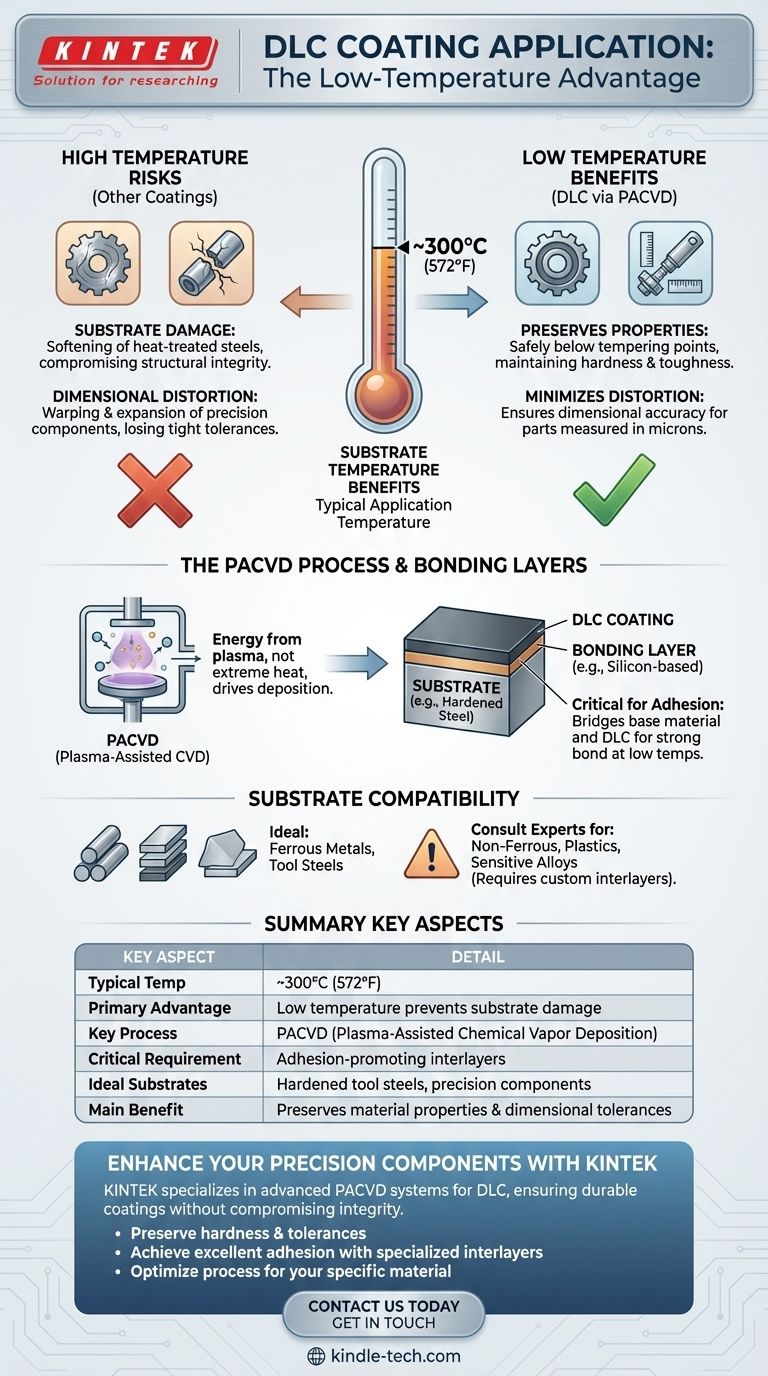

En la práctica, los recubrimientos de Carbono Tipo Diamante (DLC) se aplican a temperaturas relativamente bajas, típicamente alrededor de 300°C (572°F). Esta es una ventaja clave del proceso, pero esta temperatura solo se logra con una excelente adhesión cuando se utilizan capas de unión específicas para preparar el material del sustrato.

La conclusión principal es que el DLC se considera un proceso de recubrimiento de "baja temperatura". Esto lo hace adecuado para muchos componentes tratados térmicamente y sensibles dimensionalmente que se dañarían con métodos PVD o CVD a temperaturas más altas.

Por qué la temperatura de aplicación es un factor crítico

La temperatura requerida para un proceso de recubrimiento no es un detalle menor; a menudo es la restricción principal que determina si un recubrimiento es viable para una aplicación específica. Las altas temperaturas pueden alterar fundamentalmente la pieza que se intenta mejorar.

Preservación de las propiedades del material

Muchos componentes de alto rendimiento, como aceros para herramientas, pistas de rodamientos y moldes de inyección, se someten a procesos de tratamiento térmico precisos para lograr una dureza y tenacidad específicas.

Si un proceso de recubrimiento requiere una temperatura que excede la temperatura de revenido final del material, ablandará el sustrato, deshaciendo efectivamente el tratamiento térmico y comprometiendo la integridad estructural de la pieza. El rango inferior a 300°C para DLC está por debajo del punto de revenido de la mayoría de los aceros para herramientas comunes.

Minimización de la distorsión dimensional

La precisión es primordial en la ingeniería moderna. Componentes como pistones hidráulicos, inyectores de combustible y moldes ópticos tienen tolerancias medidas en micras.

Exponer estas piezas a un calor excesivo puede hacer que se deformen, expandan o distorsionen, inutilizándolas. La baja temperatura de deposición de DLC minimiza significativamente el riesgo de distorsión térmica, preservando las dimensiones críticas de la pieza terminada.

El proceso de deposición: más que solo calor

La temperatura no es una variable aislada; es una parte de un sistema complejo que incluye el método de deposición y la preparación del sustrato.

PACVD permite bajas temperaturas

El DLC se aplica a menudo mediante Deposición Química de Vapor Asistida por Plasma (PACVD). En este proceso, se utiliza un plasma de alta energía para descomponer los gases precursores y depositar la película de carbono.

La energía del plasma, en lugar de la energía térmica extrema, impulsa la reacción. Esto es lo que permite que la deposición ocurra a una temperatura mucho más baja en comparación con el CVD tradicional o algunos procesos PVD que pueden superar los 500°C.

El papel crítico de las capas de unión

Lograr una fuerte adhesión a bajas temperaturas es un desafío significativo. La referencia destaca correctamente la solución: el uso de intercapas promotoras de adhesión.

Antes de aplicar el DLC, se deposita una capa de unión muy delgada, a menudo a base de silicio, sobre el sustrato. Esta capa actúa como un puente, creando una fuerte unión química y mecánica entre el material base (como el acero) y la película DLC posterior. Sin esta capa, el recubrimiento probablemente fallaría bajo tensión.

Comprender las compensaciones

Si bien la baja temperatura del DLC es un gran beneficio, conlleva consideraciones que deben gestionarse para un resultado exitoso.

Compatibilidad y preparación del sustrato

El proceso es de "baja temperatura" en relación con otros recubrimientos duros, pero 300°C sigue siendo demasiado caliente para muchos plásticos y algunas aleaciones con bajo punto de fusión.

Además, los metales ferrosos como el acero son sustratos ideales. Otros materiales, como las aleaciones de aluminio, titanio o cobre, requieren sistemas de intercapas especializados y, a menudo, patentados para gestionar las diferencias en la expansión térmica y garantizar una adhesión adecuada.

El control del proceso lo es todo

Las propiedades finales de un recubrimiento DLC —su dureza, fricción y adhesión— se controlan mediante un equilibrio cuidadoso de la química del gas, la densidad del plasma y la temperatura.

Un proveedor de recubrimientos reputado no solo ajusta la cámara a 300°C. Optimiza todo el proceso para un sustrato y aplicación específicos, asegurando que la temperatura ofrezca el mejor equilibrio de propiedades sin comprometer la pieza.

Tomar la decisión correcta para su objetivo

La idoneidad de la temperatura de aplicación del DLC está directamente relacionada con el material de su componente y sus objetivos de rendimiento.

- Si su enfoque principal es recubrir aceros endurecidos: El DLC es una excelente opción, ya que la temperatura del proceso suele estar muy por debajo del punto de revenido, preservando la dureza del sustrato.

- Si su enfoque principal es mantener tolerancias estrictas: La baja temperatura de deposición del DLC lo convierte en una opción superior a los procesos de alta temperatura, minimizando el riesgo de distorsión de la pieza.

- Si su enfoque principal es recubrir materiales no ferrosos o sensibles: Debe consultar a un especialista en recubrimientos para discutir soluciones de intercapas personalizadas necesarias para una adhesión adecuada y la seguridad del sustrato.

En última instancia, comprender la relación entre la temperatura, el proceso y el sustrato es clave para aprovechar con éxito los beneficios únicos del DLC.

Tabla de resumen:

| Aspecto clave | Detalle |

|---|---|

| Temperatura típica de aplicación | ~300°C (572°F) |

| Ventaja principal | La baja temperatura previene el daño al sustrato |

| Proceso clave | Deposición Química de Vapor Asistida por Plasma (PACVD) |

| Requisito crítico | Intercapas promotoras de adhesión (ej. a base de silicio) |

| Sustratos ideales | Aceros para herramientas endurecidos, componentes de precisión |

| Beneficio principal | Preserva las propiedades del material y las tolerancias dimensionales |

¿Listo para mejorar sus componentes de precisión con un recubrimiento DLC a baja temperatura?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para ingeniería de superficies, incluidos sistemas PACVD optimizados para aplicaciones DLC. Nuestra experiencia garantiza que sus aceros tratados térmicamente y piezas dimensionalmente sensibles reciban un recubrimiento duradero y de alto rendimiento sin comprometer su integridad estructural.

Le ayudamos a:

- Preservar la dureza y las tolerancias del sustrato

- Lograr una excelente adhesión del recubrimiento con intercapas especializadas

- Optimizar el proceso de recubrimiento para su material y aplicación específicos

Contáctenos hoy para discutir cómo nuestras soluciones DLC pueden resolver sus desafíos de desgaste y fricción. Póngase en contacto con nuestros expertos para una consulta personalizada.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

La gente también pregunta

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes de la PECVD? Una guía para sistemas de deposición de películas delgadas a baja temperatura

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura