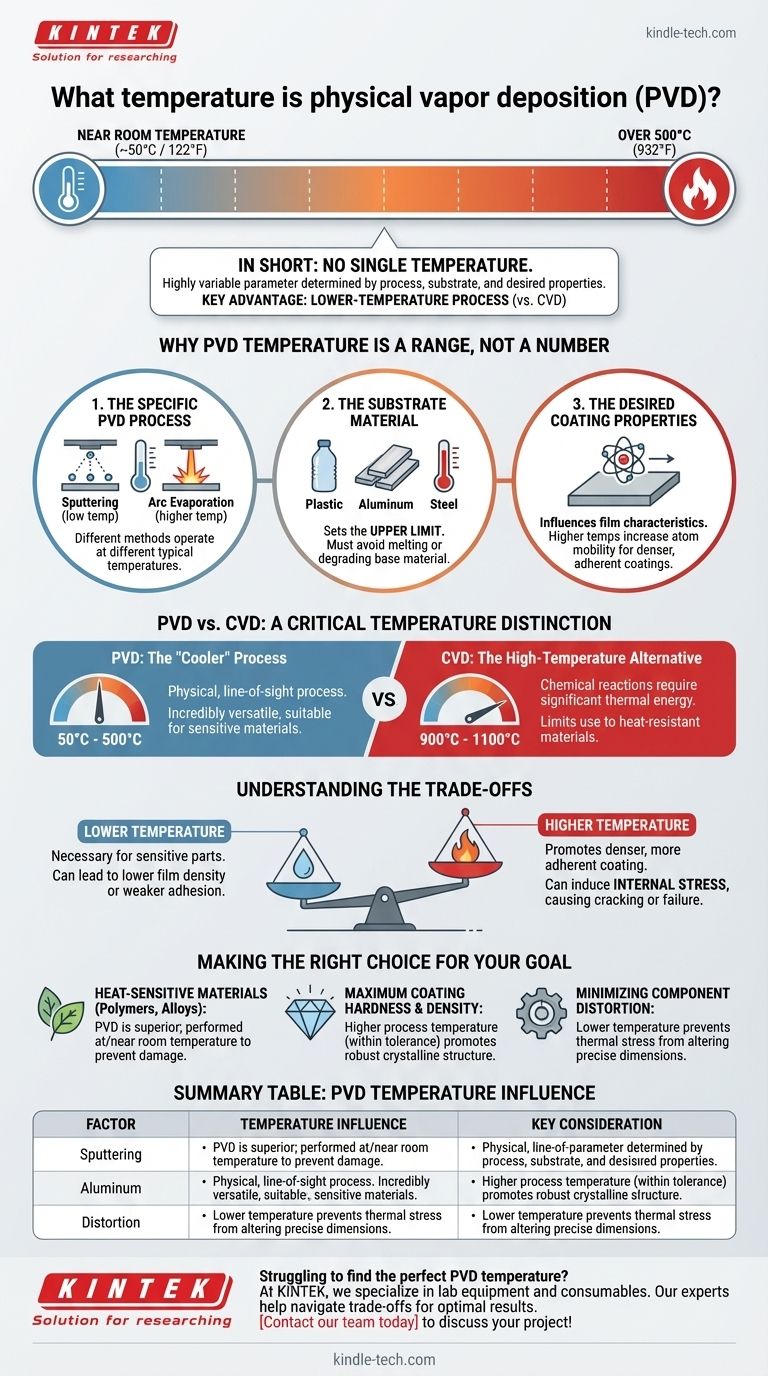

En resumen, no existe una única temperatura para la Deposición Física de Vapor (PVD). La temperatura del proceso es un parámetro muy variable, que generalmente oscila entre cerca de la temperatura ambiente y más de 500 °C (932 °F). La temperatura correcta se determina por la técnica de PVD específica utilizada, el material que se recubre (el sustrato) y las propiedades deseadas en el recubrimiento final.

La conclusión esencial es que la PVD es fundamentalmente un proceso de recubrimiento a menor temperatura en comparación con alternativas como la Deposición Química de Vapor (CVD). Esta variabilidad y el calor relativamente bajo son sus ventajas clave, lo que permite su uso en una amplia gama de materiales, incluidos aquellos sensibles al calor.

Por qué la temperatura de la PVD es un rango, no un número

La temperatura de funcionamiento en un proceso de PVD no es un valor fijo, sino un parámetro crítico que se controla cuidadosamente para lograr un resultado específico. Varios factores dictan la temperatura final del proceso.

El proceso de PVD específico

Los diferentes métodos de PVD operan a diferentes temperaturas típicas. Por ejemplo, algunos procesos de pulverización catódica (sputtering) se pueden realizar a temperaturas relativamente bajas, mientras que ciertas técnicas de evaporación por arco utilizadas para recubrimientos duros requieren temperaturas más altas para lograr la estructura de película deseada.

El material del sustrato

Este es a menudo el factor limitante más significativo. La temperatura del proceso debe permanecer muy por debajo del punto en el que el material del sustrato se derrita, se ablande o se degrade de otra manera. Esta es la razón por la que la PVD es ideal para recubrir materiales sensibles a la temperatura como plásticos, aleaciones de aluminio o aceros preendurecidos que no pueden volver a templarse.

Las propiedades del recubrimiento deseadas

La temperatura influye directamente en las características de la película depositada. Las temperaturas más altas generalmente aumentan la movilidad de los átomos en la superficie del sustrato, lo que puede conducir a un recubrimiento más denso y con mayor adherencia. Sin embargo, este no es siempre el resultado deseado.

PVD frente a CVD: una distinción crítica de temperatura

Comprender el contexto de la temperatura de la PVD se logra mejor comparándola con su alternativa principal, la Deposición Química de Vapor (CVD).

PVD: El proceso "más frío"

La PVD es un proceso físico de "línea de visión" que deposita una película delgada átomo por átomo. Su rango operativo típico de 50 °C a 500 °C se considera bajo en el mundo de los recubrimientos industriales, lo que lo hace increíblemente versátil.

CVD: La alternativa de alta temperatura

La CVD se basa en reacciones químicas en la superficie del sustrato, que requieren una energía térmica significativa para iniciarse. En consecuencia, los procesos de CVD a menudo se ejecutan a temperaturas extremadamente altas, frecuentemente en el rango de 900 °C a 1100 °C. Esto limita su uso a materiales que pueden soportar calor extremo.

Comprender las compensaciones

Elegir la temperatura correcta implica equilibrar factores en competencia. Aquí es donde la ingeniería de procesos se vuelve crítica.

Menor temperatura frente a adherencia

Si bien las temperaturas bajas son necesarias para piezas sensibles, a veces pueden resultar en una menor densidad de película o una adherencia más débil en comparación con un proceso más caliente. Esto se puede mitigar con otras técnicas, como el bombardeo de iones, pero sigue siendo una consideración principal.

Mayor temperatura frente a tensión interna

A la inversa, ejecutar el proceso demasiado caliente para una combinación dada de sustrato y recubrimiento puede ser perjudicial. La desadaptación en la expansión térmica entre los dos materiales a medida que se enfrían puede inducir altos niveles de tensión interna, lo que podría hacer que el recubrimiento se agriete, se pele o falle prematuramente.

Tomar la decisión correcta para su objetivo

La temperatura óptima de PVD depende completamente de su objetivo.

- Si su enfoque principal es recubrir materiales sensibles al calor (como polímeros o ciertas aleaciones): La PVD es la opción superior precisamente porque se puede realizar a temperatura ambiente o cerca de ella, evitando daños en la pieza.

- Si su enfoque principal es lograr la máxima dureza y densidad del recubrimiento: Generalmente se requiere una temperatura de proceso más alta, dentro de la tolerancia del sustrato, para promover una estructura cristalina más robusta en la película.

- Si su enfoque principal es minimizar la distorsión del componente: Una temperatura más baja es esencial para evitar que la tensión térmica altere las dimensiones precisas de su pieza.

En última instancia, ver la temperatura de la PVD no como un número estático, sino como una herramienta estratégica, es clave para lograr un recubrimiento exitoso.

Tabla de resumen:

| Factor | Influencia de la temperatura | Consideración clave |

|---|---|---|

| Tipo de proceso PVD | Define el rango base | Pulverización catódica (temperatura más baja) frente a Evaporación por arco (temperatura más alta) |

| Material del sustrato | Establece el límite superior | Debe evitarse que el material base se derrita, ablande o degrade |

| Recubrimiento deseado | Optimiza las propiedades de la película | Las temperaturas más altas a menudo aumentan la densidad y la adherencia |

¿Tiene dificultades para encontrar la temperatura de PVD perfecta para su sustrato específico y sus objetivos de recubrimiento?

En KINTEK, nos especializamos en equipos de laboratorio y consumibles para aplicaciones avanzadas de recubrimiento. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre temperatura, adherencia e integridad del material para lograr resultados óptimos para las necesidades de su laboratorio.

¡Póngase en contacto con nuestro equipo hoy para discutir su proyecto y descubrir cómo nuestras soluciones pueden mejorar su proceso de PVD!

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Materiales de Diamante Dopado con Boro por CVD de Laboratorio

La gente también pregunta

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación