En resumen, los reactores de lecho fluidizado son los caballos de batalla de las industrias química, petrolera y energética. Se utilizan principalmente para procesos a gran escala que involucran partículas sólidas, como el craqueo de petróleo crudo pesado en gasolina, la conversión de biomasa y carbón en combustible, y la producción de una amplia gama de productos químicos donde se requiere un catalizador sólido. Su valor radica en la capacidad de hacer que un lecho de partículas sólidas se comporte como un fluido, lo que permite una transferencia de calor y una mezcla superiores.

La decisión de utilizar un reactor de lecho fluidizado no se trata de la industria específica, sino de la física del proceso. Son la opción ideal cuando una reacción requiere una temperatura uniforme, un excelente contacto entre gases y sólidos, y el manejo continuo de partículas sólidas.

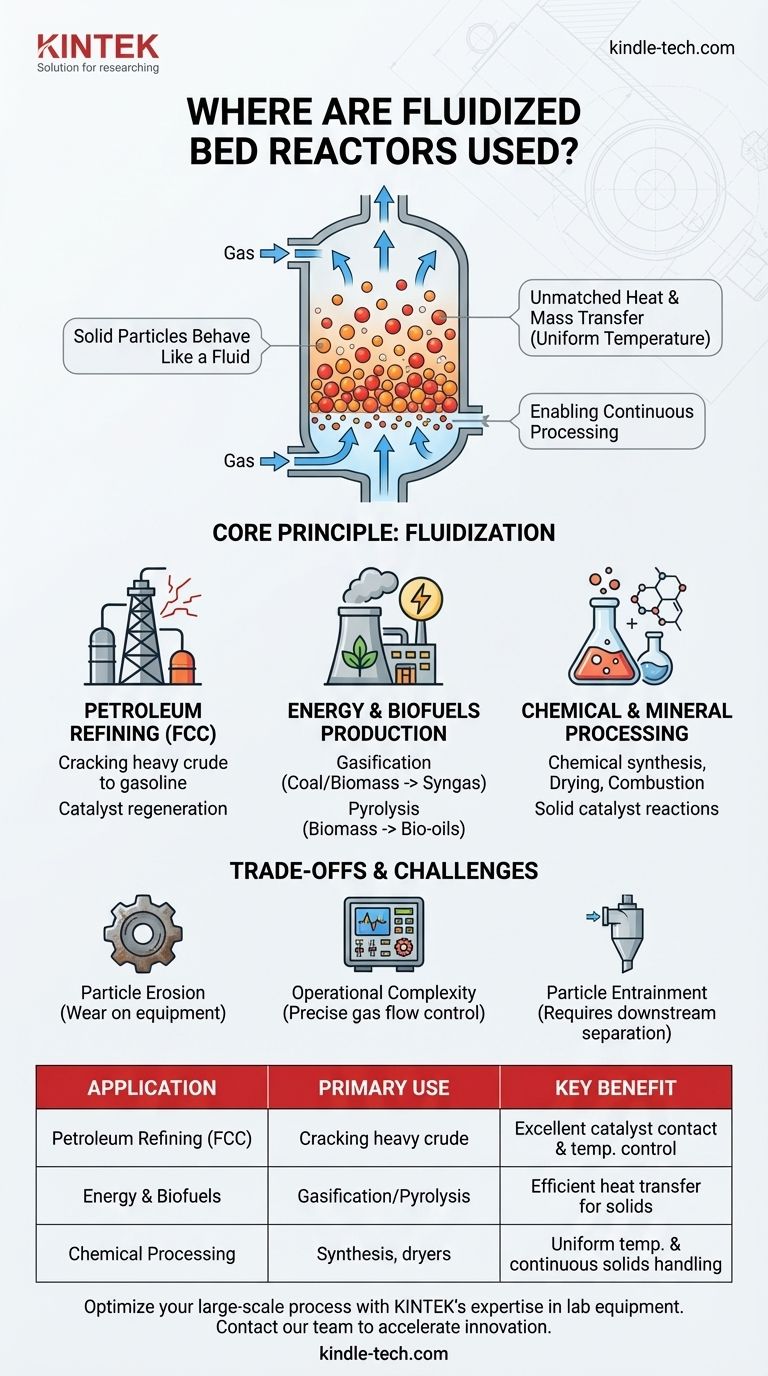

El Principio Central: Por Qué Importa la Fluidización

En esencia, un reactor de lecho fluidizado resuelve el desafío fundamental de gestionar eficientemente las reacciones entre un gas y un sólido. En lugar de una pila estática de material, las partículas sólidas se energizan en un estado dinámico similar a un fluido.

Lograr un Comportamiento Similar al Líquido

Se crea un lecho fluidizado empujando un gas hacia arriba a través de un lecho de partículas sólidas finas. A medida que aumenta la velocidad del gas, comienza a soportar el peso de las partículas, haciendo que se separen y se muevan libremente. El resultado es una masa burbujeante y agitada que se comporta de manera muy parecida a un líquido hirviendo.

Transferencia de Calor y Masa Inigualables

Este movimiento de "ebullición" es la ventaja clave del reactor. La mezcla constante y vigorosa asegura una temperatura casi perfectamente uniforme en todo el lecho, eliminando puntos calientes peligrosos que podrían arruinar un producto o dañar un catalizador. También garantiza un contacto íntimo entre el gas y la superficie de cada partícula sólida, aumentando drásticamente la velocidad y la eficiencia de la reacción.

Permitiendo el Procesamiento Continuo

Debido a que el lecho sólido se comporta como un fluido, puede manejarse de forma continua. Se puede introducir material sólido fresco (como materia prima o catalizador) por un lado del reactor, y el material gastado puede drenarse por el otro. Esto es esencial para el rendimiento masivo requerido en procesos como el refinado de petróleo.

Aplicaciones Clave en Diversas Industrias

Las propiedades únicas de los lechos fluidizados los hacen indispensables para varios procesos industriales de alto valor.

Refinación de Petróleo (Craqueo Catalítico Fluido)

La aplicación más común es el Craqueo Catalítico Fluido (FCC). En una unidad de FCC, las fracciones pesadas y de bajo valor del petróleo crudo se vaporizan y se introducen en un lecho fluidizado de un catalizador en polvo muy fino. La mezcla intensa y la temperatura alta y uniforme "craquean" eficientemente las grandes moléculas de hidrocarburos en otras más pequeñas y valiosas, como la gasolina. El catalizador se recicla continuamente a un segundo recipiente para ser regenerado quemando los depósitos de coque.

Producción de Energía y Biocombustibles

Los lechos fluidizados son fundamentales en las tecnologías modernas de conversión de energía, especialmente para combustibles sólidos.

- Gasificación: El carbón o la biomasa se introducen en un lecho fluidizado donde reaccionan con una cantidad controlada de oxígeno y/o vapor. Esto produce un "gas de síntesis" combustible que puede quemarse para generar electricidad o utilizarse como materia prima química.

- Pirólisis: La biomasa, los plásticos u otros materiales orgánicos se calientan rápidamente en ausencia de oxígeno. La excelente transferencia de calor del lecho fluidizado maximiza el rendimiento de valiosos "bio-aceites" líquidos y gases. Esto es particularmente efectivo para materias primas particuladas como las astillas de madera.

Procesamiento Químico y de Minerales

Los reactores de lecho fluidizado se utilizan en una amplia gama de operaciones de síntesis y procesamiento químico. Esto incluye quemadores, secadores y reactores para la producción de productos químicos como anhídrido ftálico y acrilonitrilo. En todos los casos, se eligen cuando un catalizador o reactivo sólido necesita mantenerse a una temperatura uniforme mientras se mezcla a fondo con un gas de proceso.

Comprender las Compensaciones

Aunque son potentes, los reactores de lecho fluidizado no son una solución universal. Su naturaleza dinámica introduce desafíos de ingeniería específicos que deben gestionarse.

Erosión de Partículas

El movimiento constante y la alta velocidad de las partículas sólidas pueden causar un desgaste significativo en las paredes internas del reactor, las tuberías y los instrumentos de control. Los materiales de construcción deben seleccionarse cuidadosamente para resistir esta erosión durante largos períodos de operación.

Complejidad Operativa

Mantener un estado fluidizado estable requiere un control preciso de las tasas de flujo de gas. Si el flujo es demasiado bajo, el lecho se colapsará; si es demasiado alto, se arrastrarán demasiadas partículas fuera del reactor. Esta complejidad operativa es mayor que la de diseños más simples como los reactores de lecho fijo.

Arrastre de Partículas

El gas que sale del reactor inevitablemente arrastrará algunas de las partículas sólidas más finas. Esto requiere la instalación de sistemas de separación posteriores, más comúnmente ciclones, para capturar estas partículas y devolverlas al reactor o recogerlas como producto.

¿Es un Reactor de Lecho Fluidizado Adecuado para Su Proceso?

Elegir la tecnología de reactor correcta depende completamente de los requisitos y prioridades de su proceso.

- Si su enfoque principal es procesar grandes volúmenes de partículas sólidas de forma continua: Un reactor de lecho fluidizado es probablemente la opción superior debido a sus excelentes capacidades de manejo de sólidos.

- Si su enfoque principal es una reacción que requiere un control preciso de la temperatura: El perfil de temperatura uniforme de un lecho fluidizado previene los puntos calientes, lo que lo hace ideal para reacciones catalíticas o exotérmicas sensibles.

- Si su proceso involucra sólidos fijos simples y un menor rendimiento: Un reactor de lecho fijo o de lecho empacado más simple podría ser una solución más rentable y menos compleja.

En última instancia, seleccionar un reactor de lecho fluidizado es una decisión estratégica impulsada por la necesidad de una mezcla superior y una gestión térmica en sistemas complejos de sólido-gas.

Tabla Resumen:

| Aplicación | Uso Principal | Beneficio Clave |

|---|---|---|

| Refinación de Petróleo (FCC) | Craqueo de petróleo crudo pesado en gasolina | Excelente contacto catalítico y control de temperatura |

| Energía y Biocombustibles | Gasificación de carbón/biomasa; pirólisis | Transferencia de calor eficiente para la conversión de combustibles sólidos |

| Procesamiento Químico | Síntesis de productos químicos (p. ej., anhídrido ftálico) | Temperatura uniforme y manejo continuo de sólidos |

Optimice su proceso químico o energético a gran escala con la experiencia de KINTEK en equipos y consumibles de laboratorio. Ya sea que esté desarrollando catalizadores para reactores de lecho fluidizado o escalando un nuevo proceso de gasificación, nuestras soluciones especializadas respaldan sus necesidades de I+D y producción. Contacte a nuestro equipo hoy mismo para analizar cómo podemos mejorar la eficiencia de su laboratorio y acelerar su innovación.

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

La gente también pregunta

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?