No existe una única atmósfera universal para la sinterización. En cambio, la atmósfera es una variable crítica y activamente controlada que se selecciona en función del material en polvo específico que se utiliza y de las propiedades deseadas del componente final. La elección abarca desde gases químicamente reactivos como el hidrógeno hasta entornos inertes o incluso un vacío, cada uno con un propósito distinto en el proceso de alta temperatura.

El papel principal de una atmósfera de sinterización no es simplemente rodear la pieza, sino controlar activamente las reacciones químicas en las superficies de las partículas. Una atmósfera cuidadosamente seleccionada previene la oxidación destructiva y elimina los contaminantes, asegurando que los enlaces atómicos que confieren resistencia a la pieza final puedan formarse correctamente.

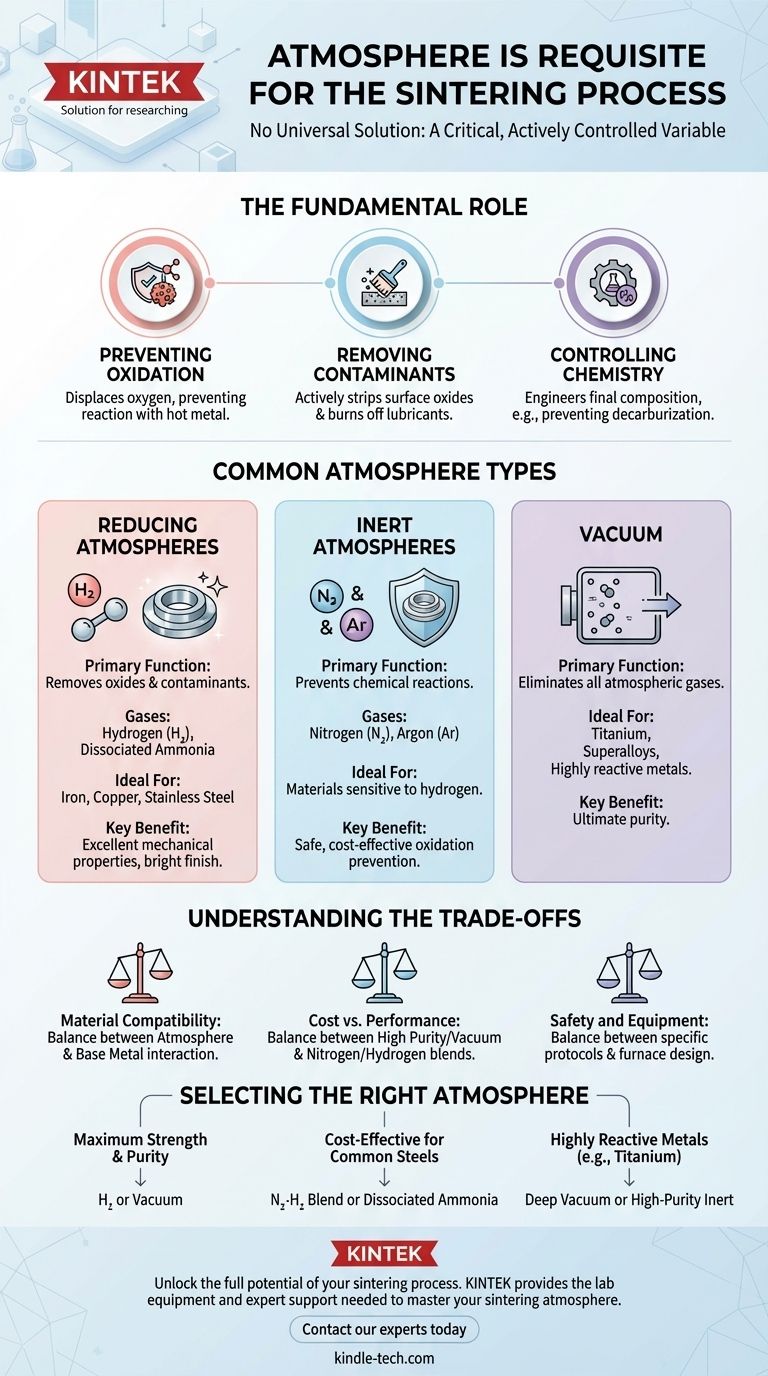

El papel fundamental de la atmósfera de sinterización

La sinterización transforma una colección de partículas sueltas en una masa sólida mediante calor por debajo del punto de fusión del material. A estas altas temperaturas, las superficies de las partículas metálicas son altamente reactivas. La atmósfera circundante dicta el éxito o el fracaso de esta transformación.

Prevención de la oxidación

La función más crítica de una atmósfera de sinterización es evitar que el oxígeno reaccione con el metal caliente. Así como el hierro se oxida al aire libre, la mayoría de los polvos metálicos formarán rápidamente óxidos que degradan el rendimiento a temperaturas de sinterización, lo que inhibe la unión adecuada entre las partículas.

Una atmósfera controlada desplaza el oxígeno, protegiendo el material.

Eliminación de contaminantes superficiales

Muchos polvos metálicos tienen una capa delgada de óxido existente en su superficie antes de entrar en el horno. Una atmósfera reductora, como una que contenga hidrógeno, elimina activamente estos óxidos, presentando superficies metálicas limpias y puras que pueden unirse eficazmente.

Esta acción de limpieza también ayuda a quemar los lubricantes residuales utilizados durante la etapa inicial de compactación del polvo.

Control de la química del material

Para ciertas aleaciones, como el acero, la atmósfera se puede utilizar para controlar la composición química final. Se puede diseñar para evitar la pérdida de carbono (descarburación) de la superficie del acero, lo cual es esencial para mantener la dureza y la resistencia al desgaste del material.

Tipos comunes de atmósferas de sinterización

La elección de la atmósfera es una decisión de ingeniería deliberada basada en el material que se procesa, el resultado deseado y los costos operativos.

Atmósferas reductoras

Las atmósferas que contienen hidrógeno (H₂) son muy efectivas para muchos metales comunes como el hierro, el cobre y el acero inoxidable. El hidrógeno de alta pureza proporciona las mejores condiciones reductoras posibles, lo que resulta en piezas limpias con excelentes propiedades mecánicas y un acabado superficial brillante.

Una alternativa común y rentable es el amoníaco disociado, que se descompone en una mezcla de hidrógeno y nitrógeno.

Atmósferas inertes

Gases como el nitrógeno (N₂) y el argón (Ar) se utilizan cuando el objetivo principal es simplemente prevenir cualquier reacción química. Desplazan el oxígeno sin reaccionar activamente con el polvo metálico. Esto es crucial para los materiales que podrían tener una reacción negativa con el hidrógeno.

Vacío

Sinterizar en vacío es la forma definitiva de eliminar todos los contaminantes atmosféricos. Al extraer casi todo el gas de la cámara del horno, no queda nada con lo que reaccionar con el material caliente. Este método a menudo se requiere para metales altamente reactivos como el titanio o ciertas superaleaciones.

Comprender las compensaciones

Seleccionar una atmósfera implica equilibrar los requisitos de rendimiento con las limitaciones prácticas. Simplemente elegir la atmósfera más reactiva no siempre es el mejor enfoque.

Compatibilidad del material

La consideración principal es cómo interactúa la atmósfera con el metal base. Por ejemplo, aunque el hidrógeno es un excelente agente reductor para el acero, puede causar fragilización en otros metales. La atmósfera debe ser químicamente compatible con el material.

Costo frente a rendimiento

Los gases de alta pureza y los hornos de alto vacío representan un costo operativo significativo. Para aplicaciones menos exigentes, una atmósfera a base de nitrógeno o una mezcla de hidrógeno menos pura podría proporcionar resultados perfectamente adecuados por una fracción del precio.

Seguridad y equipo

Diferentes atmósferas conllevan diferentes protocolos de seguridad. El hidrógeno es inflamable, mientras que los gases inertes como el nitrógeno representan un riesgo de asfixia en espacios cerrados. Además, el propio horno debe estar diseñado para contener de forma segura la presión de gas o el nivel de vacío específico requerido.

Selección de la atmósfera adecuada para su aplicación

La elección óptima depende enteramente de su objetivo final. La atmósfera no es una ocurrencia tardía; es un ingrediente esencial en el proceso.

- Si su enfoque principal es la máxima resistencia y pureza: Una atmósfera de hidrógeno de alta pureza o un vacío es la opción superior para eliminar completamente los óxidos y asegurar los enlaces más fuertes posibles entre las partículas.

- Si su enfoque principal es el procesamiento rentable de aceros comunes: Una mezcla de nitrógeno-hidrógeno o amoníaco disociado proporciona un buen equilibrio entre el potencial reductor y el costo operativo para resultados fiables.

- Si su enfoque principal es trabajar con metales altamente reactivos como el titanio: Un vacío profundo o un gas inerte de alta pureza como el argón son innegociables para prevenir cualquier contaminación o reacción química.

En última instancia, tratar la atmósfera como un ingrediente crítico del proceso, no solo como una condición de fondo, es la clave para una sinterización exitosa y repetible.

Tabla de resumen:

| Tipo de atmósfera | Función principal | Ideal para materiales | Beneficio clave |

|---|---|---|---|

| Reductora (ej. Hidrógeno) | Elimina óxidos y contaminantes | Hierro, Cobre, Acero Inoxidable | Excelentes propiedades mecánicas, acabado brillante |

| Inerte (ej. Nitrógeno, Argón) | Previene reacciones químicas | Materiales sensibles al hidrógeno | Prevención de oxidación segura y rentable |

| Vacío | Elimina todos los gases atmosféricos | Titanio, Superaleaciones | Pureza máxima para metales altamente reactivos |

Desbloquee todo el potencial de su proceso de sinterización. La atmósfera correcta es fundamental para lograr la resistencia, pureza y rendimiento que exigen sus materiales. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y el soporte experto necesarios para dominar su atmósfera de sinterización. Ya sea que trabaje con aceros comunes o aleaciones avanzadas, nuestras soluciones están adaptadas a las necesidades específicas de su laboratorio. Contacte a nuestros expertos hoy mismo para discutir cómo podemos ayudarle a optimizar sus resultados de sinterización y mejorar la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué proporciona una atmósfera inerte? Logre seguridad y pureza con nitrógeno, argón o CO2

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Por qué se utiliza nitrógeno en los hornos? Un escudo rentable para procesos a alta temperatura