En resumen, el gas estándar utilizado para la pulverización catódica de aluminio es el argón (Ar). No es un "gas portador" en el sentido tradicional, sino un "gas de trabajo" que se ioniza para crear un plasma. Este plasma es la herramienta esencial que elimina físicamente los átomos de aluminio de un blanco fuente y los deposita en el sustrato.

El término "gas portador" puede ser engañoso en este contexto. El papel del argón no es transportar aluminio, sino actuar como un proyectil energético. Se ioniza en un plasma, y estos iones bombardean el blanco de aluminio, desprendiendo físicamente los átomos para su deposición.

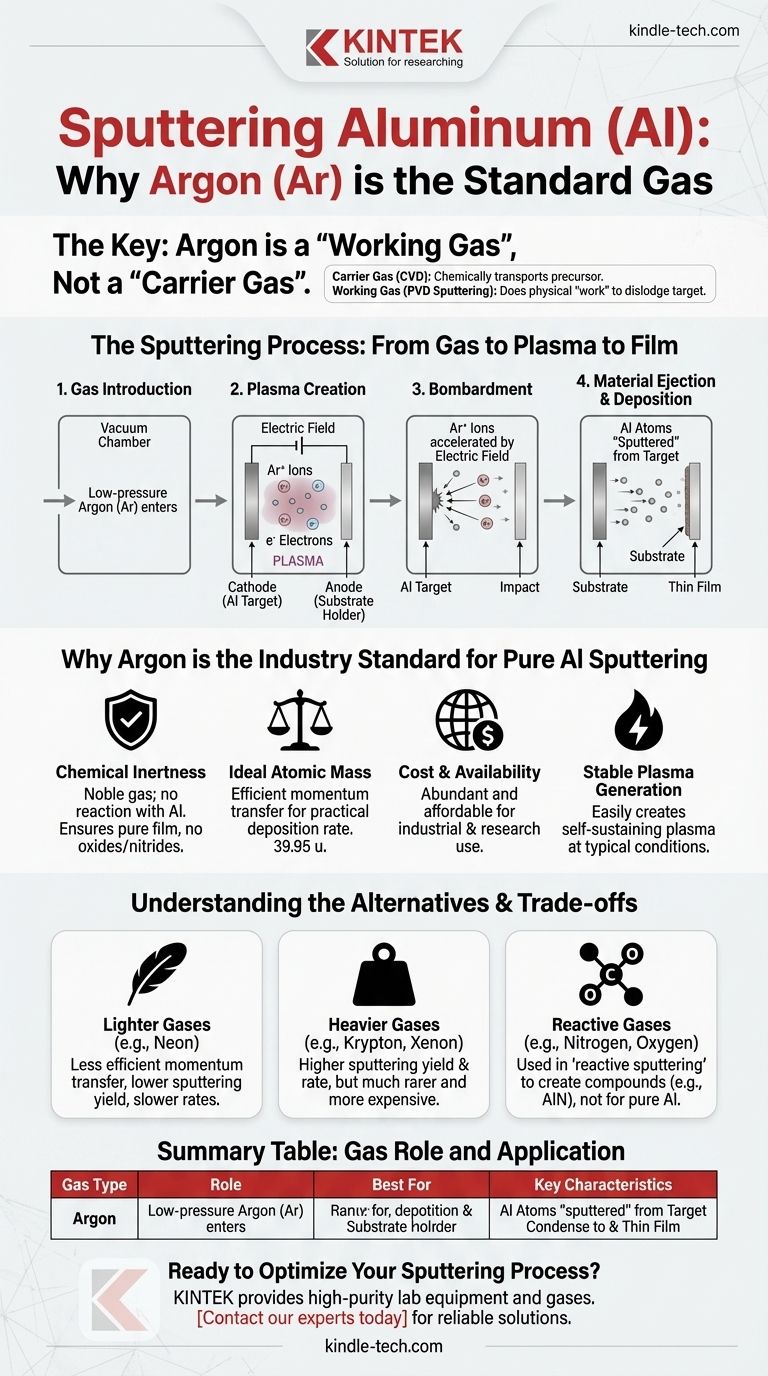

El papel del gas en la pulverización catódica: del gas de trabajo al plasma

Comprender el proceso de pulverización catódica comienza por entender por qué es necesario un gas en primer lugar. El gas es el medio que permite todo el mecanismo de deposición física.

Por qué "gas de trabajo" es el término correcto

Un gas portador, a menudo utilizado en la deposición química de vapor (CVD), transporta químicamente materiales precursores a una superficie. En la pulverización catódica, un proceso de deposición física de vapor (PVD), el gas realiza el "trabajo" físico de desalojar el material del blanco.

Creación del plasma

El proceso comienza introduciendo un gas de trabajo a baja presión, como el argón, en una cámara de vacío. Luego se aplica un fuerte campo eléctrico entre el blanco de aluminio (cátodo) y el soporte del sustrato (ánodo).

Este alto voltaje energiza el gas, despojando electrones de los átomos de argón y creando una mezcla de iones de argón positivos (Ar+) y electrones libres. Este gas ionizado se conoce como plasma.

El proceso de bombardeo

Los iones de argón cargados positivamente son acelerados por el campo eléctrico y chocan contra el blanco de aluminio cargado negativamente a alta velocidad.

Expulsión del material del blanco

Cada colisión transfiere energía cinética del ion de argón al blanco de aluminio. Si se transfiere suficiente energía, los átomos de aluminio son expulsados físicamente, o "pulverizados", de la superficie del blanco. Estos átomos de aluminio expulsados viajan a través de la cámara de vacío y se condensan en el sustrato, formando una película delgada.

Por qué el argón es el estándar de la industria

Aunque se pueden utilizar otros gases, el argón es la opción abrumadora para la pulverización catódica de aluminio puro por varias razones clave. Sus propiedades proporcionan un equilibrio ideal de rendimiento, pureza y costo.

Inercia química

El argón es un gas noble, lo que significa que es químicamente inerte. No reaccionará con el blanco de aluminio ni con la película que se deposita en el sustrato. Esto asegura que la película final de aluminio sea pura y no un óxido o nitruro no deseado.

Masa atómica ideal

La masa atómica del argón (39.95 u) es lo suficientemente pesada como para transferir eficientemente el momento y desalojar los átomos de aluminio (26.98 u) del blanco. Esto da como resultado una tasa de deposición práctica y controlable.

Costo y disponibilidad

El argón es el tercer gas más abundante en la atmósfera terrestre. Su amplia disponibilidad lo hace significativamente más asequible que otros gases nobles, lo cual es un factor crítico tanto para la producción industrial como para la investigación académica.

Generación de plasma estable

El argón tiene un potencial de ionización que permite la creación de un plasma estable y autosostenible bajo las presiones y voltajes de operación típicos utilizados en los sistemas de pulverización catódica.

Comprendiendo las ventajas y desventajas y las alternativas

Aunque el argón es el estándar, comprender las alternativas revela los principios fundamentales del proceso de pulverización catódica. La elección del gas siempre es una compensación entre la tasa de deposición, el costo y las propiedades de la película.

Gases más ligeros (por ejemplo, neón)

Se pueden utilizar gases nobles más ligeros como el neón, pero su menor masa atómica resulta en una transferencia de momento menos eficiente. Esto conduce a un rendimiento de pulverización catódica significativamente menor y tasas de deposición más lentas, lo que los hace poco prácticos para la mayoría de las aplicaciones.

Gases más pesados (por ejemplo, kriptón, xenón)

Los gases nobles más pesados como el kriptón (Kr) y el xenón (Xe) pueden proporcionar un rendimiento de pulverización catódica mucho mayor que el argón debido a su mayor masa. Sin embargo, son sustancialmente más raros y más caros, lo que limita su uso a aplicaciones altamente especializadas donde maximizar la tasa de deposición es la prioridad absoluta.

Gases reactivos (por ejemplo, nitrógeno, oxígeno)

En un proceso llamado pulverización catódica reactiva, se introduce intencionalmente un gas secundario junto con el argón. Por ejemplo, la adición de gas nitrógeno (N₂) daría como resultado la deposición de una película de nitruro de aluminio (AlN), una cerámica, en lugar de una película de aluminio puro. Esto no se utiliza para la deposición de Al puro, pero es una técnica común para crear películas delgadas compuestas.

Tomando la decisión correcta para su objetivo

La selección del gas correcto es fundamental para lograr el resultado deseado en su proceso de deposición.

- Si su objetivo principal es la deposición rentable de una película de aluminio puro: El argón es el estándar indiscutible de la industria y la elección correcta.

- Si su objetivo principal es lograr la máxima tasa de deposición posible, independientemente del costo: Considere usar un gas más pesado y caro como el kriptón o el xenón.

- Si su objetivo principal es depositar un material compuesto como el nitruro de aluminio (AlN): Use argón como gas de pulverización catódica principal e introduzca nitrógeno como gas reactivo secundario.

En última instancia, elegir el gas de trabajo adecuado es el primer paso para controlar la pureza, la calidad y la eficiencia de su película pulverizada.

Tabla resumen:

| Tipo de gas | Función en la pulverización catódica | Mejor para | Características clave |

|---|---|---|---|

| Argón (Ar) | Gas de trabajo primario | Deposición estándar de Al puro | Inerte, masa atómica ideal, rentable, plasma estable |

| Kriptón/Xenón | Alternativa de alto rendimiento | Tasa de deposición máxima (especializada) | Masa más pesada, mayor rendimiento de pulverización catódica, caro |

| Nitrógeno/Oxígeno | Gas reactivo (con Ar) | Deposición de compuestos (por ejemplo, AlN) | Reacciona químicamente con Al para formar películas cerámicas |

¿Listo para optimizar su proceso de pulverización catódica? El equipo y los consumibles adecuados son clave para lograr películas delgadas consistentes y de alta calidad. KINTEK se especializa en proporcionar equipos de laboratorio de alta pureza, incluidos sistemas y gases de pulverización catódica, adaptados a los objetivos específicos de investigación y producción de su laboratorio.

Contacte hoy mismo a nuestros expertos para analizar cómo podemos respaldar sus proyectos de deposición de películas delgadas con soluciones confiables y orientación experta.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado