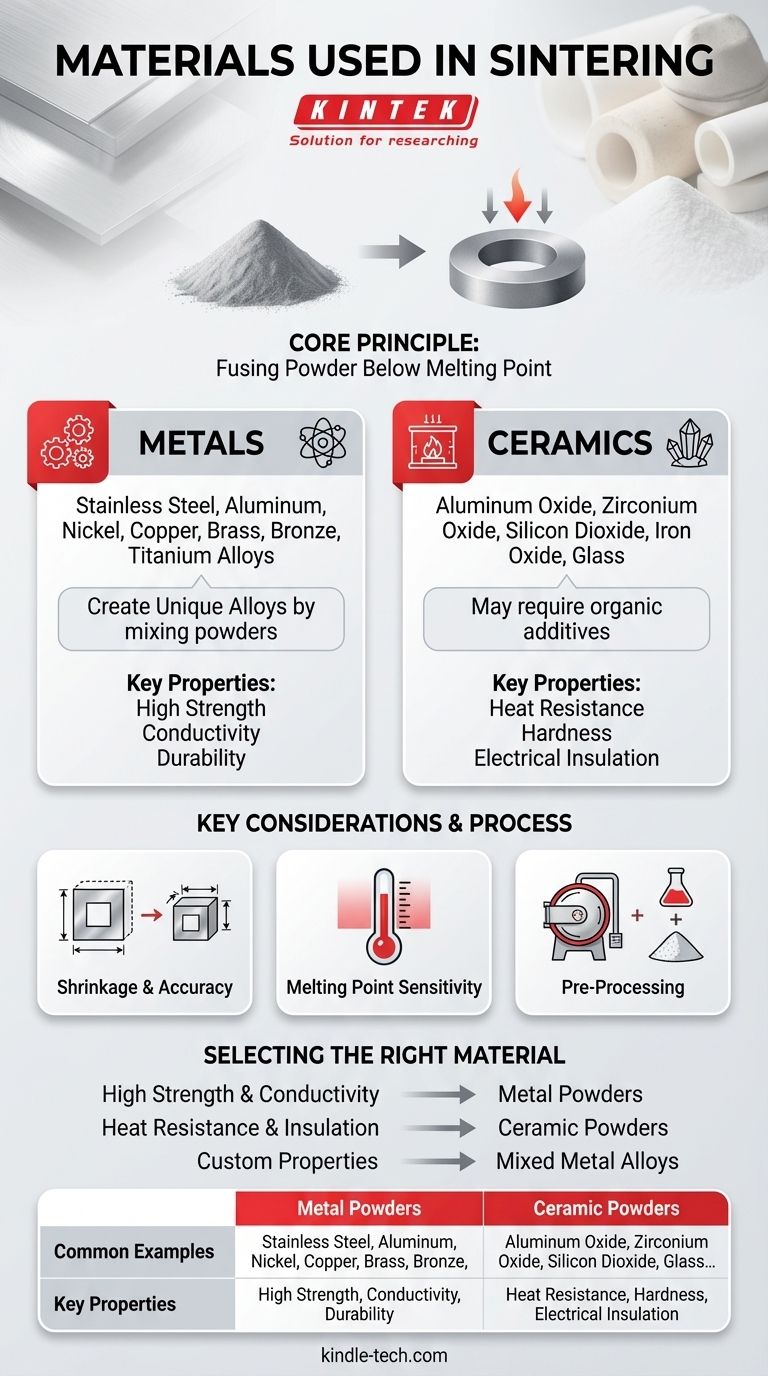

El proceso de sinterización se define por su notable versatilidad de materiales. No se limita a una sola sustancia, sino que se aplica a una amplia gama de materiales en polvo, más comúnmente metales y cerámicas. Ejemplos clave incluyen polvos metálicos como acero inoxidable, aluminio, cobre y aleaciones de titanio, así como polvos cerámicos como óxido de aluminio y óxido de circonio.

La idea crucial es que la sinterización no se define por un material específico, sino por un proceso que puede fusionar partículas en polvo de casi cualquier sustancia en una masa sólida sin fundirlas por completo. Este principio fundamental es lo que la hace aplicable a una gama tan diversa de materiales.

Las dos familias de materiales primarias en la sinterización

La flexibilidad de la sinterización se debe a su capacidad para manejar materiales con propiedades muy diferentes, siempre que puedan formarse en polvo. Las dos categorías dominantes son los metales y las cerámicas.

Polvos metálicos y aleaciones

Los metales son los materiales más comunes utilizados en la sinterización. Este proceso es ideal para crear piezas metálicas fuertes y complejas con alta consistencia.

Los metales comúnmente sinterizados incluyen acero inoxidable, aluminio, níquel, cobre, latón, bronce y aleaciones de titanio.

Una ventaja significativa de la sinterización es la capacidad de mezclar diferentes polvos metálicos antes de que comience el proceso. Esto permite la creación de aleaciones únicas con propiedades adaptadas que cumplen requisitos de ingeniería muy específicos.

Polvos cerámicos avanzados

La sinterización es también un proceso fundamental en la fabricación de componentes cerámicos avanzados, que son valorados por su dureza, resistencia al calor y propiedades aislantes.

Los materiales de esta categoría incluyen vidrio, óxido de aluminio, óxido de circonio, dióxido de silicio y óxido de hierro.

A diferencia de los metales, algunas materias primas cerámicas pueden requerir la adición de aditivos orgánicos o agentes de acoplamiento en la etapa previa a la sinterización para ayudar a que las partículas se unan eficazmente.

Cómo la sinterización se adapta a diferentes materiales

El verdadero poder de la sinterización reside en su proceso fundamental, que es adaptable a las características únicas de cada material. Se basa en algunos principios universales.

El principio fundamental: Fusión por debajo del punto de fusión

El paso definitorio es calentar el polvo comprimido a una temperatura justo por debajo de su punto de fusión.

A esta temperatura, los átomos en la superficie de las partículas se vuelven móviles y se difunden a través de los límites de las partículas adyacentes, creando puentes sólidos. Esto fusiona el material en una masa única y densificada sin que nunca se convierta en líquido.

Este principio explica por qué materiales con puntos de fusión muy diferentes, desde el aluminio hasta el tungsteno, pueden procesarse mediante sinterización.

El polvo como punto de partida universal

Independientemente del material, el proceso siempre comienza con un polvo. Este polvo se coloca primero en un molde o matriz.

Luego se compacta bajo alta presión para formar una "pieza en verde", que tiene la forma deseada pero aún es frágil. Esta forma comprimida es la que se introduce en el horno para su calentamiento.

Comprendiendo las compensaciones

Aunque increíblemente versátil, el proceso de sinterización tiene consideraciones específicas del material que deben gestionarse para obtener un resultado exitoso.

Contracción y precisión dimensional

A medida que las partículas en polvo se fusionan y los huecos entre ellas se cierran, la pieza inevitablemente se contrae.

Esta contracción es predecible, pero debe calcularse y tenerse en cuenta cuidadosamente en el diseño inicial del molde y la pieza en verde para lograr las dimensiones finales deseadas.

Sensibilidad al punto de fusión

Todo el proceso depende de un control preciso de la temperatura.

Calentar el material demasiado poco dará como resultado una pieza débil y porosa. El sobrecalentamiento, incluso ligeramente, puede hacer que el material se derrita, arruinando la pieza y anulando el propósito del proceso.

Requisitos de preprocesamiento

No todos los polvos están inmediatamente listos para la sinterización. Como se señaló con algunas cerámicas, pueden ser necesarios aditivos para asegurar una unión adecuada.

Además, muchos procesos de sinterización deben realizarse en una atmósfera controlada o en un horno de vacío para evitar la oxidación, especialmente cuando se trabaja con metales reactivos como el titanio.

Selección del material adecuado para su aplicación

Su elección de material está dictada enteramente por las propiedades finales que necesita su componente. El proceso de sinterización proporciona un camino fiable para lograr esas propiedades.

- Si su enfoque principal es la alta resistencia y conductividad: Su mejor opción serán los polvos metálicos como el acero inoxidable, el cobre, el bronce o las aleaciones de titanio.

- Si su enfoque principal es la resistencia al calor y el aislamiento eléctrico: Debe seleccionar polvos cerámicos avanzados como el óxido de aluminio o el óxido de circonio.

- Si su enfoque principal es crear propiedades personalizadas: El mejor enfoque es explorar la mezcla de diferentes polvos metálicos para crear una aleación única adaptada a sus necesidades de rendimiento específicas.

En última instancia, el poder de la sinterización reside en utilizar un proceso universal para transformar una vasta gama de materiales en polvo en componentes diseñados con precisión.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Propiedades clave |

|---|---|---|

| Polvos metálicos | Acero inoxidable, aluminio, cobre, aleaciones de titanio | Alta resistencia, conductividad, durabilidad |

| Polvos cerámicos | Óxido de aluminio, óxido de circonio, dióxido de silicio | Resistencia al calor, dureza, aislamiento eléctrico |

¿Listo para transformar materiales en polvo en componentes de alto rendimiento? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para procesos de sinterización exitosos. Ya sea que trabaje con metales avanzados o cerámicas técnicas, nuestra experiencia garantiza que logre la resistencia, densidad y precisión dimensional deseadas. Contacte a nuestros expertos hoy para discutir sus requisitos específicos de material y aplicación.

Guía Visual

Productos relacionados

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

La gente también pregunta

- ¿Cuál es el papel de un horno de secado de temperatura constante de laboratorio en la digestión anaeróbica? Análisis de Sólidos Totales (ST) de Precisión

- ¿Por qué es tan difícil fundir el grafito? El secreto reside en su estructura atómica

- ¿Para qué puedo usar el biocarbón? Una guía para la mejora del suelo y la captura de carbono

- ¿Cómo funciona la soldadura fuerte (brazing)? Cree uniones metálicas fuertes y permanentes con unión metalúrgica

- ¿Por qué son necesarios los puertos de purga y ventilación para los depósitos de muestras en los sistemas de simulación de productos de fisión? Garantizar la precisión de los datos

- ¿Cuál es la diferencia entre trayectoria corta y película delgada? Eligiendo el método de destilación adecuado para su laboratorio

- ¿Cómo se mide el espesor de películas delgadas con SEM? Una guía visual directa para un análisis preciso

- ¿Cuál es el método de regeneración del carbón activado? Encuentre el proceso adecuado para sus necesidades