Para aplicaciones a altas temperaturas, los materiales principales de elección son los metales refractarios especializados, las cerámicas avanzadas y los materiales a base de carbono como el grafito. Estos materiales se seleccionan por su capacidad para mantener la integridad estructural y la estabilidad química cuando se someten a calor extremo en procesos como la sinterización, el endurecimiento de metales o la propulsión aeroespacial.

El mejor material para altas temperaturas no es simplemente el que tiene el punto de fusión más alto. La decisión es una compensación crítica entre la estabilidad térmica, la resistencia mecánica a la temperatura y la resistencia química a la atmósfera operativa específica.

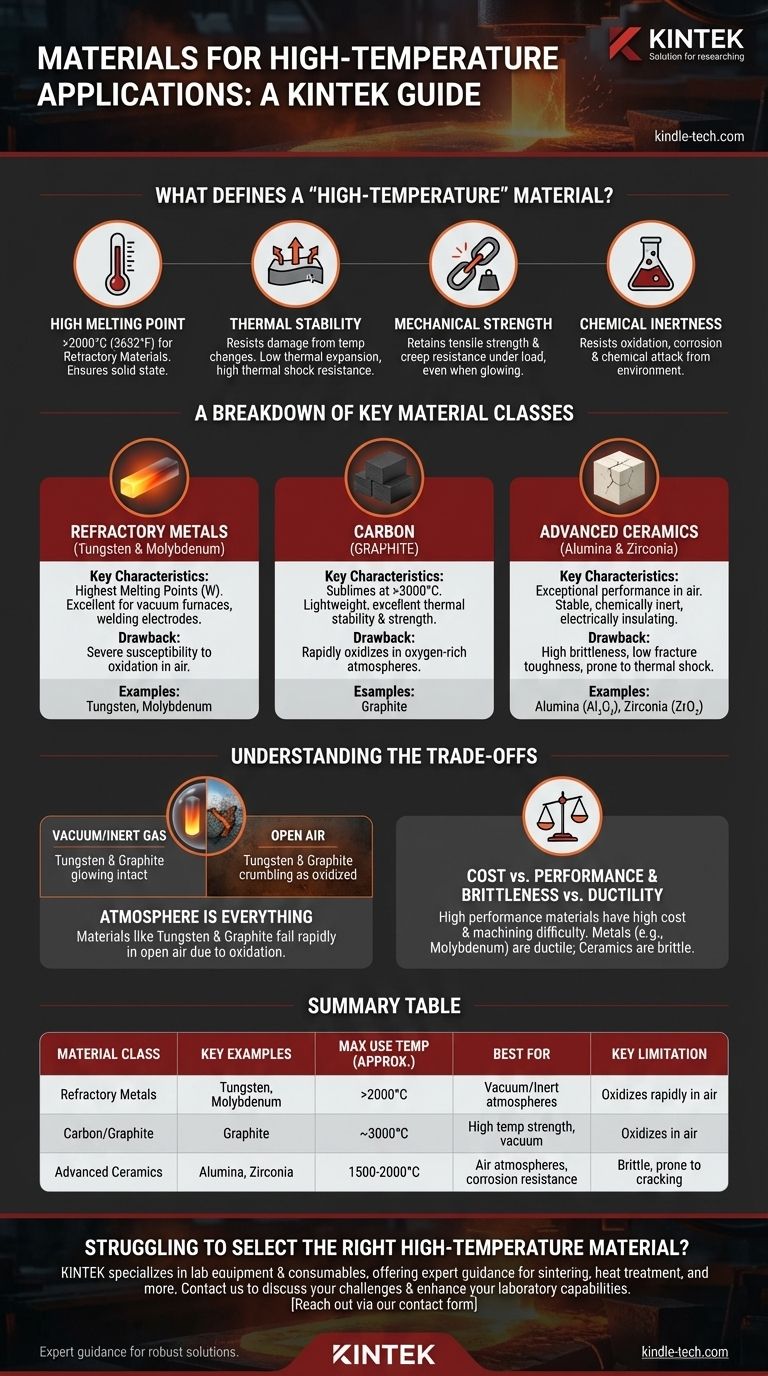

¿Qué define a un material de "alta temperatura"?

Para ser eficaz a altas temperaturas, un material debe poseer una combinación específica de propiedades. La ausencia de una sola de estas puede provocar un fallo catastrófico.

Alto punto de fusión

Este es el requisito más fundamental. Los materiales con puntos de fusión excepcionalmente altos, generalmente superiores a 2000 °C (3632 °F), se conocen como materiales refractarios. Esta propiedad intrínseca asegura que el material permanezca en estado sólido.

Estabilidad térmica

Un material debe resistir daños por cambios de temperatura. Los factores clave incluyen una baja expansión térmica para evitar deformaciones y una alta resistencia al choque térmico para evitar grietas durante ciclos rápidos de calentamiento o enfriamiento.

Resistencia mecánica a la temperatura

Muchos materiales que son fuertes a temperatura ambiente se vuelven blandos y débiles cuando se calientan. Los materiales de alta temperatura deben conservar su resistencia a la tracción y su resistencia a la fluencia (resistencia a la deformación lenta) bajo carga, incluso cuando están incandescentes.

Inercia química

Las altas temperaturas aceleran drásticamente las reacciones químicas. El material ideal debe resistir la oxidación, la corrosión y el ataque químico de su entorno circundante, ya sea aire abierto, un gas específico o un vacío.

Un desglose de las clases de materiales clave

Diferentes aplicaciones exigen diferentes propiedades del material. Las tres clases más comunes ofrecen cada una un perfil único de fortalezas y debilidades.

Metales refractarios (Tungsteno y Molibdeno)

Como se mencionó, el tungsteno y el molibdeno son pilares para el calor extremo. El tungsteno tiene el punto de fusión más alto de cualquier metal, lo que lo hace ideal para elementos calefactores de hornos de vacío y electrodos de soldadura.

Su principal inconveniente es una susceptibilidad severa a la oxidación a altas temperaturas en presencia de aire. Esto limita su uso a atmósferas de vacío o gas inerte.

Carbono (Grafito)

El grafito no se funde a presión atmosférica, sino que se sublima a temperaturas extremadamente altas (alrededor de 3652 °C / 6606 °F). Es ligero y exhibe una excelente estabilidad térmica y resistencia a la temperatura.

Al igual que los metales refractarios, la debilidad crítica del grafito es la oxidación. Se quemará rápidamente en una atmósfera rica en oxígeno, lo que restringe su uso a entornos de vacío o inertes para aplicaciones como revestimientos de hornos y bandejas de sinterización.

Cerámicas avanzadas (Alúmina y Zirconia)

Materiales como la alúmina (Al₂O₃) y la zirconia (ZrO₂) ofrecen un rendimiento excepcional al aire. Son extremadamente estables a altas temperaturas, químicamente inertes y aislantes eléctricos.

Sin embargo, su característica definitoria es su fragilidad. Las cerámicas tienen una tenacidad a la fractura muy baja, lo que significa que pueden agrietarse y romperse bajo choque mecánico o térmico, lo que requiere una ingeniería y un diseño cuidadosos.

Comprender las compensaciones

Elegir el material correcto es un ejercicio de gestión de compromisos. El material perfecto rara vez existe; en cambio, debe seleccionar aquel cuyas debilidades sean aceptables para su aplicación específica.

La atmósfera lo es todo

Este es el punto de fallo más común. Un material que tiene un rendimiento superior en el vacío, como el tungsteno o el grafito, será destruido en minutos cuando se opere a la misma temperatura al aire libre debido a la oxidación.

Costo frente a rendimiento

Los materiales de alto rendimiento tienen un precio elevado. El costo de las materias primas y la dificultad de mecanizar sustancias duras y quebradizas como el tungsteno o las cerámicas pueden ser factores significativos en cualquier proyecto.

Fragilidad frente a ductilidad

Los metales como el molibdeno tienden a ser dúctiles, lo que significa que se doblan o deforman antes de romperse. Las cerámicas son frágiles y fallan repentinamente. Esta distinción tiene profundas implicaciones para el diseño de componentes, los márgenes de seguridad y el análisis de fallos.

Tomar la decisión correcta para su objetivo

Su entorno operativo específico y sus objetivos de rendimiento dictarán la mejor elección de material.

- Si su enfoque principal es la temperatura absoluta más alta en un vacío o gas inerte: El tungsteno y el grafito son las opciones claras debido a sus puntos de fusión y sublimación incomparables.

- Si su enfoque principal es la resistencia a altas temperaturas y la resistencia a la oxidación al aire: Las superaleaciones a base de níquel (para propiedades metálicas) o las cerámicas avanzadas como la zirconia son opciones superiores.

- Si su enfoque principal es la resistencia al desgaste y la inercia química en un entorno caliente y corrosivo: Las cerámicas avanzadas como la alúmina proporcionan una estabilidad y dureza inigualables.

En última instancia, la selección del material correcto depende de una comprensión clara de sus desafíos térmicos, mecánicos y atmosféricos específicos.

Tabla de resumen:

| Clase de material | Ejemplos clave | Temperatura máxima de uso (aprox.) | Mejor para | Limitación clave |

|---|---|---|---|---|

| Metales refractarios | Tungsteno, Molibdeno | >2000°C | Atmósferas de vacío/inertes | Se oxida rápidamente al aire |

| Carbono/Grafito | Grafito | ~3000°C | Resistencia a alta temperatura, vacío | Se oxida al aire |

| Cerámicas avanzadas | Alúmina, Zirconia | 1500-2000°C | Atmósferas de aire, resistencia a la corrosión | Frágil, propenso a agrietarse |

¿Tiene dificultades para seleccionar el material adecuado para altas temperaturas para los exigentes procesos de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo orientación experta y soluciones robustas para sinterización, tratamiento térmico y más. Nuestro equipo puede ayudarle a navegar por las compensaciones de materiales para garantizar un rendimiento, seguridad y rentabilidad óptimos. Contáctenos hoy para discutir sus desafíos específicos de alta temperatura y descubrir cómo nuestra experiencia puede mejorar las capacidades de su laboratorio. Comuníquese a través de nuestro formulario de contacto para una consulta personalizada.

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno Continuo de Grafización al Vacío de Grafito

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del grafito? Desbloquee un rendimiento superior en procesos de alta temperatura

- ¿Tiene el grafito un punto de fusión? Desvelando la resistencia extrema al calor del grafito

- ¿Por qué se utiliza el grafito en los hornos? Por el calor extremo, la pureza y la eficiencia

- ¿Cuál es el rango de temperatura de un horno de grafito? Alcance hasta 3000°C para el procesamiento avanzado de materiales.

- ¿Cuál es el propósito de un horno de grafito? Alcanzar temperaturas extremas para materiales avanzados