En la deposición química de vapor (CVD), el argón se utiliza principalmente como gas portador inerte y estabilizador del proceso. Realiza la función crítica de transportar de forma segura los productos químicos precursores volátiles a la superficie del sustrato dentro de la cámara de reacción. Al mismo tiempo, su naturaleza químicamente no reactiva asegura que no interfiere con la delicada química de deposición, ayudando a crear un ambiente controlado necesario para el crecimiento de películas delgadas de alta calidad.

El uso de argón en CVD no es meramente para el transporte; es una herramienta fundamental para el control del proceso. Al gestionar el flujo y la presión de este gas inerte, los operadores pueden regular con precisión el entorno de reacción, asegurando las condiciones estables y uniformes requeridas para producir películas delgadas con alta pureza y microestructuras específicas.

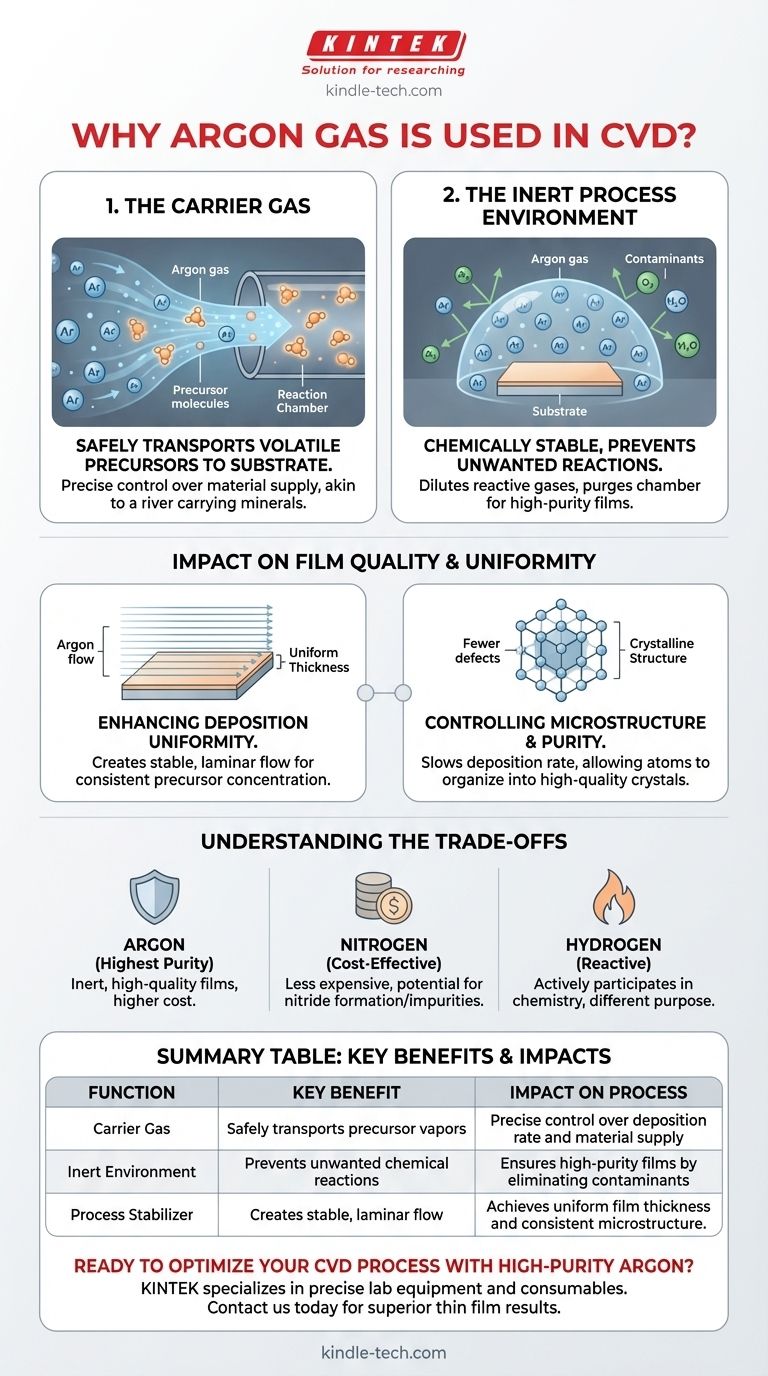

Las funciones principales del argón en detalle

Para entender por qué el argón es tan prevalente, debemos desglosar sus dos roles principales: transportar los reactivos y estabilizar el ambiente. Estas funciones son esenciales para lograr la precisión que hace de la CVD una técnica de fabricación potente.

Función 1: El gas portador

El proceso de CVD se basa en llevar vapores químicos reactivos (precursores) desde su fuente hasta el sustrato donde crecerá la película.

El argón actúa como vehículo de entrega. Los materiales precursores a menudo se calientan o se burbujean con argón, que recoge el vapor y lo transporta a la cámara de reacción principal en una corriente controlada y predecible.

Esto es análogo a un río que transporta minerales disueltos. La tasa de flujo del río (argón) determina cuánto mineral (precursor) se entrega a una ubicación específica con el tiempo, lo que brinda a los ingenieros un control preciso sobre el suministro de materia prima para el crecimiento de la película.

Función 2: El entorno de proceso inerte

El argón es un gas noble, lo que significa que es químicamente estable y extremadamente improbable que reaccione con otros elementos, incluso a las altas temperaturas comunes en la CVD.

Esta inercia es su mayor fortaleza. Diluye los gases precursores reactivos sin participar en la reacción química, evitando reacciones secundarias no deseadas que podrían crear impurezas en la película final.

Además, un flujo continuo de argón ayuda a purgar la cámara de reacción de gases atmosféricos residuales como oxígeno o vapor de agua. Estos contaminantes pueden causar defectos significativos, por lo que eliminarlos es fundamental para lograr películas de alta pureza.

Cómo el argón impacta la calidad y uniformidad de la película

La elección de usar argón influye directamente en las propiedades finales del material depositado. Su papel se extiende más allá de la simple entrega y purga para dar forma activamente a las características de la película.

Mejora de la uniformidad de la deposición

La dinámica del flujo dentro de un reactor de CVD es compleja. Un flujo de argón bien gestionado ayuda a crear un patrón de flujo laminar estable sobre la superficie del sustrato.

Esto asegura que todas las áreas del sustrato estén expuestas a una concentración constante del gas precursor. El resultado es una película delgada con un espesor y una composición uniformes en toda su superficie, una ventaja clave del método CVD.

Control de la microestructura y la pureza

Al diluir los gases reactivos, el argón puede ralentizar eficazmente la tasa de deposición. Este crecimiento más lento da a los átomos más tiempo para encontrar sus posiciones ideales en la red cristalina.

Este control es crucial para producir películas cristalinas altamente ordenadas, como las películas de diamante bien facetadas mencionadas en la investigación. La presencia y el flujo de argón se convierten en una palanca para ajustar la microestructura del material de amorfa a policristalina o incluso monocristalina.

Comprendiendo las compensaciones

Si bien el argón es altamente efectivo, no es la única opción, y su uso implica equilibrar el costo con el rendimiento. Comprender estas compensaciones es clave para tomar decisiones de proceso informadas.

Argón vs. Otros gases

El nitrógeno (N₂) es una alternativa común y menos costosa. Sin embargo, no es verdaderamente inerte. A altas temperaturas de CVD, el nitrógeno puede reaccionar con ciertos materiales para formar nitruros no deseados, comprometiendo la pureza de la película.

El helio también es inerte, pero es más caro y tiene una conductividad térmica significativamente diferente, lo que alteraría la dinámica de calentamiento del proceso. El hidrógeno se usa a menudo, pero es un gas reactivo que participa activamente en la química, sirviendo a un propósito completamente diferente al del argón.

El factor costo y pureza

La decisión de usar argón es a menudo una compensación entre el costo operativo y la calidad de película requerida. Para aplicaciones exigentes en semiconductores u óptica donde la pureza es primordial, el mayor costo del argón de alta pureza está justificado.

Para aplicaciones menos sensibles, un gas menos costoso como el nitrógeno podría ser suficiente, siempre que se demuestre que no reacciona con los productos químicos del proceso.

Tomando la decisión correcta para su proceso

La selección de un gas portador debe estar impulsada por los objetivos específicos de su proceso de deposición.

- Si su enfoque principal es lograr la mayor pureza de película y calidad cristalina: Use argón de alta pureza para crear un ambiente estable y no reactivo y ejercer un control preciso sobre la cinética de reacción.

- Si su enfoque principal es la producción a gran escala sensible al costo: Puede evaluar el nitrógeno como una alternativa más económica, pero primero debe verificar que no formará compuestos indeseables en su proceso.

- Si su enfoque principal es influir activamente en la química de la superficie: Considere un gas reactivo como el hidrógeno, entendiendo que es un reactivo químico, mientras que el argón se elige por su no reactividad deliberada.

En última instancia, seleccionar el gas de proceso adecuado es un paso fundamental para dominar la precisión y el poder de la deposición química de vapor.

Tabla resumen:

| Función | Beneficio clave | Impacto en el proceso |

|---|---|---|

| Gas portador | Transporta de forma segura los vapores precursores | Control preciso sobre la tasa de deposición y el suministro de material |

| Ambiente inerte | Previene reacciones químicas no deseadas | Asegura películas de alta pureza al eliminar contaminantes |

| Estabilizador de proceso | Crea un flujo laminar estable | Logra un espesor de película uniforme y una microestructura consistente |

¿Listo para optimizar su proceso de CVD con argón de alta pureza?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos, incluidos gases de alta pureza y sistemas de CVD, que su laboratorio necesita para lograr resultados superiores en películas delgadas. Nuestra experiencia garantiza que tenga las herramientas adecuadas para el control del proceso, la pureza y la uniformidad.

Contáctenos hoy para discutir cómo podemos apoyar sus desafíos específicos de deposición y ayudarlo a dominar la precisión de la deposición química de vapor.

Guía Visual

Productos relacionados

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Por qué es necesario un entorno UHVCVD para la deposición de películas delgadas a base de rutenio? Garantizando alta pureza y conductividad

- ¿Qué es la deposición química de vapor de carburo de silicio? La clave para la fabricación de semiconductores de alto rendimiento

- ¿Es buena la lámina polarizada por pulverización? Explicación de su rechazo de calor premium y durabilidad a largo plazo

- ¿Por qué son necesarios un flujo de amoníaco (NH3) y sistemas de vacío controlados con precisión para el proceso de nitruración de películas delgadas de nitruro de titanio (TiN)?

- ¿Qué es un ejemplo de pulverización catódica? Descubra los recubrimientos invisibles de alto rendimiento a su alrededor

- ¿Cómo funciona la Deposición Química de Vapor Inducida por Láser Óptico (Optical LCVD)? Síntesis Fotoquímica de Precisión

- ¿Cómo contribuye un bloque calefactor de carbono de alta precisión a la formación de estructuras jerárquicas en un reactor AACVD?

- ¿Qué es el CVD metalorgánico (MOCVD) y cuáles son sus aplicaciones en CMOS? Mejore la precisión de sus semiconductores