En esencia, el campo magnético en el sputtering de magnetrón se utiliza para atrapar electrones cerca de la superficie del material que se está pulverizando (el objetivo). Esta confinación aumenta drásticamente la probabilidad de que estos electrones ionizen el gas de sputtering (como el argón), creando un plasma denso que bombardea el objetivo de manera más efectiva. El resultado es un proceso de deposición mucho más rápido, más eficiente y a menor temperatura.

El desafío fundamental en el sputtering es crear suficientes iones para erosionar el material objetivo de manera eficiente. El campo magnético resuelve esto actuando como una "trampa de electrones", concentrando la energía del plasma donde más se necesita, directamente en el objetivo, transformando el sputtering de un proceso lento y de alta presión a uno rápido y preciso.

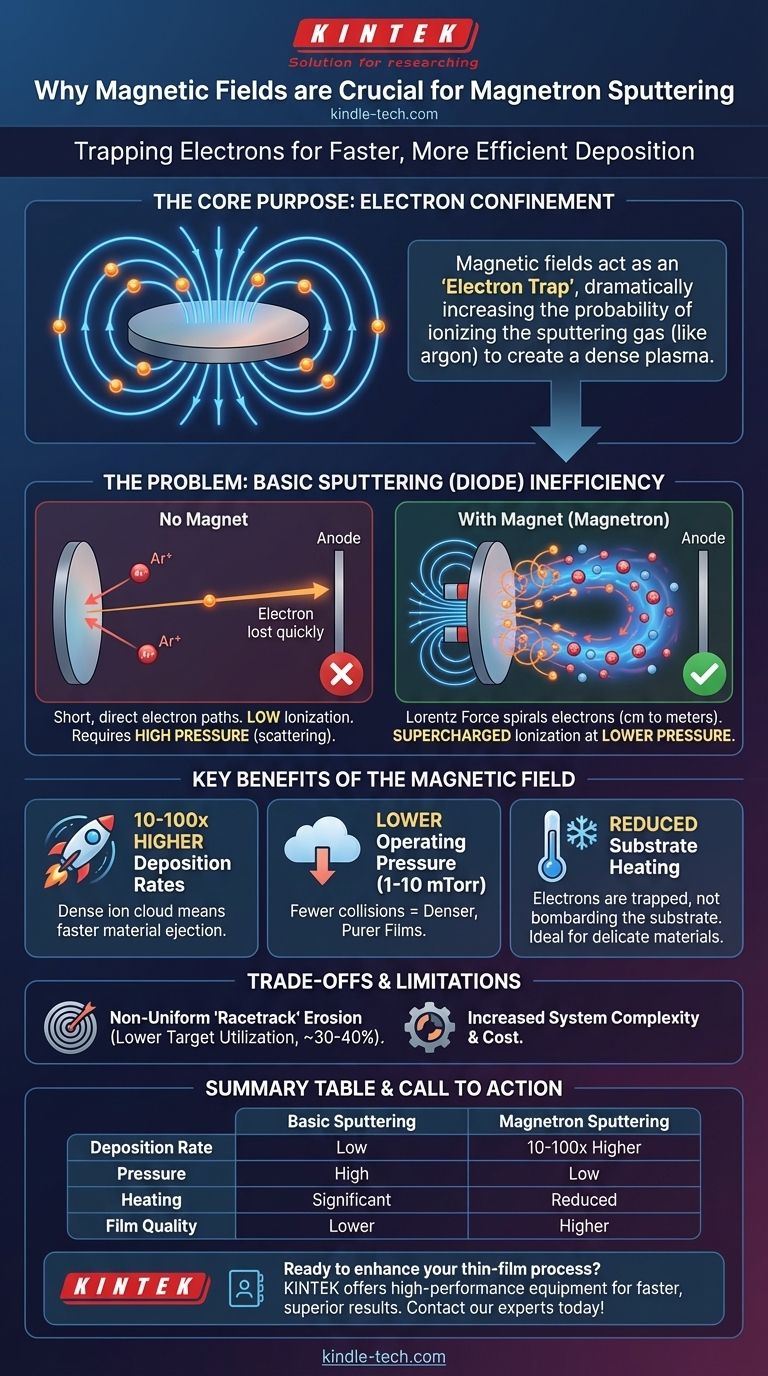

El Problema Central: Ineficiencia en el Sputtering Básico

Para comprender el papel del campo magnético, primero debemos observar las limitaciones del sputtering sin él (conocido como sputtering de diodo).

El Papel del Plasma

El sputtering funciona creando un plasma, que es un gas ionizado y supercalentado. Los iones cargados positivamente de este plasma, típicamente argón (Ar+), son acelerados por un campo eléctrico e impactan contra el objetivo cargado negativamente.

Este bombardeo de alta energía expulsa físicamente átomos del material objetivo. Estos átomos expulsados viajan a través de la cámara de vacío y se depositan como una película delgada sobre su sustrato.

La Trayectoria Desperdiciada de los Electrones

Cuando un ion golpea el objetivo, no solo desplaza átomos del objetivo, sino que también expulsa electrones secundarios. En el sputtering básico, estos electrones ligeros y energéticos son atraídos inmediatamente hacia el ánodo positivo (a menudo las paredes de la cámara) y se pierden.

Su trayectoria es demasiado corta y directa para ser útil. No tienen tiempo suficiente ni un camino lo suficientemente largo para colisionar e ionizar muchos átomos de argón neutro, lo que hace que el proceso de mantener el plasma sea muy ineficiente.

La Necesidad de Alta Presión

Para compensar esta ineficiencia, el sputtering de diodo requiere una presión de gas relativamente alta. Más átomos de gas en la cámara significan una ligera mayor probabilidad de colisión electrón-átomo.

Sin embargo, la alta presión es indeseable. Hace que los átomos pulverizados se dispersen mientras viajan hacia el sustrato, lo que reduce la tasa de deposición y puede comprometer la calidad y densidad de la película final.

Cómo el Campo Magnético Resuelve el Problema

El sputtering de magnetrón introduce un campo magnético estratégico, generalmente creado por imanes permanentes colocados detrás del objetivo, que cambia fundamentalmente el comportamiento de los electrones.

Creación de la "Trampa de Electrones"

Las líneas del campo magnético emergen del objetivo, se curvan frente a su superficie y vuelven a entrar en él. Debido a un principio conocido como la fuerza de Lorentz, los electrones se ven obligados a seguir estas líneas de campo magnético en una trayectoria espiral cerrada.

Efectivamente, quedan atrapados en un "túnel magnético" o región de "pista de carreras" cerca de la superficie del objetivo, incapaces de escapar directamente a las paredes de la cámara.

Aumento de la Longitud de la Trayectoria del Electrón

En lugar de viajar unos pocos centímetros en línea recta, la longitud de la trayectoria de un electrón atrapado se extiende a muchos metros mientras gira sin cesar. Aunque el electrón permanece físicamente cerca del objetivo, su distancia total de viaje aumenta en varios órdenes de magnitud.

Mejora de la Eficiencia de Ionización

Este aumento drástico de la longitud de la trayectoria eleva enormemente la probabilidad de que un solo electrón colisione e ionice cientos o miles de átomos de argón neutro antes de perder su energía.

Esto sobrecarga el proceso de ionización. Un solo electrón secundario puede crear una cascada de nuevos iones, haciendo que el plasma se sostenga por sí mismo a presiones mucho más bajas.

Generación de un Plasma Denso y Localizado

El resultado es un plasma muy denso y de alta intensidad que se concentra en la región de la "pista de carreras" directamente sobre el objetivo. Esto asegura una gran cantidad de iones disponibles justo donde se necesitan para bombardear y pulverizar el material objetivo.

Beneficios Prácticos del Sputtering de Magnetrón

Esta elegante solución proporciona varias ventajas críticas en el mundo real sobre el sputtering básico.

Tasas de Deposición Más Altas

Con una nube de iones mucho más densa bombardeando el objetivo, el material se expulsa a una tasa mucho mayor. Las tasas de deposición para el sputtering de magnetrón pueden ser de 10 a 100 veces más rápidas que para el sputtering de diodo simple.

Operación a Presiones Más Bajas

Debido a que la ionización es tan eficiente, el proceso se puede ejecutar a presiones de gas mucho más bajas (típicamente 1-10 mTorr). Esto crea una "trayectoria libre media" para los átomos pulverizados, permitiéndoles viajar directamente al sustrato con menos colisiones, lo que resulta en películas de mayor calidad y densidad.

Reducción del Calentamiento del Sustrato

Al atrapar los electrones en el objetivo, el magnetrón evita que bombardeen y calienten el sustrato. Esta es una ventaja crucial para depositar películas sobre materiales sensibles al calor como polímeros, plásticos o componentes electrónicos delicados.

Comprender las Compensaciones y Limitaciones

Aunque es potente, la técnica de magnetrón no está exenta de su propio conjunto de consideraciones.

Erosión No Uniforme del Objetivo

El plasma se confina a la "pista de carreras" magnética, lo que significa que la erosión solo ocurre en esta zona específica. Esto conduce a la formación de un surco profundo en el material objetivo, dejando sin usar el centro y los bordes exteriores. Esto reduce la utilización efectiva del material objetivo, a menudo a solo el 30-40%.

Complejidad y Costo del Sistema

La integración de un conjunto de imanes detrás del objetivo y la garantía de una refrigeración adecuada añaden una capa de complejidad mecánica y costo al sistema de sputtering en comparación con una configuración de diodo simple.

Campos Balanceados vs. Desbalanceados

La forma del campo magnético se puede ajustar. Un campo balanceado confina el plasma muy estrechamente al objetivo, maximizando la tasa de deposición. Un campo desbalanceado permite que parte del plasma se expanda hacia el sustrato, lo que se puede usar intencionalmente para densificar la película en crecimiento mediante un ligero bombardeo de iones.

Tomar la Decisión Correcta para su Objetivo

La decisión de usar un magnetrón se basa en las necesidades específicas de su aplicación en cuanto a velocidad, calidad y compatibilidad del sustrato.

- Si su enfoque principal es la deposición a alta velocidad: El sputtering de magnetrón es innegociable para lograr un rendimiento comercialmente viable y tiempos de recubrimiento rápidos.

- Si su enfoque principal es recubrir sustratos sensibles: La reducción drástica del calentamiento del sustrato que proporciona el sputtering de magnetrón es una ventaja crítica y habilitadora.

- Si su enfoque principal es lograr alta pureza y densidad de película: La capacidad de operar a baja presión con un magnetrón reduce la incorporación de gas y mejora la estructura de la película.

- Si su enfoque principal es la máxima simplicidad y bajo costo para investigación básica: Un sistema de sputtering de diodo simple puede ser suficiente, pero debe aceptar sus limitaciones significativas de rendimiento.

En última instancia, el campo magnético transforma el sputtering de un método lento y de fuerza bruta a la piedra angular precisa y altamente eficiente de la tecnología moderna de películas delgadas.

Tabla de Resumen:

| Característica | Sputtering Básico (Sin Imán) | Sputtering de Magnetrón (Con Imán) |

|---|---|---|

| Tasa de Deposición | Baja | 10-100x Mayor |

| Presión de Operación | Alta (causa dispersión) | Baja (1-10 mTorr) |

| Calentamiento del Sustrato | Significativo | Grandemente Reducido |

| Calidad de la Película | Menor densidad, más defectos | Mayor densidad, películas más puras |

| Utilización del Objetivo | Erosión uniforme | ~30-40% (erosión de pista de carreras) |

¿Listo para mejorar su proceso de deposición de películas delgadas? KINTEK se especializa en equipos y consumibles de sputtering de magnetrón de alto rendimiento diseñados para satisfacer las exigentes necesidades de los laboratorios modernos. Nuestras soluciones ofrecen tasas de deposición más rápidas, calidad de película superior y compatibilidad con sustratos sensibles al calor.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestro equipo de laboratorio puede optimizar los resultados de su investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuál es la temperatura de deposición PECVD? Consiga películas de alta calidad a bajas temperaturas