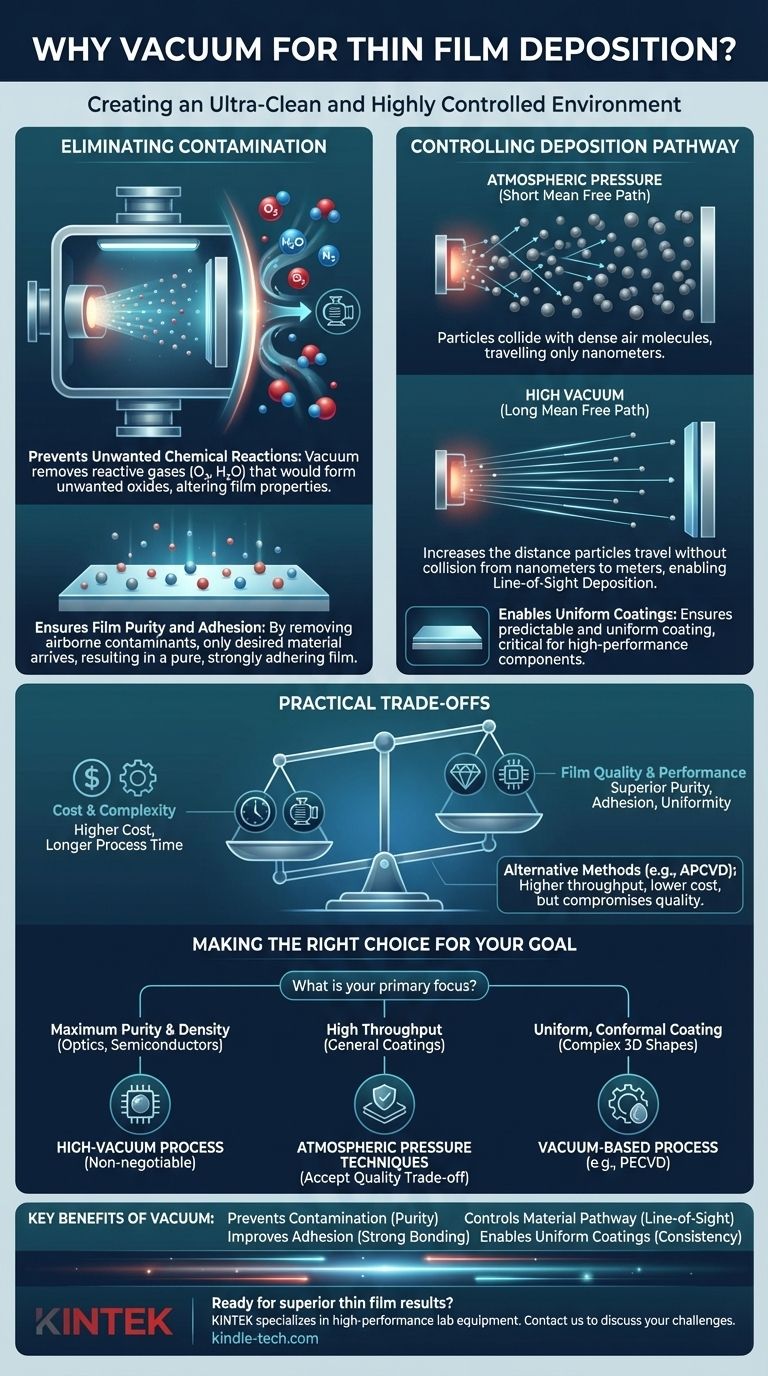

La razón fundamental por la que utilizamos vacío para la deposición de películas delgadas es crear un entorno ultralimpiio y altamente controlado. La eliminación del aire y otros gases atmosféricos evita que el material de deposición reaccione con contaminantes como el oxígeno y el vapor de agua, al tiempo que permite que las partículas del material viajen sin impedimentos desde su fuente hasta el sustrato.

En resumen, el vacío no se trata de crear el vacío por sí mismo. Se trata de eliminar variables reactivas incontroladas (la atmósfera) para obtener un control preciso sobre la pureza, la estructura y la trayectoria del material que se está depositando.

El papel principal del vacío: Eliminar la contaminación

Lograr las propiedades de película deseadas comienza con la creación de un entorno prístino. El aire ordinario que nos rodea es una mezcla densa de gases reactivos y partículas que son perjudiciales para las películas delgadas de alta calidad.

Prevención de reacciones químicas no deseadas

El aire atmosférico se compone principalmente de nitrógeno y oxígeno, con cantidades significativas de vapor de agua y otros gases traza. Estos gases son altamente reactivos.

Durante la deposición, el material caliente o energético viaja hacia el sustrato. Si hubiera aire presente, este material reaccionaría instantáneamente con el oxígeno y el agua, formando óxidos o hidróxidos no deseados en lugar de la película pura prevista.

Esta contaminación química altera fundamentalmente las propiedades eléctricas, ópticas y mecánicas de la película, lo que provoca fallos del dispositivo o un bajo rendimiento.

Garantizar la pureza y la adhesión de la película

La contaminación no solo ocurre durante el vuelo; también afecta al sustrato. Como se señaló en la preparación de la deposición, la pre-limpieza elimina los contaminantes de la superficie del sustrato para garantizar una buena adhesión.

Un vacío extiende este principio a todo el volumen del proceso. Al eliminar los contaminantes transportados por el aire, como las moléculas de agua y los hidrocarburos, el vacío garantiza que solo el material de deposición deseado llegue al sustrato limpio, lo que da como resultado una película pura que se adhiere firmemente.

Control de la trayectoria de deposición

Más allá de la pureza, el vacío es esencial para controlar físicamente cómo viaja el material de deposición desde la fuente hasta el objetivo. Esto se rige por un principio conocido como "trayectoria libre media".

El concepto de trayectoria libre media

La trayectoria libre media es la distancia promedio que una partícula puede recorrer antes de colisionar con otra partícula.

A presión atmosférica normal, la trayectoria libre media es increíblemente corta, en la escala de nanómetros. Las moléculas de aire están tan densamente empaquetadas que una partícula no puede viajar lejos sin una colisión.

Aumento de la trayectoria libre media

Crear un vacío reduce drásticamente el número de moléculas de gas en la cámara. Esto aumenta la trayectoria libre media de nanómetros a metros.

Con menos moléculas de aire con las que chocar, los átomos o moléculas del material de deposición pueden viajar en línea recta desde la fuente hasta el sustrato.

Habilitación de la deposición por línea de visión

Esta larga trayectoria libre media es la base de la deposición por "línea de visión", que es fundamental para muchas técnicas de Deposición Física de Vapor (PVD) como el sputtering y la evaporación.

Garantiza que el material recubra el sustrato de manera predecible y uniforme, lo cual es esencial para crear componentes ópticos y electrónicos de alto rendimiento.

Las compensaciones prácticas de usar vacío

Aunque es esencial para películas de alta calidad, crear y mantener un vacío introduce desafíos prácticos que representan compensaciones clave en la fabricación.

Costo y complejidad

Los sistemas de vacío —incluidas las cámaras, las bombas de alta potencia y los medidores sensibles— son costosos de adquirir y requieren conocimientos especializados para su funcionamiento y mantenimiento. Esto añade un coste de capital y operativo significativo al proceso de deposición.

Tiempo de proceso y rendimiento

Lograr el nivel de vacío necesario no es instantáneo. El tiempo de "bombeo" requerido para evacuar la cámara puede ser una parte significativa del tiempo total del proceso, lo que podría limitar el rendimiento de la fabricación.

Métodos de deposición alternativos

Para ciertas aplicaciones donde no se requiere la máxima pureza o densidad de película, existen métodos alternativos que operan a presión atmosférica o cercana a ella.

Técnicas como la Deposición Química de Vapor a Presión Atmosférica (APCVD) o los procesos sol-gel pueden ofrecer un mayor rendimiento y un menor costo, pero normalmente implican una concesión en la calidad y el rendimiento final de la película.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un proceso basado en el vacío depende enteramente de las propiedades requeridas de la película delgada final.

- Si su enfoque principal es la máxima pureza y densidad para óptica o semiconductores: Un proceso de alto vacío no es negociable para eliminar contaminantes y garantizar un crecimiento de película predecible.

- Si su enfoque principal es el alto rendimiento para recubrimientos protectores o estéticos generales: Puede explorar técnicas de presión atmosférica, aceptando la compensación en la pureza de la película a cambio de un costo significativamente menor y una mayor velocidad.

- Si su enfoque principal es un recubrimiento uniforme y conforme en formas 3D complejas: Un proceso basado en el vacío como la Deposición Química de Vapor Asistida por Plasma (PECVD) suele ser esencial para controlar las reacciones en fase gaseosa necesarias para recubrir todas las superficies de manera uniforme.

En última instancia, dominar el entorno de vacío es fundamental para controlar las propiedades finales y el rendimiento de su película delgada.

Tabla de resumen:

| Beneficio clave | Cómo ayuda el vacío |

|---|---|

| Previene la contaminación | Elimina gases reactivos (O₂, H₂O) para garantizar la pureza de la película. |

| Controla la trayectoria del material | Aumenta la trayectoria libre media para una deposición directa por línea de visión. |

| Mejora la adhesión | Crea una superficie de sustrato limpia para una fuerte unión de la película. |

| Permite recubrimientos uniformes | Permite un control preciso para un grosor y propiedades de película consistentes. |

¿Listo para lograr resultados superiores de películas delgadas en su laboratorio?

KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de deposición por vacío adaptados para investigación y producción. Nuestra experiencia garantiza que obtenga la pureza, adhesión y uniformidad requeridas para óptica avanzada, semiconductores y recubrimientos protectores.

Contacte con nuestros expertos hoy mismo para discutir sus desafíos específicos de deposición y descubrir la solución de vacío adecuada para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura