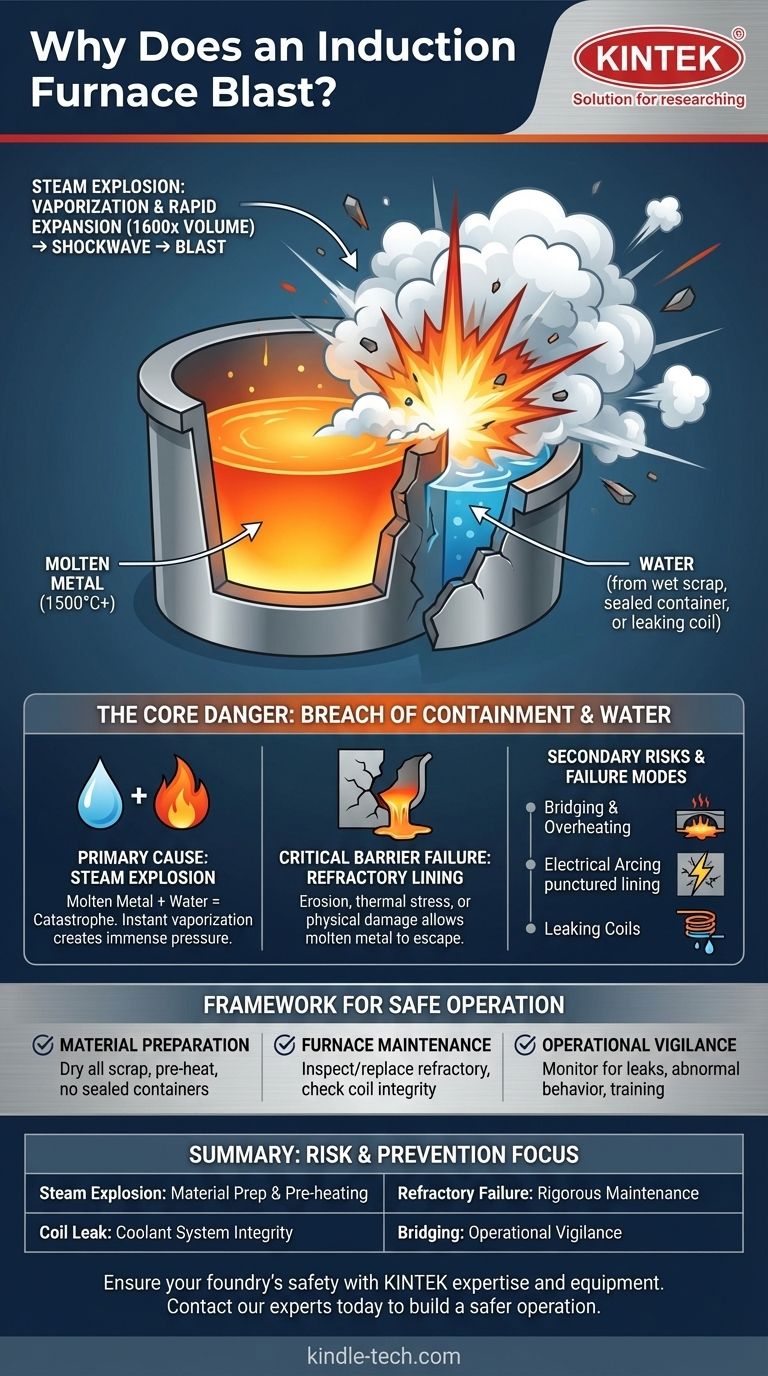

En esencia, un horno de inducción "explota" debido a un evento de presión catastrófico y casi instantáneo. La causa más común y violenta no es una falla eléctrica, sino una explosión de vapor, que ocurre cuando el metal fundido sobrecalentado entra en contacto con el agua. Este contacto vaporiza instantáneamente el agua, haciendo que se expanda a más de 1.600 veces su volumen original, creando una onda de choque que destruye la estructura del horno.

El peligro fundamental en un horno de inducción no es el proceso de inducción en sí, sino una ruptura de la contención. Cuando el revestimiento refractario protector falla, permite que el metal fundido interactúe con elementos externos —lo más peligrosamente, el agua—, lo que lleva a una reacción física violenta, no química o eléctrica.

Cómo un horno de inducción prepara el escenario

Para comprender la falla, primero debemos comprender el funcionamiento normal. Un horno de inducción es una herramienta increíblemente potente que utiliza la física fundamental para fundir metal sin llama directa.

El principio de inducción

Una bobina de cobre grande, refrigerada por agua, rodea un recipiente no conductor, llamado crisol. Cuando una potente corriente alterna pasa a través de esta bobina, genera un campo magnético fuerte y que cambia rápidamente. Este campo magnético induce potentes corrientes eléctricas (corrientes de Foucault) dentro de la chatarra metálica dentro del crisol. La resistencia natural del metal a estas corrientes genera un calor inmenso, lo que provoca su fusión.

El crisol: La barrera crítica

El crisol, que contiene el metal fundido, está hecho de un material refractario. Este material está diseñado para ser un mal conductor eléctrico y, al mismo tiempo, capaz de soportar temperaturas extremas. Es la barrera de seguridad más importante, manteniendo el metal líquido sobrecalentado separado del mundo exterior, especialmente de las bobinas de inducción refrigeradas por agua.

La causa principal de las explosiones: el agua

La gran mayoría de los incidentes violentos en hornos son explosiones de vapor. La energía liberada es inmensa y ocurre más rápido de lo que cualquier sistema puede manejar.

Metal fundido + agua = catástrofe

El agua hierve a 100 °C (212 °F). El acero o el hierro fundido suelen estar por encima de los 1.500 °C (2.750 °F). Cuando este líquido increíblemente caliente envuelve una pequeña cantidad de agua, transfiere su energía térmica casi instantáneamente. El agua no hierve; se convierte en vapor en una fracción de segundo.

La física de una explosión de vapor

Este rápido cambio de fase de líquido a gas crea un aumento masivo de volumen. Un solo litro de agua puede expandirse a más de 1.600 litros de vapor. Cuando esto ocurre en un espacio confinado o semicofinado, genera una onda de presión idéntica a una explosión convencional, expulsando metal fundido y destruyendo el equipo.

Fuentes comunes de contaminación por agua

Prevenir una explosión consiste en controlar el agua. Las fuentes más comunes incluyen:

- Chatarra húmeda: La chatarra almacenada al aire libre puede contener lluvia, nieve o hielo.

- Contenedores sellados: Las tuberías selladas o los recipientes huecos en la chatarra pueden contener humedad atrapada, convirtiéndolos en bombas literales cuando se calientan.

- Bobinas con fugas: Las propias bobinas de inducción se enfrían mediante la circulación de agua. Una pequeña fuga de una bobina puede introducir agua directamente en un crisol comprometido, creando el escenario más peligroso posible.

Comprensión de los riesgos secundarios y los modos de falla

Si bien el vapor es el principal culpable, otros factores pueden provocar fallas en el horno, a menudo creando las condiciones para una explosión de vapor.

Falla del revestimiento refractario

El revestimiento refractario del crisol es el punto débil del horno. Se erosiona con el tiempo debido al estrés térmico, las reacciones químicas con la masa fundida y la abrasión física. Si no se monitorea y reemplaza, puede ocurrir una grieta o una ruptura total. Esto permite que el metal fundido escape del crisol y entre en contacto con las bobinas de cobre refrigeradas por agua, lo que provoca una explosión de vapor garantizada.

Puenteo y sobrecalentamiento

Si la chatarra forma un "puente" sobre el baño fundido de abajo, la parte inferior puede sobrecalentarse significativamente mientras la parte superior permanece sólida. Cuando el puente finalmente colapsa, puede causar un violento chapoteo de metal sobrecalentado, lo que puede dañar el refractario y potencialmente encontrar un camino hacia el agua.

Arco eléctrico

Una falla eléctrica grave, como un arco de la bobina a la carga metálica, puede perforar el revestimiento refractario. Esto proporciona un camino directo para que el metal fundido escape, lo que lleva al mismo resultado catastrófico si encuentra agua.

Un marco para una operación segura

Comprender estos modos de falla es clave para la prevención. El enfoque siempre debe estar en mantener la contención y eliminar el agua.

- Si su enfoque principal es la preparación del material: Su prioridad absoluta es asegurarse de que toda la chatarra esté seca. Implemente protocolos obligatorios de precalentamiento para eliminar cualquier humedad antes de cargar el horno.

- Si su enfoque principal es el mantenimiento del horno: Su objetivo es garantizar la integridad del crisol. Adhiérase a un programa estricto para inspeccionar, reparar y reemplazar el revestimiento refractario y para verificar las bobinas de refrigeración en busca de cualquier signo de fuga.

- Si su enfoque principal es las operaciones diarias: Su responsabilidad es la vigilancia. Nunca cargue recipientes sellados y siempre esté capacitado para reconocer los signos de una fuga de agua o un comportamiento anormal del horno.

Al tratar el horno de inducción como un sistema donde la contención es primordial, puede mitigar los riesgos y operarlo con confianza.

Tabla resumen:

| Causa principal de la explosión | Factores de riesgo clave | Enfoque de prevención crítico |

|---|---|---|

| Explosión de vapor | Chatarra húmeda, Contenedores sellados | Preparación y precalentamiento del material |

| Falla del revestimiento refractario | Erosión del revestimiento, Grietas | Programa riguroso de mantenimiento e inspección |

| Fuga de la bobina refrigerada por agua | Daño de la bobina, Corrosión | Verificaciones de la integridad del sistema de refrigeración |

| Puenteo y sobrecalentamiento | Malas prácticas de carga de chatarra | Vigilancia operativa y capacitación |

Garantice la seguridad y la integridad operativa de su fundición. La falla catastrófica de un horno de inducción es prevenible con la experiencia y el equipo adecuados. KINTEK se especializa en equipos de laboratorio y fundición, ofreciendo crisoles, materiales refractarios y soluciones de seguridad diseñadas para temperaturas extremas y entornos exigentes. Nuestros productos le ayudan a mantener la barrera crítica entre el metal fundido y los peligros, protegiendo a su personal y su inversión. No comprometa la seguridad: contacte a nuestros expertos hoy para discutir sus requisitos específicos de horno y construir una operación más segura y confiable.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

La gente también pregunta

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Cómo funciona una máquina de pulverización catódica (sputtering)? Logre precisión a nivel atómico para sus recubrimientos

- ¿Qué es un sistema de pulverización catódica? Logre una deposición de película delgada inigualable para su laboratorio

- ¿Para qué se utilizan los sistemas de pulverización catódica? Una guía para la deposición avanzada de películas delgadas

- ¿Cuáles son los diferentes métodos de fusión? Una guía para elegir el horno industrial adecuado