En la forja, la temperatura es la variable más crítica para el éxito. Aumentar la temperatura de un metal lo hace significativamente más blando y maleable, lo que permite darle forma con menos fuerza y sin riesgo de fractura. Este proceso, conocido como forja en caliente, también mejora fundamentalmente la estructura interna del material, dando como resultado un componente final con resistencia y durabilidad superiores.

El propósito fundamental del calentamiento para la forja es llevar el metal a su estado "plástico", una ventana de temperatura donde su estructura cristalina puede remodelarse y refinarse simultáneamente. Operar fuera de esta ventana óptima, ya sea demasiado caliente o demasiado frío, compromete la integridad del material y puede provocar fallos catastróficos.

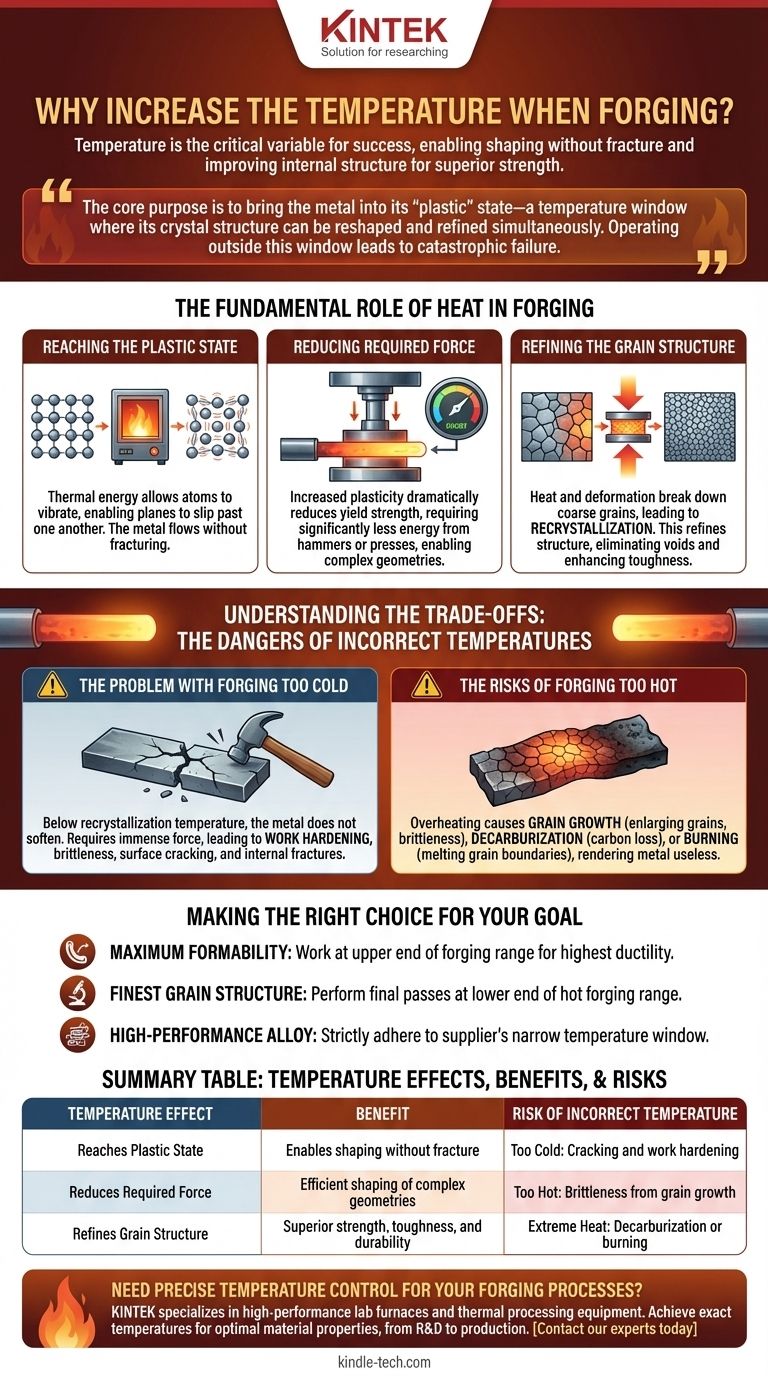

El papel fundamental del calor en la forja

Calentar una pieza de trabajo metálica a una temperatura específica no es solo hacerla blanda. Es un proceso metalúrgico preciso diseñado para liberar el potencial del material tanto para la conformación como para la mejora estructural.

Alcanzar el estado plástico

Los metales son sólidos cristalinos. A temperatura ambiente, su estructura atómica es rígida e intentar deformarlos excesivamente provocará que se agrieten o rompan.

El calentamiento proporciona energía térmica, permitiendo que los átomos dentro de esta red cristalina vibren y se muevan más libremente. Esto permite que los planos de átomos se deslicen unos sobre otros bajo presión, un fenómeno conocido como deformación plástica. El metal ahora puede fluir como un fluido altamente viscoso sin fracturarse.

Reducción de la fuerza requerida

Una consecuencia directa del aumento de la plasticidad es una reducción drástica de la resistencia a la fluencia del material.

Esto significa que se requiere mucha menos energía de martillos, prensas o rodillos para dar forma a la pieza de trabajo. Esto hace que el proceso de forja sea más eficiente, más rápido y permite la creación de geometrías más complejas que serían imposibles con metal frío.

Refinamiento de la estructura del grano

Quizás el beneficio más importante de la forja en caliente es su efecto sobre la estructura de grano interna del metal. La mayoría de los metales en bruto tienen granos grandes e inconsistentes, que pueden ser puntos de debilidad.

La combinación de calor y fuerza de deformación descompone estos granos gruesos. A medida que el metal se enfría, se forma una nueva estructura de grano más fina y uniforme en un proceso llamado recristalización. Esta estructura refinada elimina los vacíos internos y mejora las propiedades mecánicas como la tenacidad, la ductilidad y la resistencia a la fatiga.

Comprender las compensaciones: los peligros de las temperaturas incorrectas

La temperatura de forja no es un punto único, sino un rango cuidadosamente controlado. Desviarse de este rango introduce riesgos graves.

El problema de forjar demasiado frío

Si el metal no está lo suficientemente caliente, por debajo de su temperatura de recristalización, no se ablandará lo suficiente.

Intentar forjar en este estado requiere una fuerza inmensa y puede inducir el endurecimiento por trabajo, haciendo que el material se vuelva quebradizo. Esto conduce a un alto riesgo de grietas superficiales y fracturas internas, comprometiendo la integridad estructural de la pieza.

Los riesgos de forjar demasiado caliente

El sobrecalentamiento de la pieza de trabajo es aún más peligroso y puede causar daños irreversibles.

Las temperaturas excesivamente altas conducen a un rápido crecimiento del grano, donde los granos refinados comienzan a agrandarse y coalescer, haciendo que el material sea quebradizo y débil. Para los aceros, también puede causar decarburación (pérdida de carbono de la superficie) o, en el peor de los casos, quemado, donde los límites de grano comienzan a fundirse, dejando el metal completamente inutilizable.

Tomar la decisión correcta para su objetivo

Seleccionar la temperatura correcta es una decisión crítica basada en la aleación específica y las propiedades mecánicas deseadas del componente final.

- Si su enfoque principal es la máxima conformabilidad: Trabaje dentro del extremo superior del rango de forja prescrito para asegurar la mayor ductilidad y la menor resistencia a la conformación.

- Si su enfoque principal es la estructura de grano más fina: Realice los pases de forja finales en el extremo inferior del rango de forja en caliente para promover la recristalización sin arriesgar un crecimiento excesivo del grano.

- Si está trabajando con una aleación de alto rendimiento: Adhírase estrictamente a la ventana de temperatura especificada por el proveedor del material, ya que estos materiales tienen rangos muy estrechos para obtener resultados óptimos.

En última instancia, dominar el control de la temperatura es lo que transforma un simple trozo de metal en un componente resiliente y de alto rendimiento.

Tabla de resumen:

| Efecto de la temperatura | Beneficio | Riesgo de temperatura incorrecta |

|---|---|---|

| Alcanza el estado plástico | Permite la conformación sin fractura | Demasiado frío: Agrietamiento y endurecimiento por trabajo |

| Reduce la fuerza requerida | Conformación eficiente de geometrías complejas | Demasiado caliente: Fragilidad por crecimiento del grano |

| Refina la estructura del grano | Resistencia, tenacidad y durabilidad superiores | Calor extremo: Decarburación o quemado |

¿Necesita un control preciso de la temperatura para sus procesos de forja o tratamiento térmico? KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico diseñados para aplicaciones metalúrgicas. Nuestras soluciones garantizan que usted alcance las temperaturas exactas requeridas para propiedades óptimas del material, desde I+D hasta la producción.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestro equipo puede ayudarle a forjar componentes más resistentes y fiables.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

La gente también pregunta

- ¿Por qué se realiza el prensado en caliente a baja presión antes del CIP para los electrodos? Garantiza una alineación y unión perfectas

- ¿Qué papel juega una prensa hidráulica de laboratorio en caliente en las placas compuestas a base de cáscara de arroz? Lograr densidad estructural

- ¿Cómo ayuda un dispositivo de calentamiento y agitación de laboratorio a cargar partículas de platino (Pt) en soportes de carbono mediante el método de reducción con ácido fórmico?

- ¿Qué papel juega un dispositivo de curado a presión en la unión de metal y resina? Garantice la integridad impecable de la muestra.

- ¿Necesitas papel de silicona para la plancha térmica? La guía esencial de láminas protectoras

- ¿Cómo contribuye una prensa hidráulica en caliente a la formación de cristales semiconductores de TlBr? Desbloquee el moldeo de alta densidad

- ¿Qué función principal realiza una prensa hidráulica calentada durante la sinterización en frío? Guía experta para electrolitos LLTO

- ¿Cuál es la diferencia entre una máquina de prensa de calor y una plancha? Logre transferencias de ropa profesionales y duraderas