En esencia, el fundente es un agente de limpieza químico absolutamente crítico para el éxito de la soldadura fuerte. Elimina las capas de óxido invisibles pero persistentes de las superficies de los metales que se van a unir, las cuales de otro modo impedirían que el metal de aporte fundido formara una unión fuerte y continua.

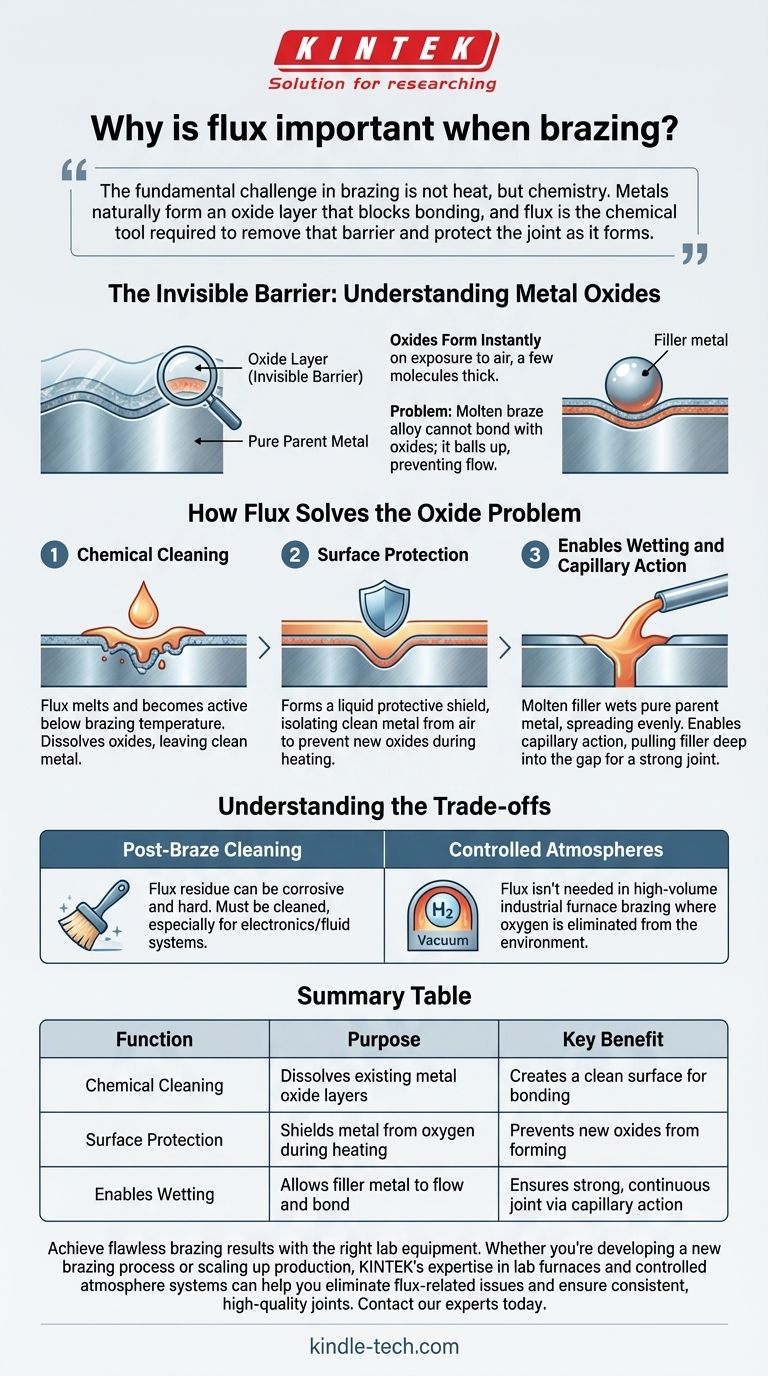

El desafío fundamental en la soldadura fuerte no es el calor, sino la química. Los metales forman naturalmente una capa de óxido que bloquea la unión, y el fundente es la herramienta química necesaria para eliminar esa barrera y proteger la unión a medida que se forma.

La barrera invisible: comprensión de los óxidos metálicos

Para comprender la importancia del fundente, primero debe entender el problema que resuelve. El enemigo de una buena unión soldada es la oxidación, una reacción química natural.

Por qué los óxidos se forman instantáneamente

Casi todos los metales, cuando se exponen al oxígeno del aire, forman inmediatamente una capa delgada, transparente y químicamente estable de óxido metálico en su superficie.

Esta capa a menudo tiene solo unas pocas moléculas de espesor, pero cubre completamente el metal puro subyacente.

El problema con la capa de óxido

Esta capa de óxido actúa como una pared. La aleación de soldadura fuerte fundida no puede unirse con el óxido metálico; solo puede unirse con el metal puro que se encuentra debajo.

Sin una forma de eliminar esta barrera, el metal de aporte simplemente se acumulará en la superficie, negándose a fluir o a "mojar" los metales base. Esto resulta en una unión débil, incompleta o inexistente.

Cómo el fundente resuelve el problema del óxido

El fundente es una solución de varias etapas diseñada específicamente para vencer el problema del óxido antes y durante el proceso de calentamiento. Realiza tres funciones críticas en secuencia.

Paso 1: Limpieza química

El fundente está diseñado para fundirse y activarse a una temperatura inferior al punto de fusión de la aleación de aporte.

A medida que se funde, se extiende por el área de la unión y disuelve agresivamente los óxidos metálicos, dejando una superficie metálica químicamente limpia.

Paso 2: Protección de la superficie

Una vez que el fundente ha limpiado la superficie, su capa líquida forma un escudo protector sobre los metales base.

Este escudo aísla el metal limpio del aire circundante, evitando que se formen nuevos óxidos a medida que las piezas se calientan a la temperatura final de soldadura fuerte.

Paso 3: Habilitación de la humectación y la acción capilar

Con la barrera de óxido eliminada y la superficie protegida, el metal de aporte fundido ahora es libre de hacer contacto íntimo con el metal base puro.

Esto permite que el material de aporte "humedezca" las superficies, extendiéndose de forma fina y uniforme. Más importante aún, permite la acción capilar, la fuerza que arrastra el material de aporte fundido profundamente en el pequeño espacio entre las dos piezas, asegurando una unión completa, fuerte y sin huecos.

Comprendiendo las compensaciones

Si bien es esencial para la mayoría de los métodos, el fundente no es una solución perfecta e introduce sus propias consideraciones. Comprender sus limitaciones es clave para dominar el proceso de soldadura fuerte.

La necesidad de limpieza posterior a la soldadura fuerte

Después del enfriamiento, el residuo de fundente restante puede ser corrosivo y a menudo es duro y similar al vidrio.

Para muchas aplicaciones, especialmente en electrónica o sistemas de fluidos, este residuo debe limpiarse a fondo del conjunto para evitar la corrosión o contaminación a largo plazo.

Cuando el fundente no es necesario: atmósferas controladas

La función del fundente es eliminar y prevenir los óxidos. En ciertos procesos industriales, como la soldadura fuerte en horno, esto se logra de manera diferente.

Al soldar piezas dentro de un horno lleno de una atmósfera controlada (como hidrógeno o vacío), el oxígeno se elimina por completo del ambiente. Dado que no se pueden formar óxidos, no se necesita fundente para eliminarlos.

Tomar la decisión correcta para su proceso

Su método de soldadura fuerte dicta directamente la necesidad de fundente. El objetivo es siempre una superficie limpia y libre de óxido, pero la forma de lograrlo puede variar.

- Si su enfoque principal es la soldadura fuerte con soplete, por inducción o por resistencia: El uso del fundente correcto es innegociable. Es la única forma práctica de garantizar una superficie químicamente limpia para que el metal de aporte se una.

- Si su enfoque principal es la soldadura fuerte industrial de alto volumen en horno: La atmósfera controlada del horno cumple la función del fundente, lo que hace innecesaria una aplicación química separada.

En última instancia, comprender que el fundente es una herramienta para la limpieza química le permite crear uniones soldadas consistentemente fuertes y confiables.

Tabla resumen:

| Función | Propósito | Beneficio clave |

|---|---|---|

| Limpieza química | Disuelve las capas de óxido metálico existentes | Crea una superficie limpia para la unión |

| Protección de la superficie | Protege el metal del oxígeno durante el calentamiento | Evita la formación de nuevos óxidos |

| Permite la humectación | Permite que el metal de aporte fluya y se una | Asegura una unión fuerte y continua mediante acción capilar |

Logre resultados de soldadura fuerte impecables con el equipo de laboratorio adecuado. Ya sea que esté desarrollando un nuevo proceso de soldadura fuerte o aumentando la producción, la experiencia de KINTEK en hornos de laboratorio y sistemas de atmósfera controlada puede ayudarlo a eliminar los problemas relacionados con el fundente y garantizar uniones consistentes y de alta calidad. Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden optimizar su flujo de trabajo de soldadura fuerte y mejorar la confiabilidad de las uniones.

Guía Visual

Productos relacionados

- Cepillo de fibra de carbono conductor para eliminación de estática y limpieza

- Molde especial para prensa de calor para uso en laboratorio

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Qué tratamiento térmico mejora las propiedades mecánicas? Dominando las compensaciones (trade-offs) para su aplicación

- ¿Cómo afecta un sistema de calentamiento y agitación de alta precisión a la formación de fases de la ferridrita de 6 líneas?

- ¿Por qué la biomasa es un recurso renovable? Principios clave para la energía sostenible

- ¿De qué manera los agitadores de laboratorio mejoran la eficiencia de la reacción? Aumentar la digestión anaeróbica y los rendimientos de biogás

- ¿Cómo saber si un filtro está funcionando correctamente? La guía definitiva para verificar la seguridad del agua

- ¿Cuál es el voltaje de la pulverización catódica de CC? Aproveche el alto voltaje para una deposición eficiente de metales

- ¿Cuántos tipos de técnicas de endurecimiento existen? Explicación de una estrategia de seguridad multicapa

- ¿Cuáles son los requisitos de velocidad de calentamiento para un horno de pirólisis rápida? Logre el máximo rendimiento de bioaceite con un choque térmico rápido