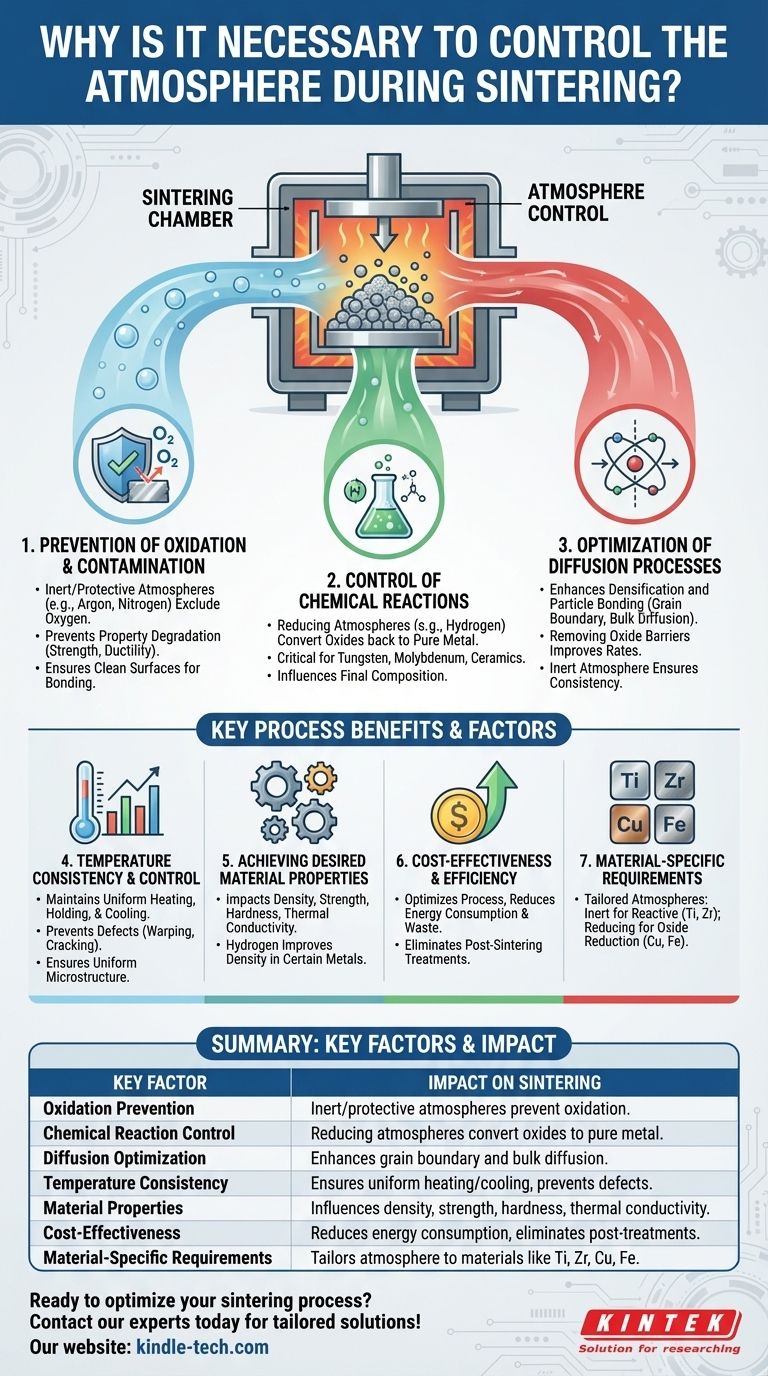

Controlar la atmósfera durante la sinterización es esencial para lograr las propiedades deseadas del material sinterizado. La atmósfera de sinterización influye directamente en los procesos químicos y físicos que ocurren durante la sinterización, como la oxidación, la reducción y la difusión. Al seleccionar una atmósfera apropiada —ya sea inerte, protectora o reductora— los fabricantes pueden prevenir reacciones no deseadas, como la oxidación, y promover las beneficiosas, como la reducción de óxidos superficiales. Esto asegura que el producto final tenga las propiedades mecánicas, térmicas y químicas requeridas. Además, la atmósfera afecta la consistencia de la temperatura durante la sinterización, lo cual es crítico para controlar la difusión en los límites de grano y en masa, determinando en última instancia la microestructura y el rendimiento del material.

Puntos clave explicados:

-

Prevención de la oxidación y la contaminación:

- La sinterización a menudo involucra compuestos metálicos que son propensos a la oxidación cuando se exponen al aire a altas temperaturas. La oxidación puede degradar las propiedades del material, como la resistencia y la ductilidad.

- Una atmósfera inerte o protectora (por ejemplo, argón, nitrógeno) previene la oxidación al excluir el oxígeno del ambiente de sinterización.

- Una atmósfera reductora (por ejemplo, hidrógeno) puede reducir activamente los óxidos superficiales, asegurando una superficie limpia y libre de óxidos, lo cual es crítico para lograr una fuerte unión interparticular.

-

Control de reacciones químicas:

- La atmósfera de sinterización influye en las reacciones químicas que ocurren durante el proceso. Por ejemplo, en una atmósfera reductora, el hidrógeno puede reaccionar con los óxidos en las superficies del polvo, convirtiéndolos de nuevo en metal puro.

- Este control es particularmente importante para materiales como el tungsteno, el molibdeno y ciertas cerámicas, donde la formación de óxidos puede alterar significativamente las propiedades del material.

-

Optimización de los procesos de difusión:

- La sinterización se basa en mecanismos de difusión, como la difusión en los límites de grano y la difusión en masa, para lograr la densificación y la unión entre partículas.

- La atmósfera afecta la velocidad y la eficacia de estos procesos de difusión. Por ejemplo, una atmósfera reductora puede mejorar la difusión al eliminar las barreras de óxido, mientras que una atmósfera inerte asegura una difusión consistente sin introducir impurezas.

-

Consistencia y control de la temperatura:

- La atmósfera de sinterización ayuda a mantener perfiles de temperatura consistentes, especialmente durante fases críticas como el calentamiento de 900°C a la temperatura máxima, el mantenimiento a la temperatura pico y el enfriamiento de vuelta a 900°C.

- El control consistente de la temperatura es vital para lograr microestructuras uniformes y evitar defectos como la deformación o el agrietamiento.

-

Logro de las propiedades deseadas del material:

- La elección de la atmósfera de sinterización impacta directamente en las propiedades finales del material sinterizado, incluyendo la densidad, la resistencia, la dureza y la conductividad térmica.

- Por ejemplo, la sinterización en una atmósfera de hidrógeno puede mejorar la densidad y las propiedades mecánicas de ciertos metales al promover una mejor unión de las partículas y reducir la porosidad.

-

Rentabilidad y eficiencia:

- Seleccionar la atmósfera correcta puede optimizar el proceso de sinterización, reduciendo el consumo de energía y el desperdicio de material.

- Por ejemplo, el uso de una atmósfera reductora puede eliminar la necesidad de tratamientos post-sinterización adicionales para eliminar óxidos, ahorrando tiempo y recursos.

-

Requisitos específicos del material:

- Diferentes materiales requieren atmósferas de sinterización específicas. Por ejemplo:

- Las atmósferas inertes son adecuadas para materiales como el titanio y la circonia, que son altamente reactivos con el oxígeno.

- Las atmósferas reductoras son ideales para metales como el cobre y el hierro, donde la reducción de óxidos es necesaria para una sinterización óptima.

- Comprender estos requisitos asegura que el proceso de sinterización se adapte al material, produciendo los mejores resultados.

- Diferentes materiales requieren atmósferas de sinterización específicas. Por ejemplo:

En resumen, controlar la atmósfera de sinterización es crítico para prevenir la oxidación, optimizar las reacciones químicas, asegurar perfiles de temperatura consistentes y lograr las propiedades deseadas del material. También mejora la eficiencia del proceso y la rentabilidad, convirtiéndolo en un aspecto indispensable de la tecnología de sinterización.

Tabla resumen:

| Factor clave | Impacto en la sinterización |

|---|---|

| Prevención de la oxidación | Las atmósferas inertes o protectoras (por ejemplo, argón, nitrógeno) previenen la oxidación. |

| Control de reacciones químicas | Las atmósferas reductoras (por ejemplo, hidrógeno) convierten los óxidos en metal puro. |

| Optimización de la difusión | Mejora la difusión en los límites de grano y en masa para una mejor densificación. |

| Consistencia de la temperatura | Asegura un calentamiento y enfriamiento uniformes, previniendo defectos como la deformación. |

| Propiedades del material | Influye en la densidad, resistencia, dureza y conductividad térmica. |

| Rentabilidad | Reduce el consumo de energía y elimina los tratamientos post-sinterización. |

| Requisitos específicos del material | Adapta la atmósfera a materiales como el titanio, la circonia, el cobre y el hierro. |

¿Listo para optimizar su proceso de sinterización? Contacte a nuestros expertos hoy para soluciones personalizadas.

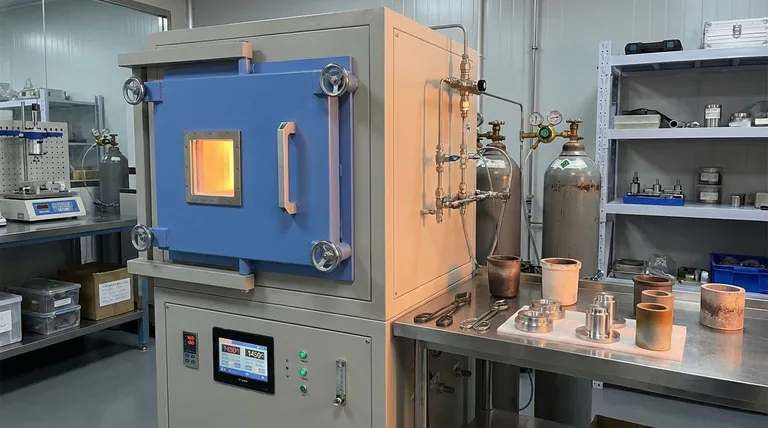

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cómo se crea una atmósfera inerte? Domine procesos seguros y puros con inertización

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio

- ¿Qué es la atmósfera de nitrógeno para el recocido? Lograr un tratamiento térmico sin oxidación

- ¿Se puede usar nitrógeno para soldadura fuerte? Condiciones clave y aplicaciones explicadas

- ¿Se puede calentar el gas nitrógeno? Aproveche el calor inerte para precisión y seguridad