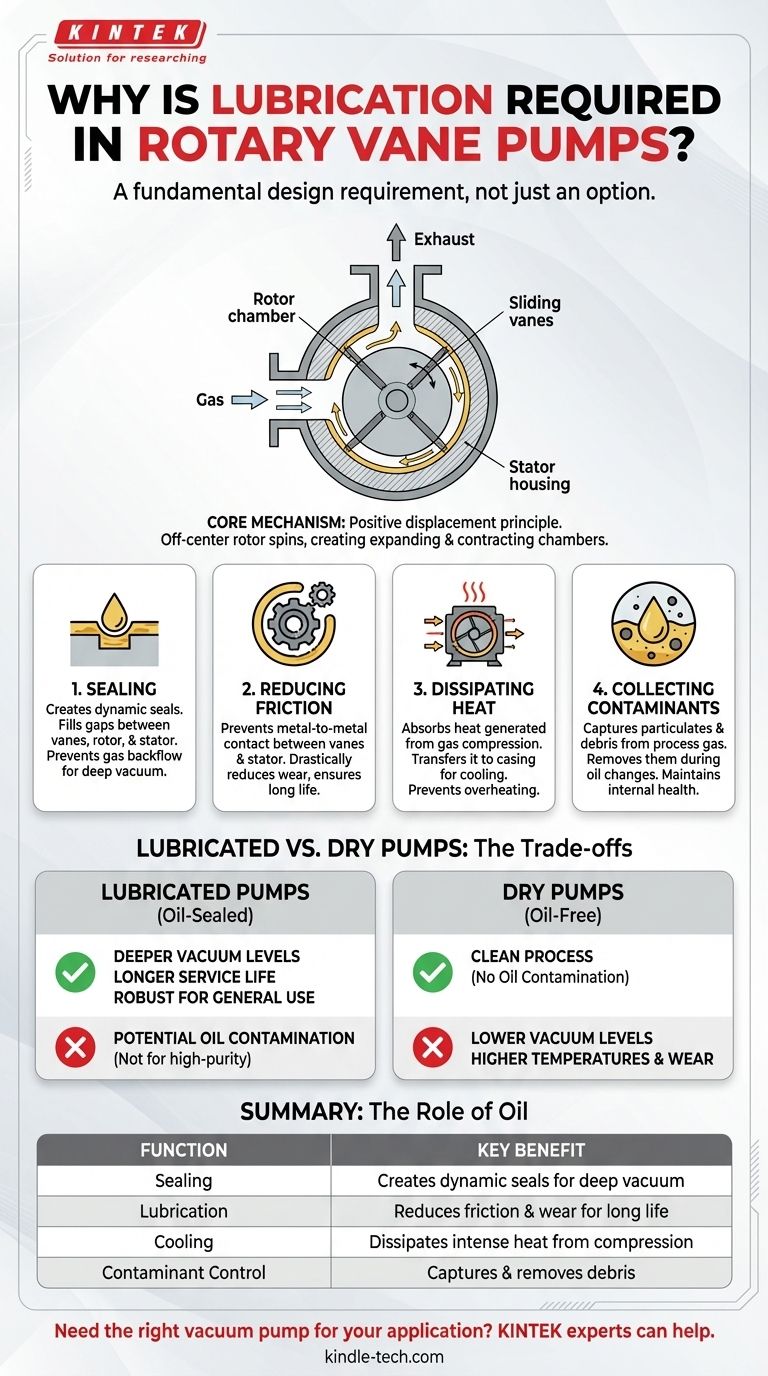

En una bomba de paletas rotativas, la lubricación no es simplemente una opción, sino un requisito fundamental de diseño que permite que la bomba funcione. El aceite cumple tres propósitos simultáneos y críticos: crea los sellos necesarios para la compresión, elimina el calor intenso generado durante la operación y previene el desgaste catastrófico entre las piezas móviles.

En esencia, el aceite en una bomba de paletas rotativas lubricada no es solo un lubricante. Es un fluido multifuncional que participa activamente en el proceso de vacío al sellar, enfriar y proteger el mecanismo central.

El Mecanismo Central de una Bomba de Paletas Rotativas

Para comprender por qué la lubricación es tan crítica, primero debemos visualizar cómo funciona la bomba. Opera bajo un principio de desplazamiento positivo.

Los Componentes Clave

Una bomba de paletas rotativas consta de una carcasa cilíndrica, conocida como estator. Dentro de esta carcasa, se monta un rotor circular descentrado. Este rotor tiene ranuras que alojan varias placas planas llamadas paletas.

Creación de Cámaras de Bombeo

A medida que el rotor gira, la fuerza centrífuga empuja las paletas hacia afuera, manteniendo sus puntas en contacto constante con la pared interior del estator. Debido a que el rotor está descentrado, esto crea cámaras que se expanden y contraen entre las paletas, el rotor y la pared del estator.

El gas entra por la entrada de la bomba, llena una cámara en expansión y luego se sella. A medida que el rotor continúa girando, el volumen de esa cámara se reduce, comprimiendo el gas hasta que se expulsa por la salida de escape.

Las Cuatro Funciones Críticas de la Lubricación

El aceite se inyecta continuamente en la bomba y forma una película delgada sobre todas las superficies internas. Esta película de aceite es esencial para todo el proceso.

1. Sellado de las Cámaras de Compresión

La función principal del aceite es crear un sello dinámico. Llena los huecos microscópicos entre las puntas de las paletas y la pared del estator, entre el rotor y las placas frontales, y entre las paletas y sus ranuras. Sin este sello hidráulico, el gas se filtraría desde el lado de alta presión de vuelta al lado de baja presión, impidiendo que la bomba alcance un vacío profundo.

2. Reducción del Desgaste por Fricción

Las paletas están en contacto deslizante constante y a alta velocidad con la pared del estator. La película de aceite evita el contacto directo de metal con metal, reduciendo drásticamente la fricción y el desgaste. Esta lubricación es el factor más importante para garantizar una larga vida útil operativa de la bomba.

3. Disipación del Calor de Compresión

Comprimir un gas genera una cantidad significativa de calor. Este calor se concentra donde ocurre la compresión. El aceite circulante absorbe esta energía térmica y la transporta hacia la carcasa de la bomba, donde puede disiparse en el entorno circundante. Esta función de refrigeración evita que la bomba se sobrecaliente, lo que podría provocar el agarrotamiento de los componentes y la degradación del aceite.

4. Recolección de Contaminantes

Finalmente, el aceite circulante actúa como agente de limpieza. Captura pequeñas partículas, residuos y vapores condensados del gas del proceso, transportándolos lejos de los espacios libres críticos. Estos contaminantes se eliminan del sistema durante los cambios de aceite de rutina, manteniendo la salud interna de la bomba.

Comprender las Compensaciones: Bombas Lubricadas vs. Secas

La necesidad de aceite en estas bombas también introduce una compensación fundamental: el potencial de que el vapor de aceite contamine el sistema de vacío. Esto ha llevado al desarrollo de bombas de paletas rotativas "secas" o "sin aceite".

Las Fortalezas de las Bombas Lubricadas

Las bombas lubricadas pueden alcanzar niveles de vacío más profundos y generalmente tienen una vida útil más larga precisamente porque el aceite realiza las funciones de sellado, refrigeración y protección contra el desgaste de manera tan efectiva. Son caballos de batalla robustos para el uso industrial general.

La Desventaja: Contaminación por Aceite

La principal limitación es que una pequeña cantidad de vapor de aceite inevitablemente se mezclará con el gas bombeado y saldrá por el escape. Esto hace que las bombas lubricadas estándar no sean adecuadas para aplicaciones de alta pureza, como en la fabricación de semiconductores o la espectrometría de masas, donde incluso trazas de aceite pueden arruinar un proceso.

La Alternativa de la Bomba Seca

Las bombas de paletas rotativas secas utilizan materiales autolubricantes, como compuestos de grafito, para las paletas. Eliminan la contaminación por aceite, pero operan a temperaturas más altas, experimentan más desgaste y, por lo general, no pueden alcanzar los mismos niveles de vacío profundo que sus contrapartes selladas con aceite.

Tomar la Decisión Correcta para su Aplicación

Elegir entre una bomba lubricada y una seca depende completamente de los requisitos de su proceso.

- Si su enfoque principal es el vacío profundo y la larga vida útil: Una bomba de paletas rotativas sellada con aceite es la opción superior y estándar para la mayoría de las aplicaciones industriales, de embalaje y de procesamiento de alimentos.

- Si su enfoque principal es un proceso absolutamente limpio y libre de aceite: Debe utilizar una bomba seca y aceptar las compensaciones asociadas en rendimiento y longevidad.

Comprender que el aceite es un componente integral del mecanismo de la bomba, no solo un aditivo, es la clave para seleccionar y mantener el equipo adecuado para su objetivo.

Tabla Resumen:

| Función de la Lubricación | Beneficio Clave |

|---|---|

| Sellado | Crea sellos dinámicos para vacío profundo al llenar huecos microscópicos |

| Lubricación | Reduce la fricción y el desgaste entre las paletas y el estator para una larga vida útil |

| Refrigeración | Disipa el calor intenso generado durante la compresión del gas |

| Control de Contaminantes | Captura y elimina partículas y vapores condensados |

¿Necesita la bomba de vacío adecuada para su aplicación? KINTEK se especializa en equipos y consumibles de laboratorio, sirviendo a las necesidades del laboratorio. Nuestros expertos pueden ayudarle a elegir entre bombas de paletas rotativas lubricadas y secas según sus requisitos específicos de nivel de vacío, limpieza y vida útil. ¡Contáctenos hoy para asegurar el rendimiento y la longevidad óptimos para sus procesos de laboratorio!

Guía Visual

Productos relacionados

- Bomba de vacío de paletas rotativas de laboratorio para uso en laboratorio

- Bomba de Vacío de Agua Circulante para Uso de Laboratorio e Industrial

- Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

- Máquina de prensa hidráulica con calentamiento y placas calientes para prensa en caliente de laboratorio con caja de vacío

- Prensa Hidráulica Automática Calefactada Dividida de 30T 40T con Placas Calefactadas para Prensa Caliente de Laboratorio

La gente también pregunta

- ¿Qué propiedades esenciales se requieren en un buen refractario? Logre un rendimiento y una eficiencia óptimos

- ¿Qué papel juega un agitador de plataforma en la evaluación de toxicidad biológica? Estandarice sus protocolos de prueba de agua de mina

- ¿Cómo se realiza la pulverización catódica con magnetrón? Una guía paso a paso para la deposición de películas delgadas

- ¿Qué es el tratamiento térmico para piezas pequeñas? Logre una resistencia y durabilidad superiores

- ¿Para qué se utiliza el ferroníquel? La aleación esencial para la producción de acero inoxidable

- ¿Cuál es el coeficiente de expansión térmica del grafito? Comprendiendo la anisotropía frente a la estabilidad diseñada

- ¿Son más fiables las calderas de una sola etapa? Descubra la verdad sobre la durabilidad frente a la comodidad en sistemas HVAC.

- ¿Los biocombustibles dañan el medio ambiente? La verdad sobre su promesa de neutralidad de carbono