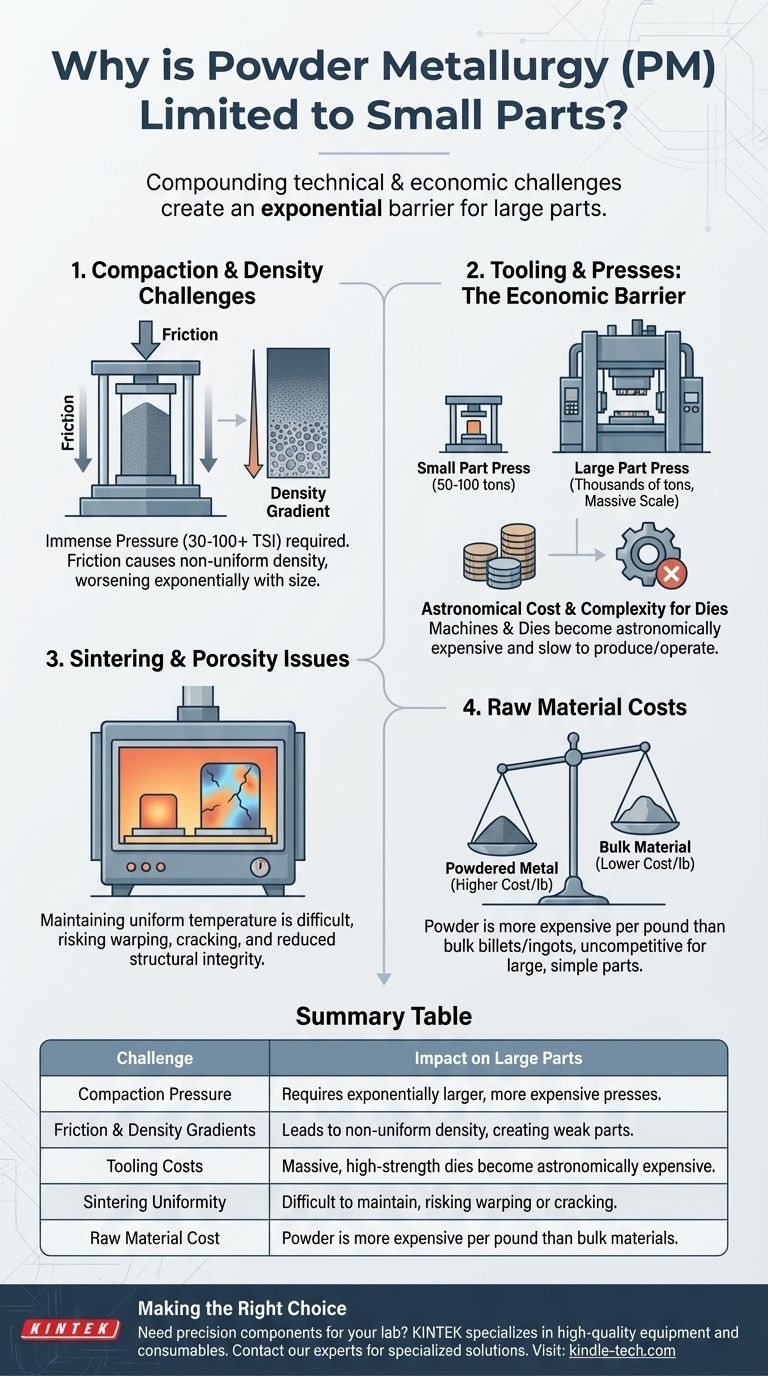

En la práctica, la metalurgia de polvos (MP) no se limita estrictamente a piezas pequeñas, pero se elige abrumadoramente para ellas debido a una serie de desafíos técnicos y económicos acumulativos. Los problemas fundamentales son las inmensas presiones requeridas para la compactación, el coste prohibitivo de las herramientas a gran escala y la dificultad de lograr una densidad uniforme a medida que aumenta el volumen de la pieza.

La razón fundamental por la que la metalurgia de polvos no se utiliza para piezas grandes es que la fuerza necesaria para superar la fricción interna y compactar uniformemente el polvo aumenta exponencialmente con el tamaño de la pieza. Esto hace que las prensas y herramientas requeridas sean astronómicamente caras y técnicamente inviables.

El desafío principal: Compactación y densidad

En el corazón del proceso de MP está la necesidad de prensar polvo metálico suelto en una forma sólida y uniforme. Aquí es donde comienzan las limitaciones de tamaño.

El papel de la presión de compactación

La compactación no consiste simplemente en apretar el polvo. El objetivo es aplicar suficiente presión para forzar a las partículas de polvo individuales a entrar en contacto íntimo, deformándolas y entrelazándolas mecánicamente para crear un compacto "en verde" con suficiente resistencia para ser manipulado.

Este proceso requiere presiones extremadamente altas, a menudo desde 30 hasta más de 100 toneladas por pulgada cuadrada (TSI), para alcanzar la densidad objetivo.

El problema de la fricción

A medida que el punzón de compactación presiona el polvo, la fricción actúa como una potente fuerza opuesta. La fricción se produce entre las propias partículas de polvo y, fundamentalmente, entre el polvo y las paredes de la matriz.

Esta fricción provoca que la presión disminuya a medida que viaja hacia abajo a través de la columna de polvo. La parte superior de la pieza experimenta la presión total aplicada, pero la parte inferior recibe significativamente menos. Esto crea un gradiente de densidad, donde la pieza es más densa en la parte superior que en la inferior.

El requisito de fuerza exponencial

Para una pieza pequeña y delgada, esta variación de densidad es manejable. Pero a medida que la pieza se hace más grande —ya sea en su área de sección transversal o en su altura— el problema aumenta drásticamente.

Una sección transversal más grande requiere una fuerza total proporcionalmente mayor para lograr la misma presión (Fuerza = Presión × Área). Una pieza más alta sufre una pérdida de presión mucho mayor debido a la fricción, lo que da como resultado variaciones de densidad inaceptables y un componente final estructuralmente no sólido.

Los límites prácticos de las herramientas y las prensas

La realidad física de construir máquinas para superar estas fuerzas crea una barrera económica infranqueable.

La escala de las prensas de compactación

Las prensas utilizadas en MP se clasifican en toneladas. Una prensa para un componente pequeño puede estar clasificada para 50 o 100 toneladas.

Para fabricar una pieza solo unas pocas veces más grande, se necesitaría una prensa capaz de aplicar miles de toneladas de fuerza. Estas máquinas son masivas, lentas y extraordinariamente caras de construir, operar y mantener.

El coste y la complejidad de las herramientas

El conjunto de matrices —la cavidad y los punzones que definen la forma de la pieza— debe soportar estas inmensas y repetidas fuerzas de compactación. Para un componente grande, la herramienta tendría que ser un bloque masivo de acero para herramientas de alta resistencia mecanizado con precisión.

El coste de diseñar, fabricar y tratar térmicamente una herramienta tan grande puede ascender fácilmente a cientos de miles o incluso millones de dólares, lo que lo hace injustificable para todos menos para los casos de uso más extremos.

Comprender las compensaciones

Más allá de la compactación, otros factores hacen que la MP sea menos adecuada para piezas grandes en comparación con métodos como la fundición o la forja.

El obstáculo de la sinterización

Después de la compactación, la pieza en verde se calienta en un proceso llamado sinterización, donde las partículas se unen metalúrgicamente. Sinterizar una pieza muy grande de manera uniforme es un gran desafío.

Mantener una temperatura precisa y constante en un volumen grande es difícil. Cualquier gradiente de temperatura puede provocar deformaciones, grietas o propiedades del material inconsistentes en toda la pieza. Los costes energéticos de calentar una masa tan grande también son sustanciales.

El problema de la porosidad

Una característica clave de las piezas de MP es su porosidad inherente. Aunque la alta presión la reduce, casi siempre queda cierto nivel de porosidad. Esto hace que las piezas de MP sean inherentemente menos resistentes que una pieza totalmente densa hecha de metal forjado.

En una pieza grande, donde lograr una alta densidad uniforme ya es un problema, la porosidad resultante puede comprometer significativamente su integridad estructural, haciéndola inadecuada para aplicaciones de alto estrés.

Costes de materia prima

Los metales en polvo son más caros por libra que los tochos, lingotes o barras a granel utilizados en la forja y el mecanizado. Para piezas pequeñas y complejas, esto se compensa con el mínimo desperdicio de material. Para una pieza grande y simple, el alto coste de la materia prima del polvo hace que la MP no sea económicamente competitiva.

Tomar la decisión correcta para su objetivo

En última instancia, cada proceso de fabricación tiene una ventana de aplicación ideal. Comprender las fortalezas de la MP ayuda a aclarar por qué prospera en el dominio de las piezas pequeñas.

- Si su enfoque principal es la producción en masa de piezas pequeñas y geométricamente complejas: La MP es una opción excepcional debido a su alta precisión, excelente repetibilidad y mínimo desperdicio de material.

- Si su enfoque principal es crear aleaciones o compuestos de materiales únicos: La MP es excepcionalmente capaz de mezclar materiales que no se pueden mezclar por fusión, independientemente del tamaño.

- Si su enfoque principal es producir un componente grande y estructuralmente robusto: Debe considerar seriamente métodos alternativos como la fundición, la forja o el mecanizado a partir de material a granel.

Elegir el proceso de fabricación correcto requiere comprender estas compensaciones fundamentales.

Tabla de resumen:

| Desafío | Impacto en piezas grandes |

|---|---|

| Presión de compactación | Requiere prensas exponencialmente más grandes y caras (miles de toneladas). |

| Fricción y gradientes de densidad | Provoca una densidad no uniforme, creando piezas débiles y estructuralmente no sólidas. |

| Costes de herramientas | Las matrices masivas de alta resistencia se vuelven astronómicamente caras de producir. |

| Uniformidad de la sinterización | Difícil mantener una temperatura constante, lo que provoca riesgo de deformación o agrietamiento. |

| Coste de la materia prima | El polvo metálico es más caro por libra que los materiales a granel para piezas grandes. |

¿Necesita componentes de precisión para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, perfectos para aplicaciones donde la precisión y la integridad del material son primordiales. Ya sea que su proyecto requiera materiales avanzados o conocimientos especializados de fabricación, nuestra experiencia puede ayudarle a lograr resultados superiores. Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Eléctrica de Laboratorio Hidráulica Dividida para Pastillas

- Prensa Hidráulica de Laboratorio Máquina Prensadora de Pastillas para Caja de Guantes

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Cuáles son las desventajas de la metalurgia de polvos? Limitaciones clave en resistencia y tamaño

- ¿Cuál es la diferencia entre sinterización y prensado? Una guía de los procesos de metalurgia de polvos

- ¿Cuál es el proceso del grafito isostático? Una guía para la creación de material uniforme y de alto rendimiento

- ¿Qué tan grande es el mercado de prensado isostático? Una inmersión profunda en el facilitador de fabricación avanzada de más de $1.2 mil millones

- ¿Cuánto cuesta una prensa isostática? Una guía sobre los precios de laboratorio frente a los industriales