En resumen, el forjado a prensa se utiliza para componentes grandes porque su aplicación lenta y controlada de inmensa fuerza garantiza que la deformación penetre en todo el espesor de la pieza de trabajo. Esto crea una estructura de grano y propiedades mecánicas internas uniformes, algo que el impacto rápido y superficial de un martillo no puede lograr a escala masiva.

El desafío fundamental en el forjado de piezas grandes no es solo lograr la forma externa, sino garantizar la integridad del material hasta el núcleo. El forjado a prensa resuelve esto al cambiar el impacto de alta velocidad de un martillo por una presión lenta y sostenida que trabaja uniformemente todo el volumen del metal.

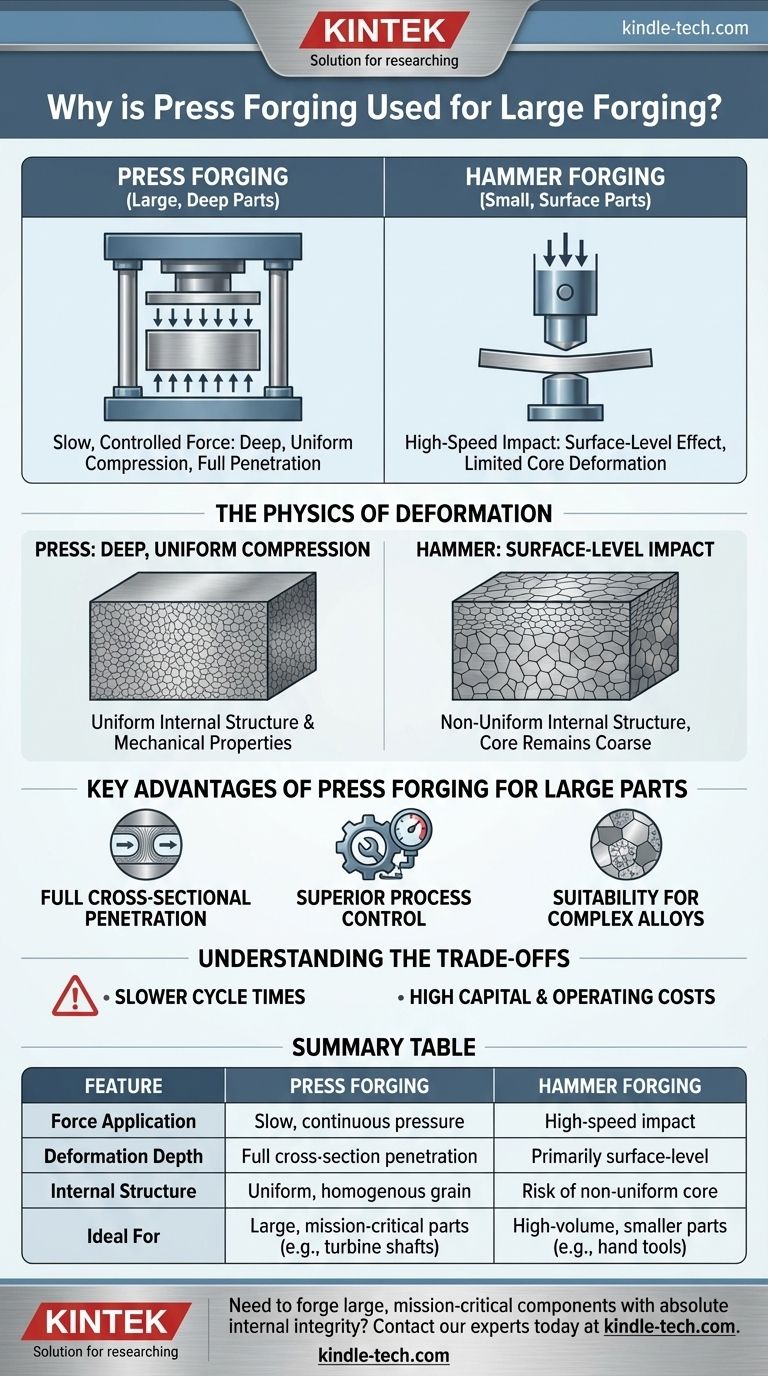

La física de la deformación: Prensa frente a Martillo

Para comprender por qué las prensas son superiores para las forjas grandes, primero debemos examinar cómo se aplica la fuerza en los dos métodos principales de forjado: prensas y martillos.

La Prensa: Compresión Profunda y Uniforme

Una prensa de forja, ya sea hidráulica o mecánica, actúa como un tornillo de banco gigante y potente. Aplica presión continua y controlada sobre la pieza de trabajo.

Este apretón lento es fundamental. Le da al metal tiempo para fluir y deformarse plásticamente a través de toda su sección transversal, desde la superficie hasta el centro mismo.

El resultado es una estructura de grano homogénea y una densidad constante, lo cual es esencial para el rendimiento y la seguridad de componentes sometidos a altas tensiones, como ejes de turbinas o trenes de aterrizaje de aeronaves.

El Martillo: Impacto Superficial

Un martillo de forja funciona según el principio de la energía cinética. Entrega una gran cantidad de energía en un tiempo muy corto a través de un impacto de alta velocidad.

Para piezas más pequeñas, esto es muy eficaz. Sin embargo, en una pieza de trabajo muy grande y gruesa, la energía del impacto tiende a disiparse en la superficie. No tiene el tiempo ni la fuerza sostenida necesaria para penetrar y trabajar el material en su núcleo.

Esto puede crear una estructura interna no uniforme, donde los granos superficiales se refinan pero el núcleo permanece grueso. Esta inconsistencia es inaceptable para aplicaciones críticas a gran escala.

Ventajas clave del forjado a prensa para piezas grandes

El principio físico de la deformación profunda otorga al forjado a prensa varias ventajas prácticas al trabajar con componentes masivos.

Penetración completa de la sección transversal

El beneficio definitorio es la capacidad de lograr una deformación completa a través de secciones gruesas de metal. La referencia a prensas con capacidades de hasta 100.000 toneladas resalta la inmensa fuerza necesaria para mover lentamente esa cantidad de material.

Esto asegura que el producto final tenga propiedades mecánicas predecibles y uniformes, eliminando los puntos débiles internos que podrían provocar fallos catastróficos bajo carga.

Control de proceso superior

Las prensas hidráulicas ofrecen un control inigualable sobre la velocidad del pistón y la presión durante toda la carrera. Esta precisión es vital al forjar piezas complejas y de alto valor donde la precisión dimensional y una estructura interna impecable no son negociables.

Idoneidad para aleaciones complejas

Muchas forjas grandes se fabrican con aleaciones avanzadas (como titanio o superaleaciones de níquel) que son sensibles a la temperatura y la velocidad de deformación. La naturaleza lenta y controlada del forjado a prensa es ideal para trabajar estos materiales sin causar grietas u otros defectos.

Comprensión de las compensaciones

Si bien es superior para piezas grandes, el forjado a prensa no es la solución universal. Sus ventajas conllevan desventajas claras en otros contextos.

Tiempos de ciclo más lentos

La principal compensación es la velocidad. Una prensa forja de manera deliberada y lenta, lo que hace que su tiempo de ciclo sea significativamente más largo que el de un martillo.

Esto hace que el forjado a prensa sea menos económico para la producción de alto volumen de componentes más pequeños y simples donde la velocidad es un impulsor de costes principal.

Alta inversión de capital y costes operativos

La maquinaria en sí es un factor importante. Las prensas hidráulicas capaces de generar fuerzas de decenas de miles de toneladas son monumentales, complejas y extremadamente caras de construir, instalar y mantener.

Su funcionamiento también consume enormes cantidades de energía para generar y mantener las presiones hidráulicas requeridas durante el curso de la carrera de forjado.

Tomar la decisión correcta para su objetivo

La decisión de utilizar una prensa o un martillo está dictada por el tamaño del componente y la calidad interna requerida.

- Si su enfoque principal es producir componentes grandes y críticos para la misión (p. ej., estructuras aeroespaciales, rotores de generación de energía, cuerpos de válvulas grandes): El forjado a prensa es el método requerido para garantizar propiedades de material profundas y uniformes.

- Si su enfoque principal es la producción de alto volumen de piezas más pequeñas (p. ej., herramientas manuales, componentes automotrices estándar): El forjado con martillo ofrece la velocidad y la rentabilidad necesarias para la producción en masa.

- Si necesita forjar piezas complejas de tamaño moderado que requieren más control del que puede ofrecer un martillo: Una prensa mecánica puede proporcionar una alternativa de acción más rápida a una prensa hidráulica, cerrando la brecha entre los dos extremos.

En última instancia, la elección entre los métodos de forjado depende de si su prioridad es la integridad interna absoluta de una pieza grande o la velocidad de producción de una pieza más pequeña.

Tabla de resumen:

| Característica | Forjado a Prensa | Forjado con Martillo |

|---|---|---|

| Aplicación de la fuerza | Presión lenta y continua | Impacto de alta velocidad |

| Profundidad de deformación | Penetración completa de la sección transversal | Principalmente a nivel superficial |

| Estructura interna | Grano uniforme y homogéneo | Riesgo de núcleo no uniforme |

| Ideal para | Piezas grandes y críticas para la misión (p. ej., ejes de turbina) | Piezas pequeñas de alto volumen (p. ej., herramientas manuales) |

¿Necesita forjar componentes grandes y críticos para la misión con integridad interna absoluta?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para respaldar el desarrollo y el control de calidad de piezas forjadas de alto rendimiento. Ya sea que trabaje en la industria aeroespacial, energética o manufactura pesada, nuestras soluciones ayudan a garantizar que sus materiales cumplan con los más altos estándares.

Contacte a nuestros expertos hoy mismo para discutir cómo podemos apoyar sus requisitos de forjado y ensayo de materiales.

Guía Visual

Productos relacionados

- Prensa Hidráulica de Laboratorio Prensa para Pellets para Baterías de Botón

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual Calentada con Placas Calentadas para Prensa en Caliente de Laboratorio

- Máquina de Prensa Hidráulica Calefactora Automática con Placas Calefactoras para Prensa en Caliente de Laboratorio

La gente también pregunta

- ¿Por qué se utiliza una prensa hidráulica para los gránulos de reducción de magnesio carbotérmico al vacío? Protege los sistemas y mejora el flujo de gas

- ¿Por qué se utiliza KBr como agente de molienda en IR? Logre un análisis claro y preciso de muestras sólidas

- ¿Cuál es la proporción de KBr y muestra en el IR? Consiga la concentración de muestra perfecta para espectros IR claros

- ¿Qué papel juega una prensa hidráulica de laboratorio en la fabricación de electrodos tipo pellet? Mejora del rendimiento en estado sólido

- ¿Cuál es el uso de la prensa hidráulica manual? Una herramienta rentable para la preparación de muestras de laboratorio