En resumen, la sinterización es el proceso esencial utilizado para transformar un objeto frágil hecho de polvo cerámico comprimido en una pieza final dura, densa y resistente. Esto se logra aplicando calor intenso —sin fundir el material—, lo que hace que las partículas cerámicas individuales se fusionen, eliminando los espacios vacíos entre ellas y mejorando fundamentalmente las propiedades del material.

La sinterización resuelve el desafío central de la fabricación de cerámica: cómo crear un componente sólido y de alto rendimiento a partir de un polvo suelto. Utiliza energía térmica para unir partículas y reducir drásticamente la porosidad, que es el mecanismo principal para desarrollar la resistencia, dureza y estabilidad que hacen que las cerámicas sean tan valiosas.

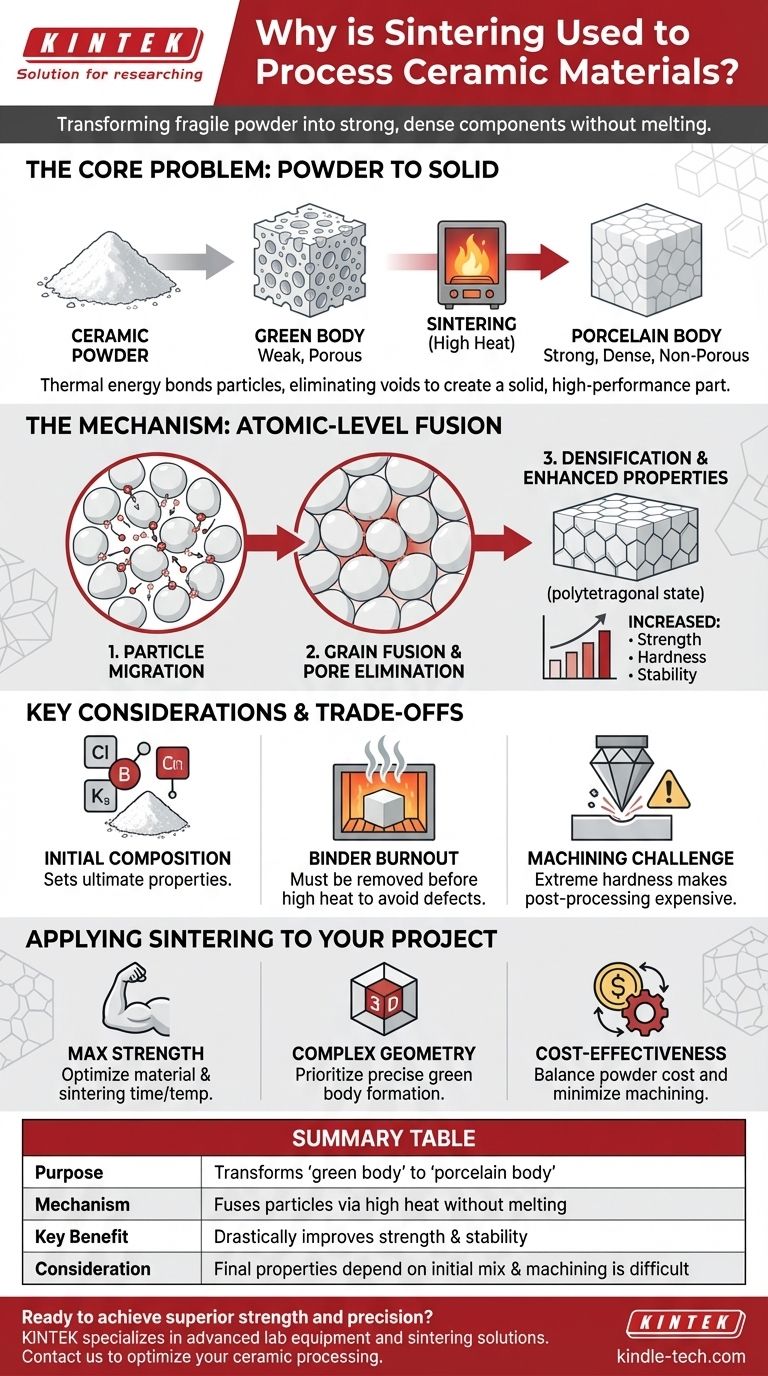

El Problema Central: Convertir el Polvo en un Componente Sólido

Las cerámicas no comienzan como un líquido que se pueda verter en un molde. Comienzan como un polvo fino, lo que presenta un desafío fundamental de fabricación. La sinterización es el puente desde ese estado pulverulento hasta un objeto sólido y funcional.

El Punto de Partida: El "Cuerpo Verde"

Primero, el polvo cerámico se mezcla con aglutinantes y agua para formar una suspensión, que luego se seca y se prensa en la forma deseada. Esta pieza inicial y frágil se conoce como "cuerpo verde".

Aunque tiene la forma correcta, el cuerpo verde es mecánicamente débil y muy poroso, mantenido unido solo por la fuerza de compactación y los aglutinantes temporales. No posee ninguna de las propiedades de una pieza cerámica terminada.

El Objetivo Final: Un "Cuerpo de Porcelana" Denso y Resistente

El objetivo es convertir el cuerpo verde poroso en una pieza final densa, no porosa y resistente, a menudo denominada "cuerpo de porcelana". Esta densificación es el resultado más importante del proceso de sinterización y es directamente responsable de la resistencia final del material.

El Mecanismo: Cómo el Calor Crea Estructura Sin Fundir

La sinterización es un proceso de fusión a nivel atómico. A diferencia de la fundición, funciona fomentando que las partículas sólidas se unan mediante calor controlado cuidadosamente, a menudo justo por debajo del punto de fusión del material.

Activación de la Migración de Partículas

Cuando el cuerpo verde se calienta a altas temperaturas, los átomos en los puntos de contacto entre las partículas cerámicas obtienen suficiente energía para moverse. Este fenómeno se denomina migración de material.

Los átomos se reorganizan para minimizar la energía superficial, lo que hace que los límites entre las partículas individuales (o "granos") se fusionen. Las partículas esencialmente comienzan a fusionarse unas con otras.

Fusión de Granos y Eliminación de Poros

A medida que los granos se fusionan, los pequeños huecos o poros entre ellos se rellenan y cierran gradualmente. Este proceso de densificación reduce la porosidad general del objeto, haciéndolo mucho más sólido y compacto.

Para algunos materiales como la zirconia, esta transformación es dramática. La sinterización cambia su estructura cristalina de un estado monoclínico a un estado politetragonal extremadamente duro y denso, desbloqueando sus excepcionales características de rendimiento.

Mejora de las Propiedades del Material

La reducción de la porosidad está directamente relacionada con la mejora de las propiedades mecánicas. Una pieza cerámica sinterizada y densa es significativamente más resistente, más dura y más estable químicamente que su contraparte no sinterizada. Las propiedades como la translucidez óptica también se pueden mejorar a medida que se eliminan los vacíos internos que dispersan la luz.

Comprensión de las Compensaciones y Consideraciones Clave

Aunque es potente, el proceso de sinterización implica elecciones y limitaciones críticas que dictan el éxito y el costo de fabricar una pieza cerámica.

La Composición Inicial del Polvo es Crítica

Las propiedades finales de la pieza sinterizada —su resistencia, dureza y estabilidad térmica— están determinadas por la mezcla inicial de materiales en polvo. La química del polvo de partida establece el potencial último del componente terminado.

El Proceso Es Más Que Solo Calor

La sinterización es el paso final y crucial en un proceso de múltiples etapas. Incluye la preparación de la suspensión, la formación del cuerpo verde y, fundamentalmente, un ciclo de calentamiento a menor temperatura para quemar los aglutinantes temporales. Si los aglutinantes no se eliminan por completo antes de la sinterización a alta temperatura, pueden causar defectos en la pieza final.

El Desafío del Mecanizado Post-Sinterización

La dureza extrema de una pieza cerámica terminada es una gran ventaja en su aplicación final, pero un desafío significativo en la fabricación.

Una vez sinterizada, la pieza es tan dura que, por lo general, solo se puede mecanizar o terminar utilizando métodos especializados y costosos como herramientas de diamante o perforación ultrasónica. Esto hace que la precisión dimensional en la etapa "verde" sea muy importante para minimizar el costoso postprocesamiento.

Aplicación de Esto a Su Proyecto

Su enfoque de la sinterización cerámica debe guiarse por su objetivo de diseño principal.

- Si su enfoque principal es la máxima resistencia y dureza: Priorice la selección de materiales (por ejemplo, zirconia) y logre una densificación casi total optimizando la temperatura y el tiempo de sinterización.

- Si su enfoque principal es crear geometrías complejas: Preste mucha atención al proceso de formación del cuerpo verde (prensado, moldeo) para acercarse lo más posible a la forma final, ya que el mecanizado post-sinterización es difícil y costoso.

- Si su enfoque principal es la rentabilidad: Equilibre el costo del polvo cerámico crudo con las propiedades finales requeridas, y diseñe la pieza para minimizar la necesidad de rectificado o mecanizado post-sinterización.

En última instancia, comprender la sinterización es comprender cómo desbloquear el potencial inherente de los materiales cerámicos.

Tabla Resumen:

| Aspecto Clave | Descripción |

|---|---|

| Propósito | Transforma el frágil 'cuerpo verde' en un 'cuerpo de porcelana' denso y resistente |

| Mecanismo | Aplica calor intenso para fusionar partículas cerámicas sin fundir, reduciendo la porosidad |

| Beneficio Clave | Mejora drásticamente la resistencia, dureza y estabilidad química |

| Consideración | Las propiedades finales dependen del polvo inicial; el mecanizado post-sinterización es difícil |

¿Listo para lograr una resistencia y precisión superiores en sus componentes cerámicos?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para el procesamiento de cerámica, incluidas soluciones de sinterización. Nuestra experiencia garantiza que obtenga las herramientas adecuadas para optimizar la selección de materiales, la formación del cuerpo verde y los parámetros de sinterización para su proyecto específico, ya sea que su objetivo sea la máxima resistencia, geometrías complejas o rentabilidad.

Contáctenos hoy para discutir cómo KINTEK puede apoyar las necesidades de fabricación de cerámica de su laboratorio y ayudarlo a desbloquear todo el potencial de sus materiales.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Qué métricas se utilizaron para evaluar el proceso de rectificado de la cerámica compuesta (AlSiTi)? Optimice su resultado de rectificado

- ¿Cuáles son las desventajas de la cerámica? Comprensión de la fragilidad, el costo y los desafíos de diseño

- ¿Cuál es la estabilidad térmica del SiC? Soporta calor extremo hasta 2700°C

- ¿Por qué se utilizan varillas de alúmina de alta pureza en los experimentos LOCA? Simulación del espacio del combustible nuclear y la inanición de vapor

- ¿Cómo se prepara el carburo de silicio en el laboratorio? Domine los métodos de síntesis a alta temperatura

- ¿Qué es la sinterización de la arcilla? El proceso de transformar el polvo en cerámicas duraderas

- ¿Por qué se recomienda el precalentamiento del polvo cerámico LLZO? Optimización de interfaces para compuestos poliméricos de alto rendimiento

- ¿Por qué la porcelana es resistente al calor? Explicación de la ciencia detrás de la resiliencia a altas temperaturas