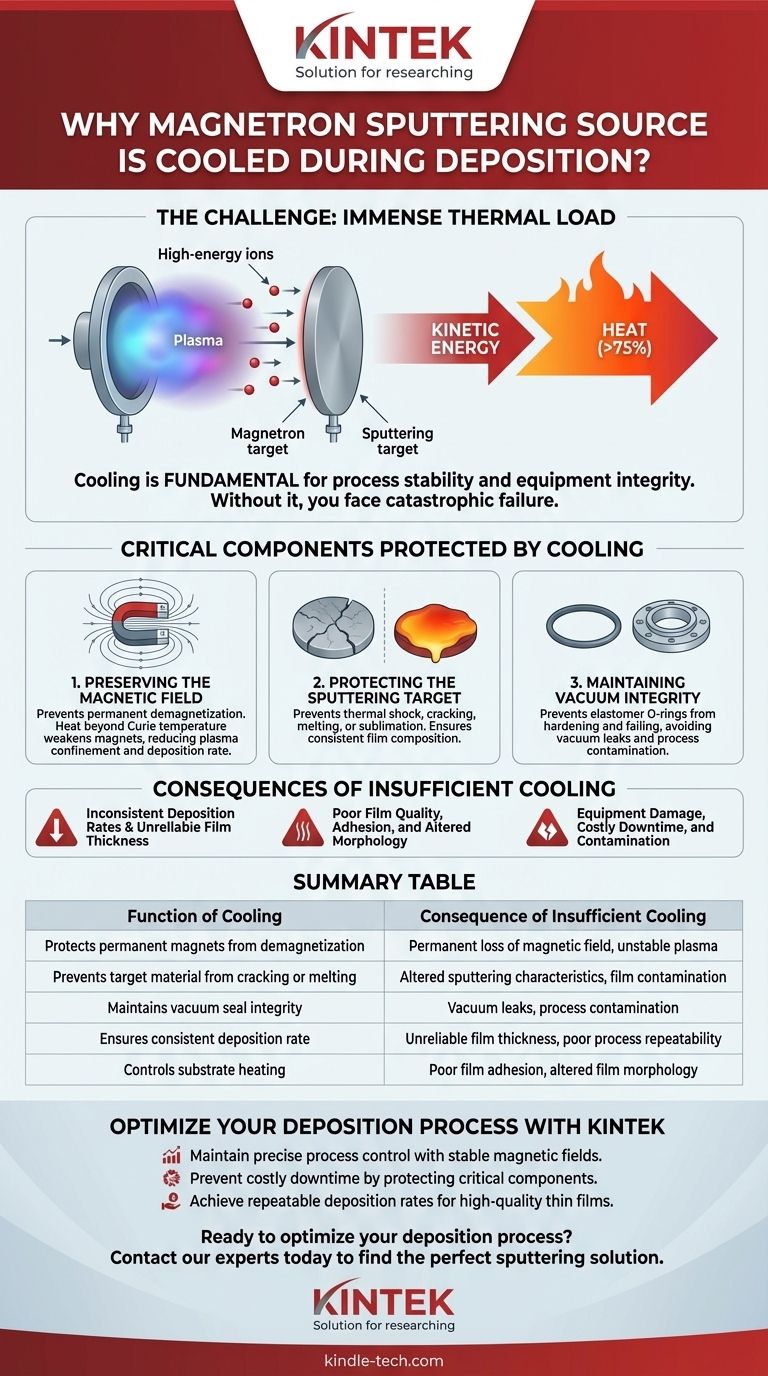

El enfriamiento de una fuente de pulverización catódica por magnetrones no es opcional; es un requisito fundamental para la estabilidad del proceso y la integridad del equipo. Durante la deposición, el material del blanco es bombardeado por iones de alta energía del plasma. Una porción significativa de esta energía cinética —a menudo más del 75%— se convierte directamente en calor en la superficie del blanco. El enfriamiento activo es el mecanismo principal para disipar esta intensa carga térmica y prevenir fallas catastróficas.

La razón principal del enfriamiento es gestionar el inmenso e inevitable calor residual generado por el bombardeo iónico. Sin él, se dañarían permanentemente los imanes, se agrietaría el material del blanco y se perdería el control de todo el proceso de deposición, lo que haría que los resultados fueran inconsistentes y poco fiables.

La física de la generación de calor

Para entender la necesidad de enfriamiento, primero debe comprender de dónde se origina el calor. Todo el proceso es impulsado por la transferencia de energía de una fuente de alimentación eléctrica al plasma y al material del blanco.

El papel del bombardeo iónico

Una fuente de pulverización catódica por magnetrones utiliza una combinación de campos eléctricos y magnéticos para crear y confinar un plasma denso cerca de la cara del blanco de pulverización. Los iones cargados positivamente (típicamente argón) de este plasma son acelerados por un fuerte voltaje negativo en el blanco.

Al impactar, la energía cinética de cada ion se transfiere al blanco. Si bien parte de esta energía expulsa un átomo del blanco (el proceso de pulverización), la gran mayoría simplemente hace que los átomos de la red del blanco vibren, lo cual es la definición de calor.

Entrada de energía vs. carga térmica

La cantidad total de calor generado es directamente proporcional a la energía eléctrica suministrada a la fuente. Ejecutar un proceso a mayor potencia para lograr una tasa de deposición más rápida significa que más iones golpean el blanco por segundo, generando una mayor carga térmica que debe ser eliminada por el sistema de enfriamiento.

Componentes críticos protegidos por el enfriamiento

El sistema de enfriamiento activo, típicamente un circuito de agua de circuito cerrado, está diseñado para proteger varios componentes críticos cuyo rendimiento se degrada rápidamente con la temperatura.

Preservación del campo magnético

Esta es posiblemente la función más importante del enfriamiento. La mayoría de los magnetrones modernos utilizan potentes imanes permanentes de tierras raras (como el neodimio-hierro-boro, NdFeB) para confinar el plasma. Estos imanes tienen una temperatura máxima de funcionamiento, conocida como temperatura de Curie, más allá de la cual comienzan a perder su fuerza magnética permanentemente.

Incluso muy por debajo del punto de Curie, las temperaturas elevadas causarán una reducción temporal, y eventualmente permanente, en el campo magnético. Un campo más débil resulta en un confinamiento del plasma menos eficiente, lo que lleva a una menor tasa de pulverización y un perfil de uniformidad de deposición completamente diferente.

Protección del blanco de pulverización

El material del blanco en sí es vulnerable al daño térmico. Los blancos cerámicos frágiles pueden agrietarse fácilmente debido al choque térmico si no se enfrían eficazmente. Los blancos metálicos pueden fundirse, sublimarse o sufrir cambios de fase y recristalización, lo que altera sus características de pulverización y puede cambiar la composición de la película depositada.

Mantenimiento de la integridad del vacío

La fuente de magnetrones se monta en la cámara de vacío con bridas selladas por juntas tóricas de elastómero. Si el cuerpo del magnetrón se calienta demasiado, este calor se conducirá a la brida y "cocerá" la junta tórica. Esto hace que el elastómero se vuelva duro y quebradizo, comprometiendo su capacidad para mantener un sello y provocando fugas de vacío que contaminarán el proceso.

Las consecuencias de un enfriamiento insuficiente

No proporcionar un enfriamiento adecuado no es una desviación menor del proceso; tiene consecuencias graves y acumulativas para su equipo y sus resultados.

Tasas de deposición inconsistentes

A medida que una fuente sin enfriar o mal enfriada se calienta, su campo magnético se debilita. Esto hace que la densidad del plasma disminuya y la tasa de deposición se desvíe hacia abajo durante una ejecución. Esto hace que sea imposible lograr un espesor de película específico de forma repetible, especialmente durante deposiciones largas.

Mala calidad y adhesión de la película

Un blanco caliente irradia una cantidad significativa de calor directamente sobre el sustrato. Este calentamiento no deseado puede causar estrés, cambiar la estructura cristalina (morfología) de la película y conducir a una mala adhesión. Las propiedades de la película que se crea al principio de la ejecución serán diferentes de las del final.

Daños en el equipo y tiempo de inactividad

La consecuencia final es la falla del equipo. Un conjunto de imanes desmagnetizados permanentemente requiere un reemplazo costoso y que consume mucho tiempo de toda la fuente. Un blanco agrietado puede arrojar partículas que contaminan la cámara, y un sello de vacío fallido puede detener las operaciones durante días.

Optimización del enfriamiento para su proceso de deposición

Un enfriamiento adecuado es un requisito previo para el éxito, y su gestión se puede ajustar a sus objetivos específicos. Al monitorear la temperatura y el caudal de su refrigerante, obtiene una poderosa palanca para el control del proceso.

- Si su enfoque principal es la estabilidad y repetibilidad del proceso: Asegúrese de que el caudal y la temperatura de su refrigerante sean constantes y se monitoreen durante toda la deposición para garantizar un campo magnético y una temperatura del blanco estables.

- Si su enfoque principal es lograr altas tasas de deposición: Reconozca que una mayor potencia requiere un enfriamiento más agresivo, por lo que debe usar un enfriador y un caudal suficientes para manejar la mayor carga térmica.

- Si su enfoque principal es la pulverización de materiales térmicamente sensibles: Utilice un enfriamiento robusto en la fuente para minimizar el calor radiante transferido del blanco a su sustrato, protegiendo así la integridad tanto del blanco como de la película.

Al dominar la gestión térmica de su fuente de pulverización, obtiene un control directo sobre la calidad, fiabilidad y consistencia de sus resultados de deposición de película delgada.

Tabla resumen:

| Función del enfriamiento | Consecuencia de un enfriamiento insuficiente |

|---|---|

| Protege los imanes permanentes de la desmagnetización | Pérdida permanente del campo magnético, plasma inestable |

| Evita que el material del blanco se agriete o se derrita | Características de pulverización alteradas, contaminación de la película |

| Mantiene la integridad del sello de vacío | Fugas de vacío, contaminación del proceso |

| Asegura una tasa de deposición consistente | Espesor de película poco fiable, mala repetibilidad del proceso |

| Controla el calentamiento del sustrato | Mala adhesión de la película, morfología de la película alterada |

Obtenga películas delgadas estables y de alta calidad con equipos de pulverización fiables de KINTEK.

La gestión térmica adecuada es innegociable para obtener resultados consistentes en la pulverización catódica por magnetrones. KINTEK se especializa en equipos de laboratorio de alto rendimiento, incluidos sistemas de pulverización diseñados con soluciones de enfriamiento robustas para proteger su inversión y garantizar la integridad del proceso.

Nuestros sistemas le ayudan a:

- Mantener un control preciso del proceso con campos magnéticos y temperaturas del blanco estables.

- Prevenir costosos tiempos de inactividad protegiendo los componentes críticos de daños térmicos.

- Lograr tasas de deposición repetibles para películas delgadas consistentes y de alta calidad.

¿Listo para optimizar su proceso de deposición? Contacte a nuestros expertos hoy para encontrar la solución de pulverización perfecta para las necesidades específicas de su laboratorio.

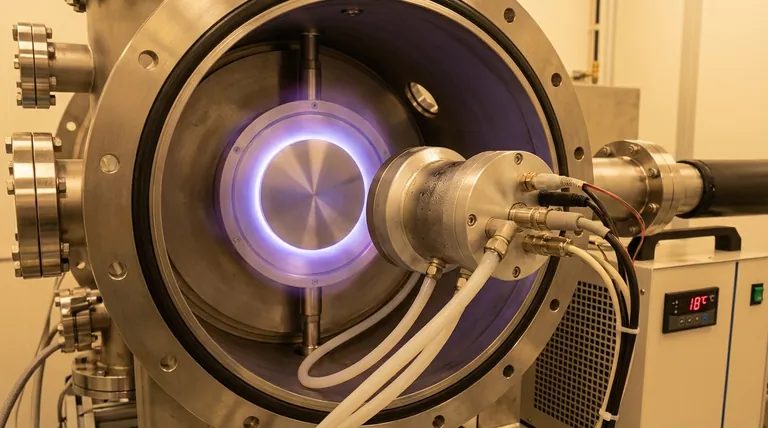

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Instrumento de tamizado electromagnético tridimensional

- Enfriador de trampa fría directa para vacío

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura