Introducción al prensado isostático

El prensado isostático es un proceso de fabricación que utiliza la presión de un fluido para comprimir y dar forma a los materiales en diversas formas. Se trata de aplicar una presión uniforme a un material desde todas las direcciones, lo que da como resultado una densidad uniforme en todo el material. El proceso se usa comúnmente para producir piezas de precisión con formas complejas, como cerámica y componentes metálicos. El prensado isostático se puede realizar a alta o baja temperatura, conocido como prensado isostático en frío y en caliente, respectivamente. Este proceso es muy beneficioso para producir materiales de alta calidad y alta densidad con defectos mínimos.

Tabla de contenido

- Introducción al prensado isostático

- Beneficios del prensado isostático

- Prensado isostático en frío frente a caliente

- Proceso y técnica de prensado isostático

- Materiales adecuados para prensado isostático

- Ventajas y desventajas del prensado isostático

- Lograr una densidad óptima a través del prensado isostático

- Conclusión

Beneficios del prensado isostático

El prensado isostático es un proceso de fabricación que se está volviendo cada vez más popular en los últimos años debido a su capacidad para producir materiales con una densidad óptima. Los beneficios del prensado isostático son numerosos y significativos, lo que lo convierte en un valioso proceso de fabricación para producir materiales de alta calidad con densidad y resistencia óptimas.

Mayor fuerza

El prensado isostático implica aplicar la misma presión desde todas las direcciones a un material dentro de un recipiente presurizado, lo que da como resultado una densidad uniforme en todo el material. Este proceso conduce a una mayor resistencia del material, lo que lo hace ideal para su uso en aplicaciones de alto estrés, como la industria aeroespacial, la defensa y la medicina.

Acabado superficial mejorado

El prensado isostático también puede dar a los materiales un acabado superficial mejorado. Dado que la presión se aplica uniformemente desde todas las direcciones, el material resultante tiene una superficie más lisa y uniforme que la producida por otros procesos de fabricación.

Reducción de Defectos Internos

Uno de los beneficios más significativos del prensado isostático es la reducción de defectos internos como la porosidad. La presión uniforme aplicada al material durante el proceso garantiza que no haya vacíos ni espacios en el material, lo que genera un producto más consistente y confiable.

Flexibilidad y Versatilidad

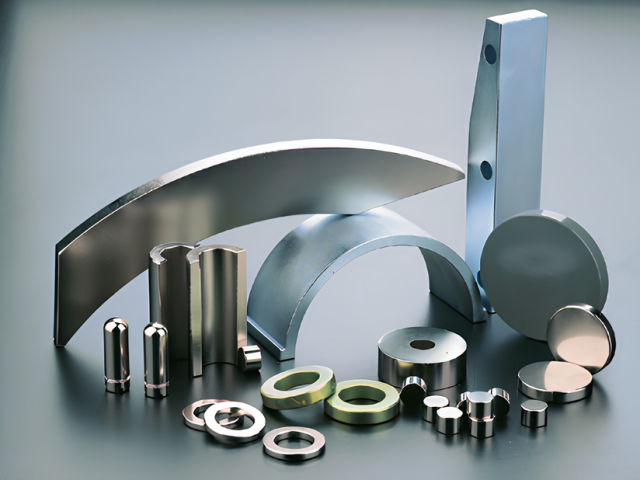

El prensado isostático se puede utilizar para producir formas y piezas complejas que no se pueden producir mediante otros procesos de fabricación. La presión uniforme aplicada durante el proceso permite crear diseños y formas intrincados que cumplen requisitos específicos.

Propiedades superiores

El prensado isostático también se usa en la producción de cerámica, donde puede producir materiales con propiedades superiores, como alta conductividad térmica, baja expansión térmica y alta dureza. Estas propiedades hacen que los materiales resultantes sean ideales para su uso en una variedad de aplicaciones, incluidas las industrias aeroespacial, de defensa y médica.

En conclusión, los beneficios del prensado isostático lo convierten en un valioso proceso de fabricación para producir materiales de alta calidad con densidad y resistencia óptimas. La presión uniforme aplicada durante el proceso conduce a una mayor resistencia, un acabado superficial mejorado y una reducción de los defectos internos. Además, el prensado isostático se puede utilizar para producir formas y piezas complejas, lo que lo convierte en un proceso de fabricación flexible y versátil.

Prensado isostático en frío frente a caliente

El prensado isostático es un método popular para compactar materiales en polvo en formas densas y uniformes. Hay dos tipos de prensado isostático: prensado isostático en frío (CIP) y prensado isostático en caliente (HIP). Cada tipo de prensado isostático tiene sus ventajas y desventajas.

Prensado isostático en frío (CIP)

El prensado isostático en frío consiste en prensar materiales en polvo a temperatura ambiente. Generalmente es más rápido y menos costoso que el prensado isostático en caliente, pero puede producir materiales de menor densidad. A menudo se prefiere CIP para formas simples y materiales de baja densidad. Permite la producción de compactos de polvo de forma simple, pequeños o grandes, con una densidad verde uniforme, incluso para piezas de gran relación altura/diámetro. Sin embargo, tiene la desventaja de requerir un mecanizado posterior en el compacto verde debido al menor control dimensional.

Prensado isostático en caliente (HIP)

El prensado isostático en caliente implica calentar el polvo en un gas inerte a altas temperaturas y presiones antes del prensado. HIP puede producir materiales de mayor densidad con mejores propiedades mecánicas pero a un costo mayor. Puede producir formas complejas y materiales de mayor densidad, lo que lo hace adecuado para una amplia gama de aplicaciones. Se prefiere HIP para piezas que requieren alta resistencia y tenacidad. También se puede utilizar para eliminar la porosidad residual de una pieza PM sinterizada.

Elegir entre CIP y HIP

La elección entre CIP y HIP depende de los requisitos específicos del proceso de fabricación y del producto final. Lograr una densidad óptima con el prensado isostático depende de varios factores, incluido el material que se prensa, la densidad deseada y la aplicación específica. Generalmente se prefiere CIP para formas simples y materiales de baja densidad. Por otro lado, HIP se usa para formas complejas y materiales de mayor densidad.

En resumen, tanto CIP como HIP ofrecen ventajas y desventajas únicas, y la elección entre ellos depende de los requisitos específicos del proceso de fabricación y el producto final.

Proceso y técnica de prensado isostático

El prensado isostático es un proceso utilizado en la producción de materiales de alta densidad, como cerámica y metales, que requieren un alto grado de uniformidad y precisión. La técnica consiste en colocar el material en un recipiente flexible, que luego se somete a compresión de alta presión desde todas las direcciones. Esta presión asegura que el material se comprima de manera uniforme, lo que da como resultado un producto de alta densidad con una microestructura consistente.

Principios básicos del prensado isostático

La tecnología de formación isostática consiste en colocar la muestra de polvo que se va a prensar en un recipiente de alta presión, utilizando la naturaleza incompresible del medio líquido o gaseoso y la naturaleza de la transferencia uniforme de presión desde todas las direcciones para presurizar uniformemente la muestra. En este momento, el polvo en el recipiente de alta presión se presuriza uniformemente y tiene el mismo tamaño en todas las direcciones. El método de formar el polvo estéril en un blanco denso por el método anterior se llama prensado isostático.

Tipos de prensado isostático

Existen tres tipos de prensado isostático en función de la temperatura y la presión aplicada durante el proceso. Son prensado isostático en frío (CIP), prensado isostático en tibio (WIP) y prensado isostático en caliente (HIP).

El prensado isostático en frío (CIP) se aplica para consolidar polvos cerámicos o refractarios cargados en bolsas elastoméricas. El prensado isostático tibio (WIP) difiere del CIP solo en que las formas se prensan a una temperatura cálida de aproximadamente 100 °C. El prensado isostático en caliente (HIP) implica la aplicación simultánea de temperatura y presión para obtener piezas completamente densas.

Trabajo de prensa isostática

El prensado isostático permite producir varios tipos de materiales a partir de polvos compactos al reducir la porosidad de la mezcla de polvos. La mezcla de polvo se compacta y encapsula usando presión isostática, aplicando presión por igual desde todas las direcciones. El prensado isostático confina el polvo metálico dentro de una membrana flexible o recipiente hermético que actúa como una barrera de presión entre el polvo y los medios presurizantes, líquidos o gas que lo rodean.

Ventajas del prensado isostático

El prensado isostático aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Por lo tanto, ofrece ventajas únicas para aplicaciones cerámicas y refractarias. La capacidad de formar formas de productos con tolerancias precisas (reduciendo el costoso mecanizado) ha sido una fuerza impulsora importante para su desarrollo comercial.

Aplicaciones de la prensa isostática

Las prensas isostáticas se utilizan para comprimir partículas farmacéuticas y materia prima en formas predeterminadas. El uso de este sistema de presurización asegura una presión de compactación uniforme en toda la masa de polvo y una distribución homogénea de la densidad en el producto final. Es una de las máquinas de procesamiento farmacéutico más utilizadas.

Conclusión

El prensado isostático es una técnica poderosa para lograr una densidad óptima en materiales de alto rendimiento. Al controlar cuidadosamente la presión, la temperatura y el tiempo del proceso, los fabricantes pueden producir piezas complejas con dimensiones precisas y un alto grado de uniformidad. Como tal, el prensado isostático es una herramienta importante en la producción de una amplia gama de materiales avanzados, desde cerámicas y metales hasta compuestos y polímeros.

Materiales adecuados para prensado isostático

El prensado isostático es una técnica que se utiliza para lograr una densidad óptima en materiales como cerámica, metales y compuestos. Sin embargo, no todos los materiales son adecuados para el prensado isostático. Generalmente, los materiales que tienen un alto grado de porosidad o son propensos a agrietarse o deformarse bajo presión no se recomiendan para este método.

Materiales adecuados

Los materiales como la alúmina, la zirconia y el carburo de tungsteno se utilizan comúnmente para el prensado isostático debido a su alta densidad y resistencia a la deformación. Se prefieren estos materiales porque pueden soportar la presión aplicada durante el proceso y dan como resultado una densidad más uniforme y consistente en todo el objeto.

Otros materiales, como el titanio y las aleaciones a base de níquel, también se pueden prensar con este método, pero requieren una cuidadosa consideración de los parámetros de presión y temperatura para evitar grietas y deformaciones.

Materiales inadecuados

Los materiales que tienen un alto grado de porosidad o son propensos a agrietarse o deformarse bajo presión no se recomiendan para el prensado isostático. Por ejemplo, el grafito y el diamante son materiales que no son aptos para el prensado isostático debido a su alto grado de porosidad.

Conclusión

En conclusión, el prensado isostático se ha convertido en un método popular para lograr una densidad óptima en una amplia gama de aplicaciones industriales, desde la ingeniería aeroespacial hasta la biomédica, debido a su capacidad para producir piezas altamente uniformes y consistentes con propiedades mecánicas superiores. La idoneidad de un material para el prensado isostático depende de su resistencia a la deformación y al agrietamiento bajo presión. Los materiales como la alúmina, la zirconia y el carburo de tungsteno se utilizan comúnmente para el prensado isostático debido a su alta densidad y resistencia a la deformación, mientras que los materiales con un alto grado de porosidad o que son propensos a agrietarse o deformarse bajo presión no se recomiendan para este método. .

Ventajas y desventajas del prensado isostático

El prensado isostático es un proceso ampliamente utilizado en la fabricación de equipos de laboratorio. El proceso consiste en colocar el material en un recipiente de alta presión y someterlo a la misma presión desde todas las direcciones para lograr una densidad óptima. Este proceso tiene tanto ventajas como desventajas, que se analizan a continuación.

Ventajas del prensado isostático

Densidad Uniforme: El prensado isostático produce productos con densidad uniforme, lo cual es esencial para su desempeño. La aplicación de la misma presión al material desde todas las direcciones da como resultado productos con alta resistencia y tenacidad.

Formas complejas: el prensado isostático se puede utilizar para fabricar formas complejas que serían difíciles de lograr con otros métodos. El material utilizado puede estar en forma de polvo, lo que facilita la formación de formas complejas.

Rentable: el prensado isostático se puede realizar a temperatura ambiente y el proceso es relativamente rápido, lo que lo convierte en una opción rentable.

Desventajas del prensado isostático

Tensiones residuales: el proceso puede generar tensiones residuales no deseadas en el producto, lo que puede causar que el producto se agriete o se deforme durante el uso, afectando su rendimiento.

Equipos costosos: el prensado isostático requiere equipos costosos, que pueden no ser accesibles para todos los fabricantes.

No apto para todos los materiales: Es posible que el proceso no sea apto para todos los materiales, y algunos materiales pueden requerir un procesamiento adicional para lograr una densidad óptima.

En conclusión, el prensado isostático es un proceso esencial en la fabricación de equipos de laboratorio y sus ventajas, como la densidad uniforme y la capacidad de formar formas complejas, lo convierten en una opción atractiva. Sin embargo, los fabricantes también deben considerar las desventajas del proceso, como las tensiones residuales y los requisitos de equipos costosos, antes de decidir utilizarlo.

Lograr una densidad óptima a través del prensado isostático

El prensado isostático es una poderosa técnica utilizada para lograr una densidad óptima en la producción de componentes cerámicos y metálicos de alta calidad. Esta técnica es altamente controlable y se puede realizar a temperatura ambiente oa temperaturas elevadas, según el material que se procese. Estos son los pasos necesarios para lograr una densidad óptima a través del prensado isostático.

preparación de polvo

El primer paso para lograr una densidad óptima a través del prensado isostático es la preparación del polvo. Los requisitos básicos para el polvo son que fluya libremente, se compacte fácilmente y tenga un buen rendimiento de sinterización. La distribución del tamaño de partícula y el contenido de aglutinante se ajustan dependiendo de si la compactación va seguida de un mecanizado en verde. En algunos casos, las piezas se precompactan mediante operaciones de prensado uniaxial y luego se compactan aún más con prensado isostático.

Tipos de prensado isostático

Hay dos tipos generales de operaciones de prensado isostático: bolsa húmeda y bolsa seca. La variación de bolsa húmeda involucra un molde elastomérico separado que se carga fuera de la prensa y luego se sumerge en el recipiente a presión. La variación de la bolsa seca evita el paso de inmersión al crear un molde que se integra en el recipiente a presión. El prensado isostático también se denomina prensado isostático en frío o CIP, por lo que se puede distinguir del prensado isostático en caliente o HIP, un proceso similar llevado a cabo a alta temperatura.

Proceso de prensado isostático

El polvo se carga en el molde flexible para los procesos de bolsa húmeda y seca. En el proceso de bolsa húmeda, el molde se sumerge en un líquido, generalmente agua, y se aplica presión de manera isostática. En el proceso de bolsa seca, el molde se sella y se aplica presión entre el molde y el recipiente a presión. El prensado isostático aplica una presión uniforme a un componente desde todos los lados, utilizando fluidos como agua o aceite en un recipiente a presión. Este enfoque permite que el material se comprima de manera uniforme, lo que da como resultado una mayor densidad y resistencia.

Ventajas del prensado isostático

El prensado isostático es una técnica confiable y eficiente para lograr una densidad óptima en componentes cerámicos y metálicos, lo que lo convierte en un proceso crucial en la industria manufacturera. La técnica es particularmente útil en la producción de formas y piezas complejas que requieren una densidad uniforme en todas partes. El prensado isostático se puede utilizar junto con otras técnicas de fabricación para producir componentes de mayor calidad. Los componentes resultantes tienen alta densidad y uniformidad, lo cual es esencial para piezas que requieren alta resistencia y durabilidad.

En conclusión, el prensado isostático es una técnica poderosa y confiable que puede lograr una densidad óptima en componentes cerámicos y metálicos. El proceso es altamente controlable y se puede realizar a temperatura ambiente oa temperaturas elevadas, según el material que se procese. La técnica es particularmente útil en la producción de formas y piezas complejas que requieren una densidad uniforme en todas partes.

Conclusión

En conclusión, el prensado isostático es un método eficaz para lograr una densidad óptima en una variedad de materiales. Este proceso tiene varias ventajas, incluida la capacidad de aplicar presión de manera uniforme y constante a un material, lo que da como resultado una distribución más uniforme de la densidad. El prensado isostático se puede realizar tanto en frío como en caliente, según el material específico que se utilice. Si bien este proceso tiene algunas desventajas, como costos más altos y tiempos de procesamiento más prolongados, los beneficios a menudo superan los inconvenientes. En general, el prensado isostático es una técnica importante en el campo de la ciencia de los materiales y se puede utilizar para mejorar las propiedades de una amplia gama de materiales.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Comprensión del prensado isostático: proceso, beneficios, limitaciones y aplicaciones

- Guía completa de prensado isostático: procesos y características