Introducción

Tabla de contenido

- Introducción

- Comprensión de las prensas isostáticas y sus tipos

- Aplicaciones de las prensas isostáticas

- Detalles operativos de las prensas isostáticas en frío

- Ventajas de las prensas isostáticas en frío

- Variedades de prensas isostáticas en frío.

- Funcionamiento y usos de las prensas isostáticas en caliente

- Aplicaciones adicionales de las prensas isostáticas en caliente

- Tipos de prensas isostáticas en caliente

- Conclusión

Las prensas isostáticas desempeñan un papel crucial en diversas industrias y ofrecen capacidades únicas para la consolidación de materiales y la creación de productos. Estas potentes máquinas aplican la misma presión desde todas las direcciones, lo que da como resultado productos con densidad uniforme y defectos reducidos. Las prensas isostáticas se dividen en dos tipos principales: prensas isostáticas en frío (CIP) y prensas isostáticas en caliente (HIP). Cada tipo funciona en diferentes condiciones, lo que permite una amplia gama de aplicaciones. En este artículo profundizaremos en los tipos, aplicaciones y ventajas de las prensas isostáticas, proporcionando un conocimiento profundo de sus detalles operativos y usos en diferentes industrias. Entonces, ¡exploremos el mundo de las prensas isostáticas!

Comprensión de las prensas isostáticas y sus tipos

Los dos tipos principales: Prensas Isostáticas en Frío (CIP) y Prensas Isostáticas en Caliente (HIP)

El prensado isostático es un proceso que implica la aplicación de presión igual a un polvo compactado para lograr una densidad óptima y uniformidad de microestructura. Hay dos tipos principales de prensas isostáticas: prensas isostáticas en frío (CIP) y prensas isostáticas en caliente (HIP).

Prensado isostático en frío (CIP)

El prensado isostático en frío implica someter un material a una presión uniforme desde todos los lados sumergiéndolo en un medio fluido a alta presión y aplicando presión hidráulica. Este método es particularmente eficaz para dar forma y consolidar materiales en polvo, crear formas intrincadas y lograr una alta densidad verde. CIP se utiliza a menudo para dar forma y consolidación inicial de materiales en polvo.

Prensado isostático en caliente (HIP)

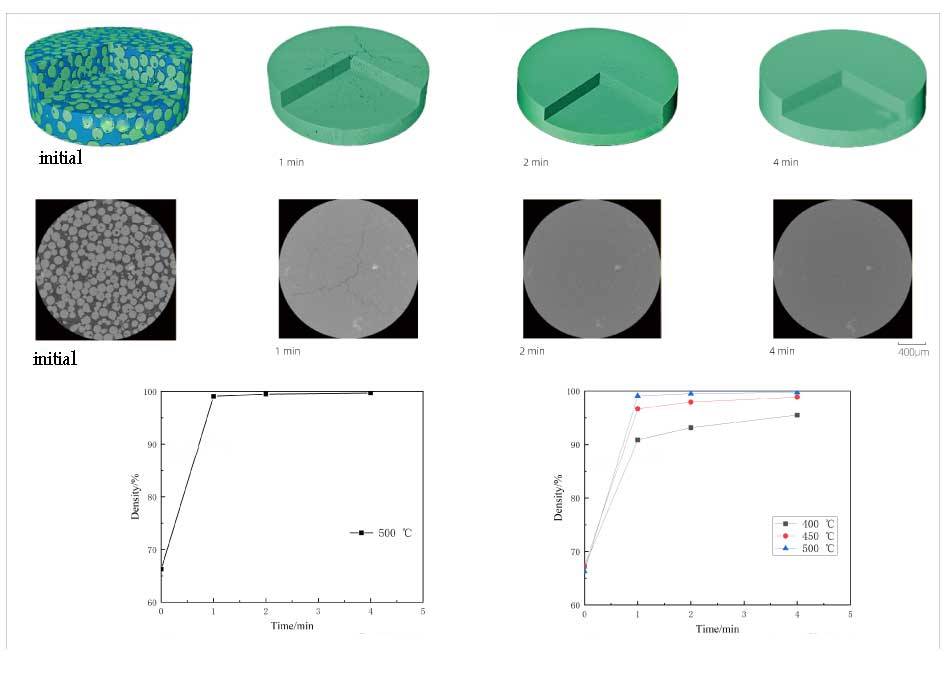

El prensado isostático en caliente lleva el proceso un paso más allá al combinar alta presión con temperaturas elevadas. Este método somete un material a alta presión y alta temperatura simultáneas dentro de una cámara de alta presión. HIP se utiliza para densificar materiales, eliminar defectos y mejorar propiedades mediante difusión y consolidación. Es especialmente valioso para materiales que requieren integridad estructural mejorada, porosidad reducida y propiedades mecánicas más altas.

Diferentes condiciones en las que funcionan CIP y HIP.

Las diferencias clave entre el prensado isostático en frío (CIP) y el prensado isostático en caliente (HIP) radican en las condiciones de presión y temperatura bajo las cuales operan, así como en sus aplicaciones.

Presión y temperatura

CIP implica compactación en frío utilizando presión isostática, mientras que HIP emplea alta presión y alta temperatura para lograr densificación y propiedades mejoradas.

Aplicaciones

CIP se utiliza a menudo para dar forma y consolidación inicial de materiales en polvo. Es adecuado para crear formas intrincadas y lograr una alta densidad verde.

HIP, por otro lado, se prefiere para crear materiales de alto rendimiento con propiedades mecánicas e integridad estructural superiores. Se utiliza para densificar materiales, eliminar defectos y mejorar propiedades mediante difusión y consolidación. HIP es particularmente valioso para materiales que requieren integridad estructural mejorada, porosidad reducida y propiedades mecánicas más altas.

En resumen, el prensado isostático en frío y el prensado isostático en caliente representan enfoques distintos para el procesamiento de materiales, cada uno con sus propias ventajas. La decisión entre los dos depende de los objetivos específicos de su proyecto y de las características de los materiales involucrados.

Otras industrias que aplican la prensa isostática incluyen la farmacéutica, la de explosivos, la química, la de combustible nuclear y la de ferritas.

Aplicaciones de las prensas isostáticas

Uso en consolidación de diversos materiales.

El prensado isostático es una técnica utilizada para consolidar polvos o curar defectos de piezas fundidas en diversas industrias. Se puede aplicar a una variedad de materiales como cerámica, metales, compuestos, plásticos y carbono. El proceso aplica una fuerza uniforme e igual sobre todo el producto, independientemente de su forma o tamaño. Esto lo hace particularmente ventajoso para aplicaciones cerámicas y refractarias. El prensado isostático permite la formación de formas de productos con tolerancias precisas, lo que reduce la necesidad de un mecanizado costoso.

Se requiere procesamiento adicional para metales prensados en frío y compactos de polvo cerámico

El prensado isostático en frío es un método específico dentro del prensado isostático que consiste en compactar un polvo en un recipiente elastomérico sumergido en un fluido a alta presión. Esta técnica se utiliza para polvos difíciles de prensar, como los metales duros. El prensado isostático en frío permite la producción de compactos de polvo grandes o pequeños de forma simple con una densidad verde uniforme. Sin embargo, puede requerir un mecanizado posterior en el compacto verde debido a velocidades de prensado más lentas y menor control dimensional en comparación con otros métodos de prensado.

La variedad de productos creados mediante prensado isostático en frío.

El prensado isostático en frío es particularmente ventajoso para producir piezas donde el alto costo inicial de las matrices de prensado no puede justificarse o cuando se necesitan compactos muy grandes o complejos. Se puede utilizar para una variedad de polvos, incluidos metales, cerámicas, plásticos y compuestos. Las presiones requeridas para la compactación varían desde menos de 5,000 psi hasta más de 100,000 psi. El prensado isostático en frío permite la producción de una amplia gama de productos cerámicos, como bolas, tubos, varillas, boquillas, tubos fusibles, tubos llenos, tubos de iluminación, muelas abrasivas y más.

El prensado isostático ofrece varias ventajas, incluida la capacidad de lograr una densidad alta y uniforme, la eliminación de restricciones en la geometría de la pieza y la utilización eficiente del material. Algunas aplicaciones comunes de las prensas isostáticas incluyen productos farmacéuticos, explosivos, productos químicos, alimentos y ferritas de combustible nuclear.

Detalles operativos de las prensas isostáticas en frío

El papel de los moldes y las cámaras de procesamiento en CIP

Los servicios de prensado isostático en frío (CIP) utilizan moldes y cámaras de procesamiento para lograr la densidad y forma deseadas del producto final. Estos moldes, fabricados de caucho o elastómero, encierran los materiales en polvo y proporcionan una baja resistencia a la deformación. El medio de presión líquido, como agua o aceite, distribuye uniformemente la presión por todo el molde, lo que da como resultado una compresión uniforme del cuerpo moldeado. Este proceso permite la creación de piezas con forma neta o casi neta, lo que reduce la necesidad de una eliminación excesiva de material mediante el mecanizado.

El proceso de presurización y el papel del medio líquido.

Durante el prensado isostático en frío, los materiales en polvo encerrados en el molde se someten a alta presión a temperatura ambiente o ligeramente superior. Se aplican presiones que oscilan entre 100 y 600 MPa utilizando un medio líquido. El medio líquido, actuando como un fluido incompresible, transmite la presión sin disminuir a cada parte del molde y a la superficie de su recipiente. Esta compresión uniforme asegura la formación de una pieza "en bruto" con suficiente resistencia para su manipulación y procesamiento posterior.

La elección del medio líquido, ya sea agua, aceite o una mezcla de glicol, depende de los requisitos específicos de los materiales que se procesan. El prensado isostático en frío alcanza una densidad teórica de aproximadamente el 100% para los metales y aproximadamente el 95% para los polvos cerámicos. Al utilizar el medio líquido y el molde envolvente, CIP proporciona un método para formar materiales en polvo a temperatura ambiente, sirviendo como precursor de los procesos de sinterización o prensado isostático en caliente.

Presión máxima alcanzable con CIP

La presión máxima que se puede alcanzar con el prensado isostático en frío depende del diseño y las capacidades del equipo utilizado. Los equipos de prensado isostático en frío están disponibles en varios tamaños, desde unidades de laboratorio con un diámetro interior tan pequeño como 77 mm (3") hasta unidades más grandes que superan los 2 m (6 pies) de ancho. Niveles de presión operativa de hasta 900 MPa (130 000 psi). ) puede lograrse.

Los sistemas CIP diseñados a medida ofrecen soluciones altamente especializadas para aplicaciones específicas. Estos sistemas pueden presentar sistemas automatizados de carga y descarga, altas tasas de presurización y perfiles de despresurización personalizados. Sin embargo, también hay disponibles soluciones estándar disponibles para requisitos más generales.

En conclusión, los servicios de prensado isostático en frío utilizan moldes, cámaras de procesamiento y un medio líquido para lograr una compresión uniforme y las densidades deseadas de los materiales en polvo. El proceso de presurización y la elección del medio líquido juegan un papel crucial para garantizar la resistencia y la calidad de las piezas formadas. Con una amplia gama de opciones de equipos y sistemas personalizables, el prensado isostático en frío ofrece un método versátil para dar forma y densificar materiales.

Ventajas de las prensas isostáticas en frío

Creación de productos con densidad uniforme.

El prensado isostático en frío (CIP) ofrece la ventaja de producir productos con una distribución uniforme de la densidad. Esto garantiza que la pieza compactada resultante tendrá una contracción constante durante la sinterización o el prensado isostático en caliente, con poca o ninguna deformación. La densidad uniforme también contribuye a una mayor homogeneidad y un control más preciso de las dimensiones del producto terminado.

Reducción de tensiones internas y eliminación de defectos.

Mediante el uso de prensado isostático en frío, se pueden minimizar o eliminar las tensiones internas y los defectos. La técnica de prensado isostático permite eliminar el error humano, reduciendo cualquier defecto de prensado. Esto da como resultado productos con una mejor compactación del polvo, lo que conduce a una mejor densificación y propiedades mecánicas mejoradas.

Producción de productos con mayor resistencia en verde.

El prensado isostático en frío ofrece mayores posibilidades para mecanizar el compacto en su estado verde. La alta resistencia en verde del compacto permite la manipulación y el tratamiento durante el proceso, lo que reduce los costos de producción. Además, la resistencia en verde permite el procesamiento de materiales difíciles de prensar, ya que los polvos se pueden prensar isostáticamente en seco sin necesidad de agua, lubricantes o aglutinantes.

Beneficios económicos del proceso CIP

El proceso CIP ofrece varios beneficios económicos. En primer lugar, permite la fabricación de piezas con forma casi neta, lo que reduce en gran medida los costes de material y mecanizado. El bajo coste de las herramientas, especialmente para tiradas de producción cortas, lo convierte en un método de fabricación rentable. Además, los plazos de entrega reducidos para formas complejas, desde el prototipo hasta las cantidades de producción, contribuyen aún más al ahorro de costos.

Según un informe detallado de DataIntelo, se prevé que el mercado mundial de equipos de prensado isostático en frío (CIP) crezca con una CAGR sustancial durante el período previsto, 2020-2026. El crecimiento esperado se puede atribuir al aumento de la demanda de productos procesados CIP en varias industrias, como la fabricación de precisión, la aeroespacial y de defensa, y la automoción.

Además de las ventajas del prensado isostático en frío, también existen ventajas del propio proceso CIP. La alta compactación y la densidad uniforme ofrecen una compresión predecible durante el proceso de sinterización posterior. El proceso tiene la capacidad de procesar formas grandes, complicadas y perfectas, ahorrando tiempo y costos durante el postratamiento. Puede generar piezas de gran relación de aspecto con densidades uniformes, y la resistencia en verde permite la manipulación y el tratamiento durante el proceso, lo que reduce los costos de producción.

En general, las prensas isostáticas en frío ofrecen numerosas ventajas en la fabricación de productos con densidad uniforme, tensiones internas reducidas, mayor resistencia en verde y beneficios económicos. Estas ventajas hacen del prensado isostático en frío una técnica valiosa para diversas industrias, lo que lleva a su creciente demanda en el mercado.

Variedades de prensas isostáticas en frío.

Diferentes estilos para aplicaciones industriales y de laboratorio.

El prensado isostático en frío (CIP) es una técnica de procesamiento de materiales que ofrece distintas ventajas tanto para aplicaciones industriales como de laboratorio. Hay diferentes estilos de prensas isostáticas en frío disponibles, cada una con sus características y beneficios únicos.

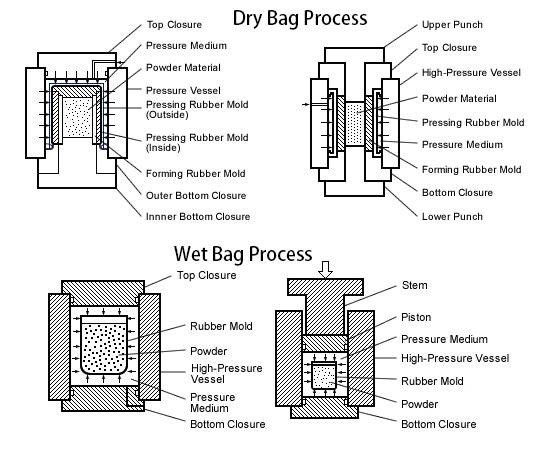

Un estilo popular de prensa isostática en frío es el método de bolsa húmeda. En este proceso, el material en polvo se coloca en un molde de formación, también conocido como carcasa, y luego se sella. Luego, el molde se sumerge en un cilindro de alta presión lleno de líquido, lo que permite el contacto directo con el medio de transmisión de presión. El prensado isostático de bolsas húmedas es muy versátil y es particularmente adecuado para la investigación experimental y la producción de lotes pequeños. También puede acomodar múltiples formas diferentes de piezas en un cilindro de alta presión, lo que lo hace ideal para producir piezas grandes y complejas. Además, el proceso de bolsa húmeda es conocido por su menor tiempo de producción y menor costo.

Otro estilo de prensa isostática en frío es el método de bolsa seca. En este proceso, se conecta una herramienta elastomérica a un recipiente a presión y el proceso se automatiza, lo que permite la producción en gran volumen de formas relativamente simples. La herramienta de elastómero se llena y sella fuera del recipiente a presión, luego se carga en el recipiente, se presuriza, se descarga y finalmente se extrae de la herramienta para su posterior procesamiento. El método de la bolsa seca es menos manual en comparación con el método de la bolsa húmeda y es adecuado para producir una gran cantidad de formas relativamente simples.

Procesos CIP específicos que incluyen procesamiento de bolsas húmedas, procesamiento de bolsas secas y prensado isostático en caliente.

El prensado isostático en frío (CIP) abarca varios procesos específicos, incluido el procesamiento de bolsas húmedas, el procesamiento de bolsas secas y el prensado isostático en caliente.

En el procesamiento de bolsas húmedas, el material en polvo se encierra en una bolsa de molde flexible, que luego se sumerge en un líquido a alta presión en un recipiente a presión. Se aplica presión isostática a las superficies exteriores del molde, comprimiendo el polvo en la forma deseada. Este proceso es particularmente útil para producir piezas con múltiples formas y para producción tanto en pequeñas como en grandes cantidades. El procesamiento de bolsas húmedas también es adecuado para prensar productos grandes.

El procesamiento de bolsas secas, por otro lado, implica conectar una herramienta elastomérica a un recipiente a presión y automatizar el proceso. Esto permite la producción en gran volumen de formas relativamente simples. La herramienta de elastómero se llena y sella fuera del recipiente a presión antes de cargarla en el recipiente, presurizarla, descargarla y finalmente extraerla para su posprocesamiento.

El prensado isostático en caliente es otro proceso CIP específico en el que el prensado se realiza a temperaturas elevadas. Esto permite la consolidación de polvos metálicos y cerámicos. El prensado isostático en caliente ofrece la ventaja de conseguir piezas más densas y resistentes en comparación con el prensado isostático en frío.

En general, la elección entre diferentes estilos y procesos CIP específicos depende de los objetivos específicos de su proyecto y de las características de los materiales involucrados. El procesamiento de bolsas húmedas es adecuado para investigación experimental y producción de lotes pequeños, mientras que el procesamiento de bolsas secas es ideal para la producción de grandes volúmenes de formas simples. El prensado isostático en caliente ofrece la ventaja de conseguir piezas más densas y resistentes.

Funcionamiento y usos de las prensas isostáticas en caliente

Uso de mezclas de gases y alta temperatura en HIP.

El prensado isostático en caliente (HIP) es un método de procesamiento de materiales que los comprime aplicando alta temperatura y presión isostática simultáneamente. Utiliza mezclas de gases, normalmente argón, como medio de presión. HIP puede alcanzar temperaturas de varios cientos a 2000 °C y presiones de varias decenas a 200 MPa.

Los equipos HIP vienen en varios tamaños, con máquinas compactas utilizadas para piezas pequeñas y equipos de tamaño industrial para piezas industriales grandes. Los componentes a prensar se cargan en la cámara de la máquina, que puede cargarse desde arriba o desde abajo según la máquina. Las computadoras programan el equipo para producir los resultados deseados, lo que permite a los usuarios controlar el aumento de temperatura, la presión y la duración del proceso.

Funcionamiento de HIP aumentando la temperatura y la presión simultáneamente.

Las prensas isostáticas calientes utilizan mezclas de gases, como argón, calentados hasta 3000º F y presurizados hasta 100,000 psi para procesar polvos y otros materiales en metales, plásticos y cerámicas densos preformados. El proceso HIP implica introducir gas en el horno HIP y aumentar simultáneamente la temperatura y la presión. Esta combinación agrega densidad a los materiales que se procesan.

HIP funciona sometiendo los materiales a la misma presión en todas las direcciones, permitiendo que los huecos colapsen y las superficies se unan por difusión. Esto elimina defectos y logra una densidad casi teórica en los materiales procesados. HIP es particularmente eficaz en el procesamiento de cerámicas de alto rendimiento, ferritas, carburos cementados, superaleaciones a base de níquel, polvos de titanio, acero para herramientas de alta velocidad y para la unión por difusión de materiales similares y diferentes.

Aplicaciones de HIP en el procesamiento de cerámicas de alto rendimiento, ferritas y carburos cementados, entre otros.

El prensado isostático en caliente (HIP) tiene una amplia gama de aplicaciones en diversas industrias. Se utiliza en los sectores automotriz, aeroespacial, militar, equipo pesado, maquinaria industrial, marino, petróleo y gas y médico.

En pulvimetalurgia, HIP permite la compresión de polvos metálicos a altas temperaturas y presiones, creando un producto con una microestructura recocida homogénea y mínimas impurezas. HIP es crucial en el procesamiento, desde el diseño de la aleación hasta la fabricación de componentes, y es esencial para los componentes aeroespaciales. El proceso HIP se puede ampliar utilizando equipos con una zona caliente de 150 mm de diámetro x 300 mm de largo.

El equipo de prensado isostático en caliente consta de un recipiente de alta presión, un horno de calentamiento, un compresor, una bomba de vacío, un tanque de almacenamiento, un sistema de enfriamiento y un sistema de control por computadora. El recipiente de alta presión es el dispositivo clave del equipo.

En general, el prensado isostático en caliente (HIP) es un proceso valioso para aumentar la densidad de los materiales, eliminar defectos y mejorar las propiedades mecánicas en diversas aplicaciones e industrias.

Aplicaciones adicionales de las prensas isostáticas en caliente

El prensado isostático en caliente (HIP) es un proceso de fabricación versátil que ofrece varias aplicaciones adicionales más allá de su uso tradicional en la conformación de redes, la compactación de acero para herramientas de alta velocidad y la unión. Este artículo explora algunas de estas aplicaciones y destaca las ventajas de utilizar prensas isostáticas calientes en diversas industrias.

Eliminación de huecos en piezas fundidas aeroespaciales

Uno de los beneficios clave del prensado isostático en caliente es su capacidad para eliminar huecos en las piezas fundidas, particularmente en la industria aeroespacial. Los huecos, también conocidos como porosidades, son pequeños agujeros o impurezas que pueden afectar negativamente la calidad y el rendimiento de las piezas metálicas. Al someter las piezas fundidas a altas temperaturas y presión de gas isostático, el prensado isostático en caliente elimina estos huecos, lo que da como resultado piezas fundidas aeroespaciales de mayor calidad y confiabilidad.

Eliminación de defectos de piezas fundidas y tratamiento de productos dañados por fluencia

Además de eliminar los huecos, el prensado isostático en caliente también se puede utilizar para eliminar otros defectos de las piezas fundidas y tratar productos dañados por fluencia. La fluencia se refiere a la deformación gradual de materiales bajo tensión constante, lo que puede provocar fallas estructurales en aplicaciones de alta temperatura. Al someter los productos dañados por fluencia a un prensado isostático en caliente, se pueden reparar los defectos y restaurar el rendimiento del material.

Expansión a la fabricación aditiva de cerámica

El interés en la fabricación aditiva cerámica ha aumentado constantemente en los últimos años, particularmente en los sectores aeroespacial y automotriz. Se espera que el prensado isostático en caliente desempeñe un papel importante en este campo, ya que ofrece una solución viable para consolidar y tratar térmicamente materiales cerámicos. Con su capacidad para crear materiales totalmente densos y unir materiales similares y diferentes, el prensado isostático en caliente es muy adecuado para la fabricación de componentes cerámicos únicos y rentables.

Ventajas de las herramientas de prensado isostático en caliente

Las herramientas de prensado isostático en caliente ofrecen varias ventajas en diversas industrias. Éstos son algunos de los beneficios clave:

Densidad alta y uniforme: El prensado isostático en caliente permite la compactación de materiales en polvo con una densidad alta y uniforme en todas las direcciones. Esto da como resultado un mejor rendimiento y estabilidad del material.

Mayor flexibilidad de diseño: a diferencia de los métodos de conformado tradicionales, el prensado isostático en caliente elimina las limitaciones en la geometría de la pieza impuestas por matrices rígidas. Esto abre posibilidades para crear formas complejas y diseños intrincados.

Utilización eficiente del material: El prensado isostático en caliente es muy eficiente al utilizar materiales costosos y difíciles de compactar, como superaleaciones, titanio y acero inoxidable. Esto reduce el desperdicio de material y mejora la rentabilidad.

En conclusión, las prensas isostáticas en caliente tienen aplicaciones adicionales más allá de sus usos tradicionales en la conformación de redes, la compactación de acero para herramientas de alta velocidad y el pegado. Desde la eliminación de huecos en piezas fundidas aeroespaciales hasta el tratamiento de productos dañados por fluencia y la habilitación de la fabricación aditiva de cerámica, el prensado isostático en caliente ofrece una solución versátil para mejorar el rendimiento del material y crear componentes de alta calidad. Con sus numerosas ventajas, las herramientas de prensado isostático en caliente son un activo valioso en diversas industrias.

Tipos de prensas isostáticas en caliente

Diferentes estilos para necesidades industriales y de laboratorio.

Prensado isostático en caliente para fabricación aditiva de metales

Prensado isostático en frío

El diseño y fabricación de estas prensas normalmente incluye controles programables, lo que permite a los usuarios prensar productos con mayor precisión, consistencia y de acuerdo con requisitos específicos. Aunque muchas prensas de laboratorio son aptas para encimera, también hay muchas prensas de suelo disponibles. De cualquier manera, no es raro encontrar prensas de laboratorio diseñadas con dos columnas y cuatro columnas y que presionan ya sea de forma manual o automática.

Con una selección tan amplia de prensas de laboratorio en el mercado, podría resultar confuso cuál es la más adecuada para un trabajo en particular. Un factor importante a recordar al elegir este tipo particular de prensa hidráulica es ¿cuánta fuerza se necesita para una muestra específica? También es necesario considerar cuánto espacio hay en el laboratorio, cuánta energía y fuerza se requiere para bombear la prensa y si la prensa tendrá que moverse o no.

Las prensas isostáticas en frío, las prensas isostáticas en caliente y las prensas isostáticas en caliente son un tipo de equipo que utiliza gases a alta presión para procesar materiales. Se basan en el principio de calentar o enfriar el gas hasta una determinada temperatura y luego aplicar una presión uniforme al material a través de un recipiente cerrado. Este método puede mejorar la densidad, estructura y propiedades de los materiales y es adecuado para cerámicas, metales, composites, etc.

La principal diferencia entre las prensas isostáticas frías, las prensas isostáticas calientes y las prensas isostáticas calientes son sus temperaturas altas y bajas durante el conformado y la consolidación. Las prensas isostáticas en frío se utilizan generalmente en ambientes a temperatura ambiente y son adecuadas para materiales sensibles a la temperatura como cerámica, polvos metálicos, etc. Las prensas isostáticas en caliente funcionan a temperatura media y son adecuadas para materiales con ciertos requisitos de temperatura, como plásticos, caucho, etc. La temperatura de trabajo de la prensa isostática caliente es alta, adecuada para materiales con requisitos de alta temperatura, como metales, aleaciones, etc.

En resumen, el prensado isostático en frío y el prensado isostático en caliente representan enfoques distintos para el procesamiento de materiales, cada uno con sus propias ventajas. La decisión entre los dos depende de los objetivos específicos de su proyecto y de las características de los materiales involucrados.

Otras industrias que aplican prensa isostática incluyen: farmacéutica, explosivas, química, ferritas de combustible nuclear. Hay dos tipos principales de prensas isostáticas; prensas isostáticas en frío (CIP) que funcionan a temperatura ambiente y prensas isostáticas en caliente (HIP) que funcionan a temperaturas elevadas.

Conclusión

En conclusión, las prensas isostáticas, tanto en frío como en caliente, ofrecen una amplia gama de aplicaciones y ventajas en diversas industrias. Las prensas isostáticas en frío (CIP) son conocidas por su capacidad para crear productos con densidad uniforme, tensiones internas reducidas y mayor resistencia en verde. También proporcionan beneficios económicos a través de su eficiente proceso de fabricación. Por otro lado, las prensas isostáticas calientes (HIP) utilizan mezclas de gases y altas temperaturas para procesar materiales como cerámica y carburos cementados. Son muy eficaces para eliminar defectos, unir y dar forma al acero para herramientas de alta velocidad. En general, las prensas isostáticas desempeñan un papel crucial para lograr productos de alta calidad con un rendimiento constante.

Si está interesado en este producto, puede navegar por el sitio web de nuestra empresa: https://kindle-tech.com/product-categories/isostatic-press . Como fabricante de equipos de laboratorio líder en la industria, estamos comprometidos a brindarle lo más avanzado y Soluciones de equipos de laboratorio de alta calidad. Ya sea que se dedique a la investigación científica, la enseñanza o la producción industrial, nuestros productos satisfarán sus necesidades de equipos de laboratorio precisos y confiables.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Placa de Cerámica de Circonio Estabilizado con Itria Mecanizada de Precisión para Ingeniería de Cerámicas Finas Avanzadas

Artículos relacionados

- ¿Qué es la máquina de prensado isostático?

- Procesos de producción de varillas cerámicas de circonio: Prensado isostático frente a prensado en seco

- Guía completa de prensado isostático: tipos, procesos y características(3)

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Cómo ayudan las prensas isostáticas a eliminar defectos en los materiales