Introducción al grafito isostático

Definición y propiedades

El grafito isostático se elabora meticulosamente mediante un proceso conocido como prensado isostático, que le confiere una estructura uniforme, una alta densidad y una isotropía notable. Esta uniformidad es el sello distintivo de su rendimiento superior en diversas aplicaciones industriales. La clasificación del grafito isostático en ultrafino, fino y grueso se basa principalmente en el diámetro de sus partículas, y cada tipo ofrece distintas ventajas en función de los requisitos específicos de la aplicación.

| Diámetro de las partículas | Características | Aplicaciones |

|---|---|---|

| Ultrafino | Tamaño de partícula extremadamente pequeño, alta pureza | Componentes de precisión, industria de semiconductores |

| Fino | Tamaño de partícula pequeño, alta densidad | Elementos calefactores de alto rendimiento, crisoles |

| Grueso | Granulometría más grande, alta resistencia | Componentes estructurales, aplicaciones pesadas |

Esta clasificación no sólo pone de manifiesto la versatilidad del grafito isostático, sino que también subraya su adaptabilidad a una amplia gama de necesidades industriales, lo que lo convierte en un material indispensable en sectores como la industria fotovoltaica.

Características

El grafito isostático es conocido por sus excepcionales propiedades físicas y químicas, que lo convierten en un material preferido en diversas industrias de alta tecnología. Sualta resistencia garantiza durabilidad y resistencia a las tensiones mecánicas, mientras que sualta densidad contribuye a una conductividad térmica y eléctrica superior. Laalta pureza minimiza las impurezas que podrían afectar a su rendimiento, mejorando su fiabilidad general.

En términos deestabilidad químicael grafito isostático permanece inerte en una amplia gama de entornos químicos, lo que lo hace ideal para aplicaciones en las que la resistencia a sustancias corrosivas es crucial. Suconductividad térmica y eléctrica que permite una transferencia de calor y una conducción eléctrica eficaces, esenciales en aplicaciones de alta temperatura y alta energía.

Además, el grafito isostático presenta una notableresistencia a la temperatura y a la radiaciónlo que le permite mantener su integridad estructural y su rendimiento en condiciones extremas. Sulubricidad reduce la fricción en las piezas móviles, alargando la vida útil de los componentes. Por último, lafacilidad de transformación del material permite darle forma y mecanizarlo para cumplir especificaciones precisas, lo que facilita su integración en sistemas complejos.

Aplicaciones en la industria fotovoltaica

Producción de material de polisilicio

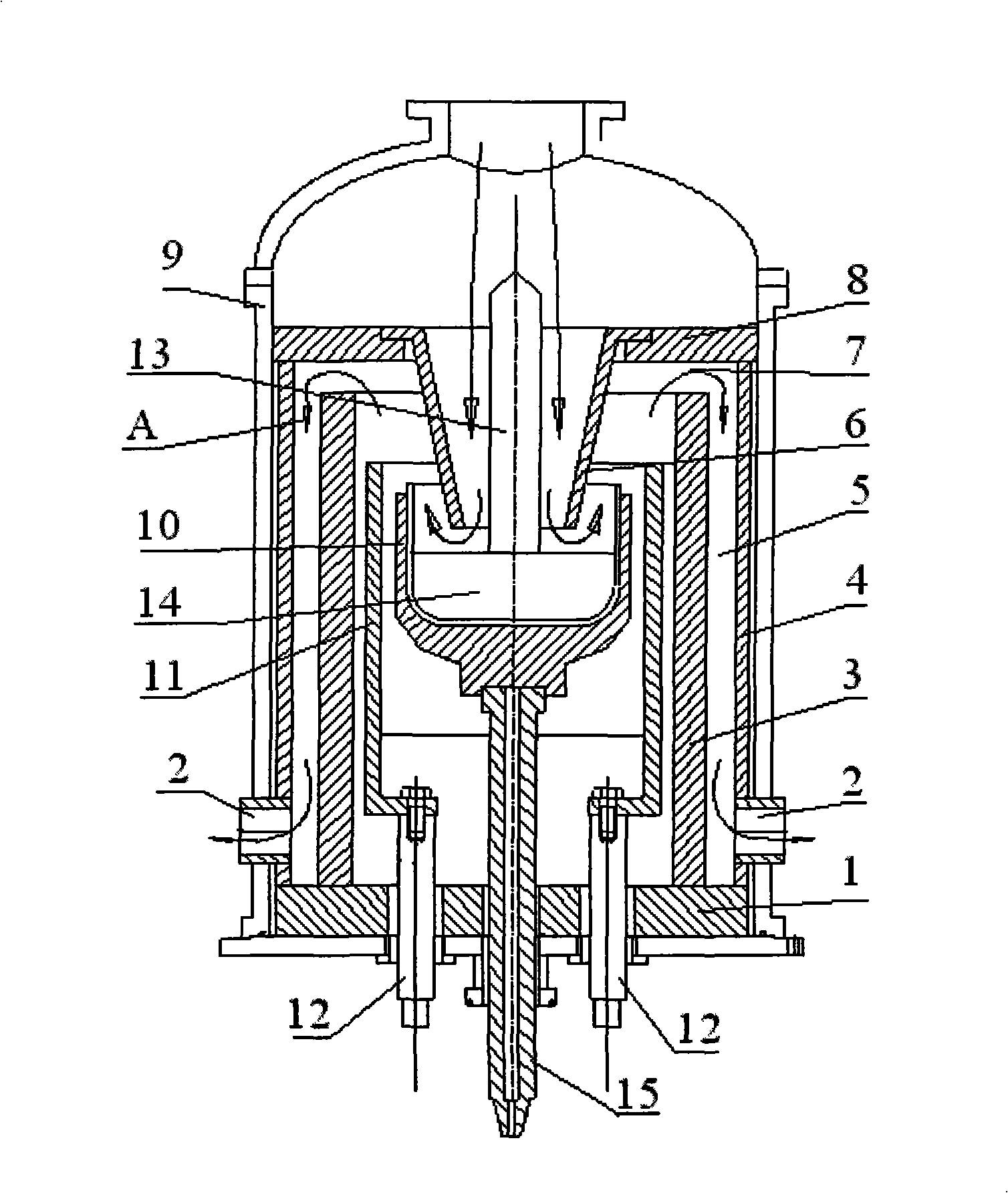

El grafito isostático desempeña un papel crucial en la producción de polisilicio, un material clave en la industria fotovoltaica. Se utiliza en diversos componentes críticos, como dispositivos de síntesis de HCL, válvulas, distribuidores de gas, elementos calefactores y barriles aislantes. Estos componentes son esenciales para la síntesis eficaz y controlada del polisilicio, que implica la descomposición térmica del gas silano.

La resistividad del polisilicio es notablemente superior a la del silicio monocristalino, incluso con el mismo nivel de dopaje. Esta discrepancia se debe a que los dopantes tienden a segregarse a lo largo de los límites de grano, dejando menos átomos dopantes dentro de los granos. Además, los defectos en estos límites reducen la movilidad de los portadores y crean enlaces colgantes que pueden atrapar portadores libres.

El proceso de deposición del polisilicio implica la pirólisis, o descomposición térmica, del gas silano. Este proceso produce silicio sólido en la superficie e hidrógeno como gas de escape. Los ingenieros de procesos suelen emplear un proceso por lotes en un horno LPCVD de pared caliente, utilizando valores aproximados para controlar la reacción. Para optimizar el proceso, los ingenieros pueden diluir el silano con un gas portador de hidrógeno, que suprime la descomposición en fase gaseosa del silano. Esto es crucial porque la descomposición en fase gaseosa puede provocar una lluvia de partículas de silicio sobre la película en crecimiento, causando rugosidades en la superficie. En consecuencia, los ingenieros modifican las condiciones de deposición, a menudo adaptando las utilizadas para la deposición de silicio amorfo, para lograr una reacción más lenta y controlada.

Al aprovechar el grafito isostático en estas aplicaciones críticas, se mejora el proceso de producción de polisilicio, lo que conduce a un silicio de grado solar de mayor calidad y más eficiente.

Campo térmico del crecimiento monocristalino

En el intrincado proceso de crecimiento de un solo cristal, el control preciso de los campos térmicos es primordial. Este control se facilita mediante el uso de componentes especializados, cada uno meticulosamente elaborado a partir de grafito isostático. Los componentes integrales de este proceso incluyen crisoles, calentadores, barriles aislantes y tubos guía.

Los crisoles, a menudo el recipiente elegido para fundir y cristalizar materiales, requieren materiales que puedan soportar temperaturas extremas y mantener la integridad estructural. El grafito isostático, famoso por su alta densidad y estructura uniforme, cumple estos estrictos requisitos. Del mismo modo, los calentadores, que son cruciales para mantener los gradientes de temperatura deseados, se benefician de la conductividad térmica y la estabilidad superiores del grafito isostático.

Los barriles aislantes desempeñan un papel fundamental a la hora de garantizar que la energía térmica se dirija precisamente allí donde se necesita, minimizando la pérdida de calor y optimizando el entorno de crecimiento. En este caso, la baja expansión térmica y la excelente resistencia al choque térmico del grafito isostático resultan inestimables. Por último, los tubos guía, que ayudan a alinear con precisión el cristal en crecimiento, requieren materiales que no sólo sean fuertes, sino también resistentes a los entornos corrosivos que suelen estar presentes en estos procesos. El grafito isostático, con su gran pureza y estabilidad química, es el material elegido en estas aplicaciones.

En resumen, los componentes que intervienen en el crecimiento monocristalino, desde los crisoles hasta los tubos guía, confían colectivamente en las propiedades únicas del grafito isostático para alcanzar los altos niveles de calidad y eficiencia que exige la industria.

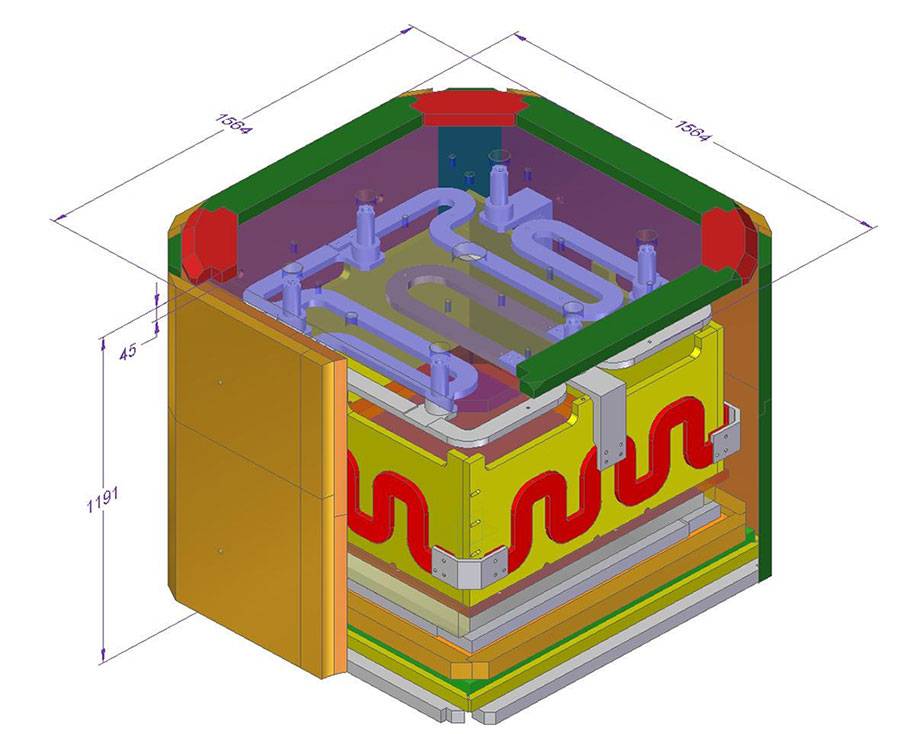

Campo térmico del lingote policristalino

En la producción de lingotes policristalinos, el campo térmico se gestiona meticulosamente para garantizar la distribución uniforme del calor, que es crucial para la calidad y consistencia del producto final. Este proceso depende en gran medida del uso de grafito isostático, un material conocido por su conductividad térmica superior y su integridad estructural.

El grafito isostático se emplea en varios componentes clave del campo térmico, como calentadores, bloques direccionales y placas laterales/de fondo. Estos componentes son esenciales para mantener los gradientes de temperatura precisos que se requieren durante el proceso de cristalización. Los calentadores, por ejemplo, están diseñados para suministrar calor uniforme en toda la superficie del lingote, mientras que los bloques direccionales guían el flujo de calor para garantizar que el crecimiento de los cristales esté alineado correctamente. Las placas laterales e inferiores, fabricadas con grafito isostático, proporcionan aislamiento y soporte adicionales al lingote, evitando pérdidas térmicas y garantizando que el calor se retenga dentro de las zonas críticas.

El uso de grafito isostático en estas aplicaciones no es una mera cuestión de comodidad, sino una necesidad dictada por los estrictos requisitos de la producción de lingotes policristalinos. La alta densidad y la estructura uniforme del material garantizan que pueda soportar las temperaturas extremas y las tensiones mecánicas asociadas a este proceso. Además, su estabilidad química y su resistencia al choque térmico lo convierten en la opción ideal para componentes expuestos a entornos agresivos.

En resumen, la integración del grafito isostático en el campo térmico de la producción de lingotes policristalinos es un testimonio de su incomparable rendimiento y fiabilidad en aplicaciones de alta temperatura. Este material no sólo mejora la eficacia y precisión del proceso de gestión térmica, sino que también contribuye a la calidad y rendimiento globales de los lingotes policristalinos.

Recubrimiento PEVCD para la producción de células

En el ámbito de los procesos de recubrimiento por deposición química en fase vapor mejorada por plasma (PEVCD), la fiabilidad y eficacia de los botes de grafito y los soportes de obleas son primordiales. Estos componentes se fabrican meticulosamente con grafito isostático, un material famoso por su estructura uniforme y sus excepcionales propiedades.

El grafito isostático, producido mediante un proceso de prensado isostático, ofrece un alto grado de isotropía y densidad. Esta uniformidad garantiza que la distribución de la temperatura en el sustrato sea constante, lo que resulta crucial para mantener la integridad de las obleas semiconductoras. El uso de grafito isostático en estas aplicaciones no sólo reduce el riesgo de daños debidos a la radiación y al bombardeo de iones, sino que también garantiza que las temperaturas de proceso se mantengan dentro del rango óptimo de 200 a 500°C. Esta reducción de la temperatura se ve facilitada por la asistencia del plasma, que favorece las reacciones químicas necesarias para la deposición de las películas finales.

Además, la conductividad térmica y eléctrica del grafito isostático mejora aún más su idoneidad para los procesos PEVCD. Estas propiedades garantizan que el calor se distribuya uniformemente, evitando puntos calientes que podrían comprometer la calidad de las películas depositadas. La estabilidad química del grafito isostático también desempeña un papel importante, ya que resiste la degradación en las condiciones de alta temperatura y reactividad típicas de las aplicaciones PEVCD.

En resumen, la integración del grafito isostático en los procesos de recubrimiento de PEVCD para la producción de células subraya el papel fundamental del material a la hora de garantizar la precisión, eficacia y fiabilidad de estas avanzadas técnicas de fabricación.

Especificaciones técnicas y demanda del mercado

Especificaciones del grafito isostático

El grafito isostático está disponible en varios tamaños para satisfacer las distintas aplicaciones de los calentadores, con unas dimensiones principales de 1100x1100 mm y 960x870 mm. Estos tamaños se eligen meticulosamente para garantizar un rendimiento óptimo en entornos de alta temperatura, donde los materiales de grafito tradicionales pueden quedarse cortos.

| Tamaño (mm) | Aplicación |

|---|---|

| 1100x1100 | Componentes de calentadores de alta capacidad |

| 960x870 | Elementos calefactores de precisión |

Más allá del tamaño, el grafito isostático se clasifica en tres niveles distintos en función de propiedades críticas como la densidad, la resistencia a la flexión y el contenido en cenizas. Esta categorización permite aplicaciones a medida, garantizando que cada nivel de grafito satisface las demandas específicas de la producción de equipos avanzados.

- Nivel 1: Alta densidad y resistencia a la flexión, bajo contenido en cenizas. Ideal para aplicaciones que requieren la máxima durabilidad y estabilidad térmica.

- Nivel 2: Densidad y resistencia a la flexión moderadas, contenido en cenizas ligeramente superior. Adecuado para aplicaciones generales a altas temperaturas.

- Nivel 3: Menor densidad y resistencia a la flexión, mayor contenido de cenizas. Utilizado en entornos térmicos menos exigentes donde la rentabilidad es una prioridad.

Estas clasificaciones garantizan que el grafito isostático pueda adaptarse con precisión a los requisitos exactos de diversos procesos industriales, desde la producción de polisilicio hasta el crecimiento de monocristales, mejorando así la eficacia y el rendimiento globales.

Demanda y crecimiento del mercado

La industria fotovoltaica ha sido testigo de un aumento significativo de la demanda de grafito especial, con un asombroso incremento del 51,80% en 2022. Se prevé que esta tendencia continúe, con un crecimiento de la demanda del 24,69% hasta el 46,91% en 2023. Este crecimiento está impulsado por el creciente número de hornos operativos en el mercado fotovoltaico, que actualmente consumen grafito isostático por un valor aproximado de 4.500 a 5.000 millones de RMB.

La floreciente demanda de grafito isostático está estrechamente ligada a su papel indispensable en diversas etapas de la producción fotovoltaica. Desde la síntesis de HCL en la producción de material de polisilicio hasta los campos térmicos del crecimiento de monocristales y la producción de lingotes policristalinos, el grafito isostático es integral para mantener los altos niveles de eficiencia y calidad requeridos en estos procesos.

Además, las especificaciones técnicas del grafito isostático, como su alta densidad, resistencia y conductividad térmica, lo convierten en el material preferido para aplicaciones que van desde crisoles y calentadores hasta barriles aislantes y barcos de grafito. La confianza de la industria en el grafito isostático queda aún más patente por el hecho de que los tamaños principales, como 1100x1100mm y 960x870mm, se adaptan a las necesidades específicas de las distintas aplicaciones de los calentadores.

En resumen, la insaciable demanda de grafito isostático por parte de la industria fotovoltaica es un testimonio de su papel fundamental para mejorar la eficiencia de la producción y garantizar la calidad de los productos fotovoltaicos. A medida que la industria siga expandiéndose, se espera que la demanda de este material especializado siga el mismo camino, impulsando un mayor crecimiento e innovación en el mercado.

Productos relacionados

- Placa de grafito de carbono fabricada por el método de prensado isostático

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

- Crisol de grafito puro de alta pureza para evaporación

- Horno de grafización de vacío de grafito vertical grande

- Horno de grafito al vacío para material negativo Horno de grafiación

Artículos relacionados

- Comprensión del prensado isostático en frío y sus aplicaciones

- Análisis de impacto de COVID-19 en el mercado mundial de prensado isostático

- Prensas isostáticas para aplicaciones aeroespaciales

- Las ventajas de utilizar el prensado isostático para sensores de oxígeno

- Horno CVD para el crecimiento de nanotubos de carbono