Variaciones de color tras la sinterización

Color oscuro tras la sinterización

Una temperatura máxima de sinterización más baja puede dar lugar a un tono más oscuro en el producto final, concretamente en la corona dental. Este fenómeno se produce porque el material no alcanza la temperatura necesaria para lograr la consistencia de color deseada. Para mitigar este problema, es crucial calibrar y ajustar con precisión la temperatura máxima de sinterización.

La gestión adecuada de la temperatura es esencial. Si la temperatura es demasiado baja, es posible que el material no sinterice adecuadamente, dando lugar a una corona más oscura. Esto puede ser especialmente problemático en odontología estética, donde la coincidencia de color es crítica. Ajustar la temperatura de sinterización al nivel correcto garantiza que el material experimente los cambios químicos y físicos adecuados, lo que da lugar a un color más uniforme y deseable.

Además, es igualmente importante mantener un entorno de sinterización estable. Las fluctuaciones de temperatura, aunque sean mínimas, pueden afectar significativamente al color final de la prótesis. Utilizar estabilizadores y garantizar un suministro eléctrico constante puede ayudar a mantener la temperatura establecida, evitando así la aparición de tonos más oscuros.

En resumen, la clave para evitar una corona de color oscuro tras la sinterización reside en un control preciso de la temperatura y en mantener un entorno de sinterización estable.

Color claro tras la sinterización

Una temperatura máxima de sinterización elevada puede dar lugar a una corona de color claro. Para evitarlo, es crucial calibrar con precisión la temperatura máxima de sinterización. Además, los tratamientos posteriores a la sinterización, si se realizan varias veces, también pueden contribuir a un tono más claro. Por lo tanto, es aconsejable limitar la frecuencia de los procedimientos de glaseado para mantener la intensidad de color deseada.

En resumen, controlar la temperatura de sinterización y minimizar el número de tratamientos de postglaseado son estrategias clave para prevenir el desarrollo de coronas de color claro.

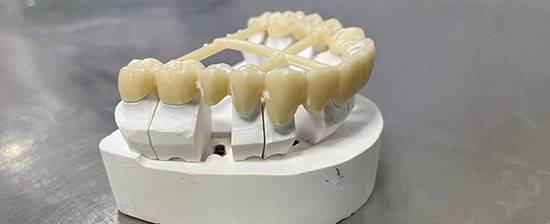

Dentaduras poco o demasiado cocidas

Dentaduras poco cocidas

Las prótesis poco cocidas se producen cuando la temperatura de sinterización real es inferior a la temperatura máxima preestablecida. Esta discrepancia puede atribuirse a varios factores, como la calibración incorrecta de la temperatura de sinterización y la inestabilidad de la tensión.

Para solucionar estos problemas, es fundamental calibrar la temperatura de sinterización con precisión. Esto garantiza que el horno alcance la temperatura máxima prevista, evitando así una cocción insuficiente. Además, la inestabilidad de la tensión puede provocar fluctuaciones en la temperatura de sinterización, lo que puede impedir que el horno alcance el máximo establecido.

El uso de un estabilizador para mantener la estabilidad de la tensión es esencial. Esto ayuda a alcanzar y mantener la temperatura establecida, garantizando así que las prótesis se sintericen correctamente. Garantizar un voltaje estable no sólo ayuda a alcanzar la temperatura de sinterización deseada, sino que también la mantiene constante durante todo el proceso.

En resumen, la calibración precisa de la temperatura y la estabilización del voltaje son fundamentales para evitar que las prótesis dentales queden poco cocidas. Estas medidas garantizan que el proceso de sinterización se lleve a cabo a la temperatura óptima, dando como resultado prótesis dentales de alta calidad.

Prótesis sobrecocidas

Las prótesis sobrecocidas son un problema común en los procedimientos de prótesis sinterizadas en hornos dentales, a menudo como resultado de una temperatura de sinterización excesivamente alta. Este fenómeno puede dar lugar a varios resultados no deseados, como el debilitamiento estructural, alteraciones del color y un deterioro general de la calidad de la prótesis.

Para solucionar este problema, es fundamental ajustar correctamente la curva de sinterización. Esto implica calibrar el horno para garantizar que la temperatura no supere el rango óptimo para los materiales específicos que se utilizan. Además, es esencial mantener un voltaje estable para evitar fluctuaciones que podrían elevar inadvertidamente la temperatura de sinterización por encima del nivel deseado.

| Síntoma | Causa | Solución |

|---|---|---|

| Debilitamiento estructural | Temperatura de sinterización elevada | Ajustar la curva de sinterización para mantener la temperatura óptima |

| Alteraciones del color | Sobrecocción | Garantizar una tensión estable y una temperatura de sinterización correcta |

| Calidad comprometida | Calor excesivo | Mantenimiento regular y calibración de los ajustes del horno |

Mediante una gestión meticulosa del proceso de sinterización, los profesionales dentales pueden evitar las dentaduras sobrecocinadas y garantizar la producción de restauraciones duraderas y de alta calidad.

Dentadura postiza con manchas negras

Causa y solución

Las restauraciones contaminadas antes de la sinterización o los hornos contaminados son los principales culpables de la aparición de manchas negras en las prótesis dentales después de la sinterización. Estos contaminantes a menudo incluyen residuos, aceites u otras impurezas que inadvertidamente encuentran su camino en la superficie de la dentadura o en la solera. La presencia de estos contaminantes puede provocar una sinterización desigual, lo que da lugar a antiestéticas manchas negras que comprometen la integridad estética y funcional de la dentadura.

Para mitigar este problema, los operarios deben adoptar protocolos de limpieza rigurosos. Antes de iniciar el proceso de sinterización, es imprescindible limpiar a fondo la dentadura para eliminar cualquier contaminante de la superficie. Para ello se utilizan agentes y técnicas de limpieza adecuados, diseñados específicamente para restauraciones dentales. Además, el mantenimiento y la limpieza periódicos de las chimeneas son cruciales. Esto implica eliminar cualquier residuo acumulado y asegurarse de que las superficies del hogar están libres de contaminantes que podrían transferirse a las dentaduras durante el proceso de sinterización.

La aplicación de estas medidas preventivas puede reducir significativamente la incidencia de manchas negras en las prótesis dentales, garantizando un producto final de mayor calidad y estéticamente más agradable.

Precauciones durante la sinterización

Colocación y manipulación adecuadas

Al preparar el proceso de sinterización, es fundamental colocar el disco de sinterización con el cuello hacia arriba. Esta orientación garantiza una distribución óptima del calor y minimiza el riesgo de deformación o daños en la restauración. Además, la restauración debe colocarse de forma que no entre en contacto con las paredes de la bandeja de sinterización. Esta precaución evita cualquier posible contaminación o calentamiento desigual que pudiera afectar al producto final.

Para evitar la contaminación cruzada y garantizar una sinterización uniforme, es esencial mantener una separación de al menos 2 mm entre las restauraciones individuales. Esta separación permite un flujo de aire y una circulación del calor adecuados, que son fundamentales para conseguir un resultado uniforme y de alta calidad.

Una vez finalizado el proceso de sinterización, es imprescindible esperar a que la temperatura del horno descienda por debajo de los 500 grados antes de retirar las prótesis. Este periodo de enfriamiento permite que los materiales se estabilicen y reduce el riesgo de choque térmico, que podría provocar grietas u otros problemas estructurales.

Por último, mantener la limpieza de la cámara del horno no es negociable. Una limpieza regular ayuda a evitar la acumulación de residuos y contaminantes que podrían afectar negativamente a la calidad de las prótesis dentales sinterizadas. Siguiendo estas pautas, los profesionales de la odontología pueden garantizar que sus procedimientos de sinterización den los mejores resultados posibles.

Productos relacionados

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

- Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio