Introducción a los moldes cilíndricos para prensas eléctricas de calentamiento de laboratorio

Los moldes cilíndricos para prensas eléctricas de laboratorio son fundamentales en diversas industrias, ya que ofrecen un control preciso y una transformación eficaz de los materiales. Esta completa guía profundiza en las características y aplicaciones avanzadas de estos moldes, destacando su importancia en la preparación de muestras y el procesamiento de materiales. Exploraremos los componentes y funcionalidades fundamentales, los principios de funcionamiento y las diversas tecnologías de calentamiento empleadas. Además, la guía cubrirá las complejidades del diseño, las especificaciones clave, las aplicaciones prácticas, las estrategias de mantenimiento y las innovaciones futuras, proporcionando una comprensión completa de cómo estos moldes mejoran la productividad y la calidad en los procesos industriales.

Tipos de tecnologías de calentamiento en moldes de prensa cilíndricos

En el ámbito de los moldes para prensas cilíndricas, se emplean diversas tecnologías de calentamiento para alcanzar las temperaturas necesarias para procesos como la sinterización y el tratamiento térmico. Estos métodos incluyen el calentamiento indirecto por resistencia, el calentamiento inductivo y la sinterización por corriente continua. Cada método tiene sus propias ventajas y desventajas, que influyen en su aplicabilidad en diferentes contextos industriales.

Diseño y características estructurales de los moldes de prensa cilíndricos

Los moldes de prensa cilíndricos forman parte integral de diversos procesos de fabricación, especialmente en la producción de piezas complejas mediante métodos como el sinterizado y el moldeo por inyección de plástico. Estos moldes se diseñan con precisión para garantizar una distribución uniforme de la presión y la temperatura, que son fundamentales para conseguir productos finales de alta calidad.

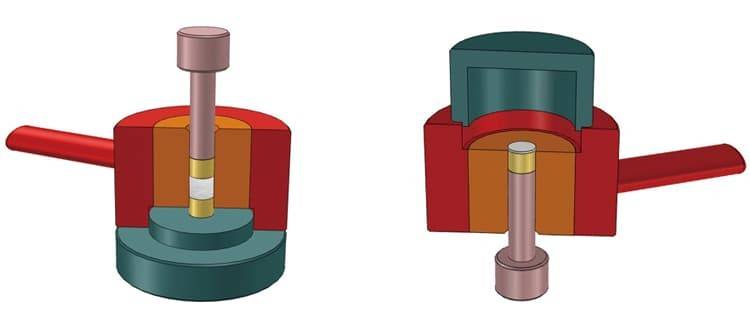

Diseño mecánico y componentes

El diseño mecánico de los moldes de prensas cilíndricas incluye varios componentes clave, como columnas, platinas deslizantes y sistemas hidráulicos. Las columnas, a menudo situadas en lugares estratégicos como esquinas, laterales o extremos, proporcionan soporte estructural y evitan la deflexión de las platinas. Estas columnas deben ser lo suficientemente robustas como para absorber las tensiones diagonales y mantener la integridad del molde bajo presión.

Las platinas deslizantes son otro elemento crucial, normalmente accionadas por casquillos autolubricantes para garantizar un movimiento suave y preciso. Estas pletinas suelen ser de acero cromado para aumentar su durabilidad y resistencia al desgaste. El tamaño y el grosor de las platinas se calculan cuidadosamente para distribuir la presión uniformemente por todo el molde, evitando cualquier tensión localizada que pudiera provocar defectos en el producto final.

Sistemas hidráulicos

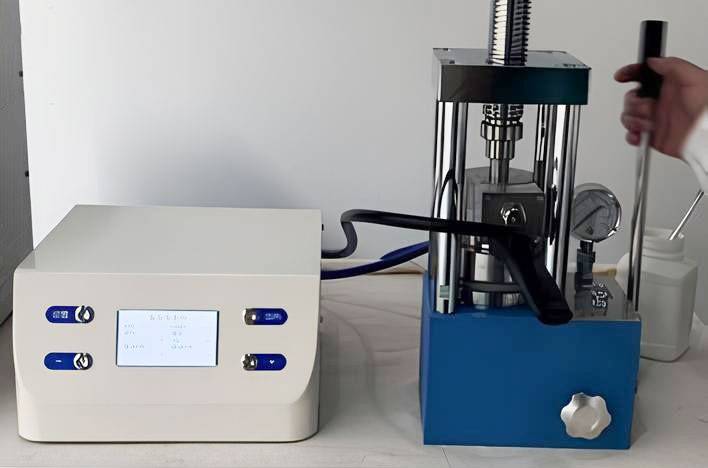

Los sistemas hidráulicos de los moldes de prensas cilíndricas están diseñados para proporcionar una presión controlada y ajustable. Estos sistemas pueden ejercer tonelajes de prensado calibrados para adaptarse al tamaño de las piezas que se están moldeando. La presión suele aplicarse tanto desde arriba como desde abajo, lo que garantiza una compresión uniforme del material. Los sistemas hidráulicos avanzados pueden incluir regulación digital de la presión para mantener un control preciso sobre la fuerza de cierre, lo que resulta esencial para aplicaciones que requieren una gran precisión.

Control de la temperatura

La distribución uniforme de la temperatura es vital en los moldes de prensas cilíndricas, especialmente cuando se trata de materiales termoplásticos. Los moldes están equipados con elementos calefactores, como elementos calefactores planos, para mantener temperaturas constantes en toda la superficie de la platina. Los métodos de control de la temperatura incluyen el calentamiento eléctrico, el calentamiento por aceite y el calentamiento por vapor, siendo el vapor especialmente popular en regiones como la India debido a su eficacia y a sus costes operativos relativamente más bajos.

Sistemas de refrigeración

Los sistemas de refrigeración también forman parte integral del diseño del molde, especialmente en el caso de los materiales termoplásticos que requieren una refrigeración controlada para solidificarse. Estos sistemas permiten el enfriamiento de las platinas a una velocidad controlada, garantizando que el material alcance la temperatura de solidificación antes de que se abra el molde. Este proceso de enfriamiento controlado ayuda a evitar alabeos y otros defectos relacionados con la temperatura en el producto final.

Ciclos de moldeo y automatización

Los moldes de prensas cilíndricas suelen admitir varios ciclos de moldeo, cada uno con pasos personalizables para desplazamientos, configuraciones de temperatura y configuraciones de presión. Estos ciclos se gestionan a través de un controlador lógico programable (PLC) con una pantalla táctil fácil de usar, que permite a los operarios definir y ajustar el proceso de moldeo según requisitos específicos.

Seguridad y conformidad

Las características de seguridad son también un aspecto crítico del diseño de moldes para prensas cilíndricas. Entre ellas se incluyen puertas de protección con cierres de seguridad, zonas de moldeo cerradas para facilitar la aspiración de humos y el cumplimiento de normas como el etiquetado CE. Estas características garantizan que el molde funcione de forma segura y cumpla las normas del sector, protegiendo tanto a los operarios como al medio ambiente.

En conclusión, el diseño y las características estructurales de los moldes para prensas cilíndricas están meticulosamente concebidos para garantizar la precisión, la eficacia y la seguridad en diversos procesos de fabricación. Mediante la integración de avanzados sistemas de control mecánico, hidráulico y térmico, estos moldes permiten la producción de piezas de alta calidad con características consistentes.

Aplicaciones de los moldes para prensas eléctricas cilíndricas de laboratorio

Los moldes cilíndricos para prensas eléctricas de laboratorio son herramientas versátiles con una amplia gama de aplicaciones en varias industrias. Estos moldes son especialmente esenciales en sectores como la fabricación de caucho, la pulvimetalurgia y la preparación de muestras. Su capacidad para proporcionar estabilidad y uniformidad a las muestras compactadas los hace indispensables tanto en la investigación como en la industria.

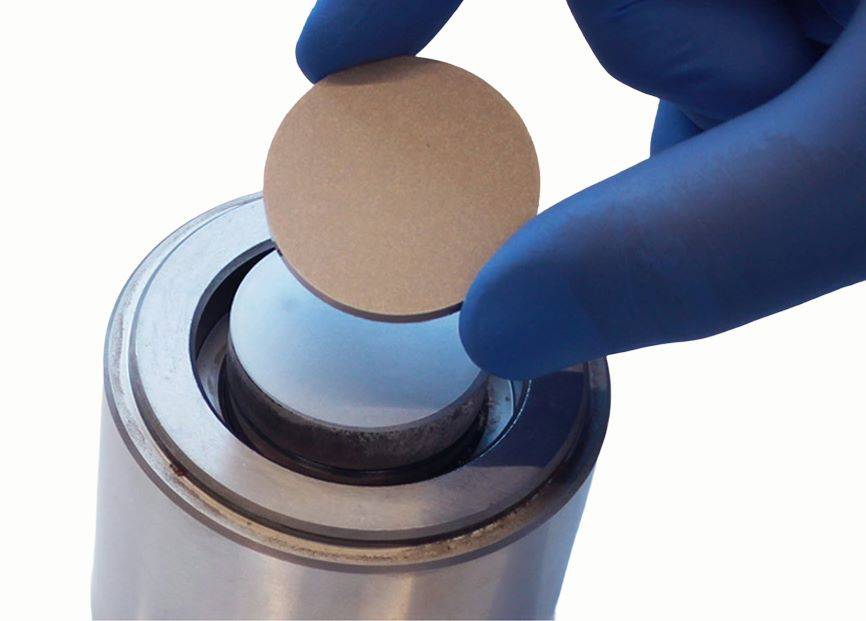

Pulvimetalurgia

La pulvimetalurgia es otro campo en el que se utilizan mucho los moldes de prensa cilíndricos. Esta técnica consiste en compactar polvos metálicos para darles la forma deseada y, a continuación, sinterizar el polvo compactado para crear un objeto sólido. Los moldes cilíndricos garantizan una compactación uniforme de los polvos metálicos, lo que es fundamental para la integridad estructural del producto final. Entre las industrias que recurren a la pulvimetalurgia se encuentran la automoción, la aeroespacial y la electrónica, donde componentes como engranajes, cojinetes y filtros se fabrican habitualmente con este método.

Preparación de muestras

En investigación y desarrollo, los moldes de prensa cilíndricos son vitales para la preparación de muestras. Se utilizan para crear gránulos de muestra a partir de una matriz de bromuro de potasio (KBr) y una muestra orgánica para espectroscopia infrarroja. Este método permite analizar la estructura molecular y la composición de la muestra. Además, estos moldes se utilizan para briquetar muestras inorgánicas para espectroscopia de fluorescencia de rayos X (XRF), esencial para determinar la composición elemental de los materiales. Otras aplicaciones incluyen el prensado de películas delgadas de polímeros mediante pletinas calentadas para la toma de muestras por transmisión mediante espectroscopia IR, la fabricación de pastillas y el laminado.

Industria farmacéutica

La industria farmacéutica se beneficia considerablemente de las prensas de laboratorio. Estas prensas se utilizan para crear comprimidos y cápsulas, garantizando que el medicamento tenga la dosis y consistencia correctas. La uniformidad que proporcionan los moldes de prensas cilíndricas es crucial para la eficacia del producto final. Además, estas prensas también se utilizan en investigación y desarrollo para probar nuevas fórmulas y crear prototipos.

Investigación y desarrollo

Las prensas de laboratorio se utilizan ampliamente en trabajos de investigación y desarrollo, pruebas, tiradas cortas, producción limitada, fabricación celular y fabricación ajustada. Proporcionan una forma rentable y eficaz de producir muestras y prototipos para diversas aplicaciones. La versatilidad de estas prensas las convierte en una herramienta esencial para científicos e ingenieros que trabajan en nuevos materiales y productos.

En conclusión, los moldes cilíndricos para prensas eléctricas de laboratorio son parte integral de numerosas industrias y aplicaciones. Su capacidad para proporcionar uniformidad y estabilidad en muestras compactadas los hace inestimables en la fabricación de caucho, la pulvimetalurgia, la preparación de muestras, la industria farmacéutica, el laminado y el moldeo de plásticos. A medida que avanza la tecnología, estos moldes siguen evolucionando, ofreciendo aún más precisión y eficacia en diversos procesos industriales.

Mantenimiento y resolución de problemas de los moldes de prensa cilíndricos

Los moldes de prensa cilíndricos son esenciales para producir granulados uniformes y de alta calidad en diversas industrias, como la farmacéutica, la cerámica y la metalúrgica. Un mantenimiento adecuado y la resolución de problemas son cruciales para garantizar la longevidad y el rendimiento óptimo de estos moldes. Esta sección proporciona directrices completas sobre el mantenimiento de moldes de prensas cilíndricas, problemas comunes y consejos eficaces para la solución de problemas.

Pautas de mantenimiento

-

Limpieza regular:

- Limpieza diaria: Después de cada uso, limpie a fondo el molde para eliminar cualquier resto de polvo o suciedad. Utilice un cepillo suave y un disolvente suave para no dañar la superficie.

- Limpieza semanal a fondo: Desmonte el molde y limpie cada componente por separado. Compruebe si hay desgaste o daños y sustitúyalos si es necesario.

-

Lubricación:

- Aplique una fina capa de lubricante de alta calidad a las piezas móviles del molde. Esto ayuda a reducir la fricción y evita la oxidación.

- Utilice un lubricante recomendado por el fabricante para garantizar su compatibilidad y eficacia.

-

Inspección:

- Inspección diaria: Antes de cada uso, inspeccione el molde para detectar cualquier signo visible de daño, como grietas, abolladuras o desgaste.

- Inspección mensual: Realice una inspección más exhaustiva, que incluya la comprobación de la alineación de los componentes y el apriete de los pernos.

-

Almacenamiento:

- Guarde el molde en un lugar seco y sin polvo cuando no lo utilice.

- Cubra el molde con una cubierta protectora para evitar la acumulación de polvo.

Problemas comunes y consejos para solucionarlos

-

Tamaño de pellets inconsistente:

- Causa: Distribución desigual del polvo en la cavidad o desgaste en los componentes del molde.

- Solución: Asegúrese de que el polvo se distribuye uniformemente en la cavidad y compruebe si hay desgaste en los componentes del molde. Sustituya las piezas desgastadas.

-

Pellets pegajosos:

- Causa: Lubricación insuficiente o alto contenido de humedad en el polvo.

- Solución: Aplique más lubricante al molde y asegúrese de que el polvo esté seco antes de prensar.

-

Alto índice de desgaste:

- Causa: Manipulación inadecuada o uso del molde por encima de su capacidad recomendada.

- Solución: Manipule el molde con cuidado y asegúrese de que se utiliza dentro de su capacidad especificada. Sustituya rápidamente cualquier pieza desgastada.

-

Fugas:

- Causa: Pernos sueltos o juntas dañadas.

- Solución: Apriete los pernos y sustituya las juntas dañadas. Compruebe la alineación de los componentes para evitar desajustes.

-

Mala calidad del pellet:

- Causa: Presión inadecuada o distribución desigual de la presión.

- Solución: Asegúrese de que se aplica la presión correcta y de que ésta se distribuye uniformemente por el molde. Ajuste la presión si es necesario.

Técnicas avanzadas de mantenimiento

-

Mantenimiento preventivo:

- Programe revisiones periódicas de mantenimiento preventivo para identificar y solucionar posibles problemas antes de que se agraven.

- Lleve un registro de mantenimiento para hacer un seguimiento del historial del molde y de cualquier problema que se haya encontrado.

-

Actualice los componentes:

- Considere la actualización a componentes más duraderos si el molde se utiliza con frecuencia y está sometido a altas presiones.

- Consulte al fabricante para obtener recomendaciones sobre piezas de repuesto de alta calidad.

-

Formación:

- Asegúrese de que los operarios reciben la formación adecuada sobre el uso y mantenimiento correctos del molde.

- Ofrezca formación de actualización periódica para reforzar las mejores prácticas y abordar cualquier nuevo reto.

Conclusión

El mantenimiento y la resolución de problemas de los moldes de prensas cilíndricas son esenciales para garantizar una producción constante de pellets de alta calidad. Siguiendo las directrices de mantenimiento y los consejos para la resolución de problemas que se ofrecen en esta sección, podrá prolongar la vida útil de sus moldes y mejorar su rendimiento. Las inspecciones periódicas, la limpieza adecuada y la sustitución oportuna de las piezas desgastadas son fundamentales para mantener la eficacia y fiabilidad de los moldes de prensas cilíndricas.

Tendencias e innovaciones futuras en la tecnología de moldes para prensas cilíndricas

El campo de la tecnología de moldes para prensas cilíndricas está en continua evolución, impulsado por la necesidad de mejorar la eficacia, la precisión y la versatilidad de los procesos de fabricación. Las tendencias e innovaciones emergentes se centran en mejorar las capacidades de los moldes de prensa, especialmente en las áreas de tecnologías de calentamiento y mejoras de materiales. Estos avances son cruciales para las industrias que dependen de la producción de grandes volúmenes de componentes cilíndricos, como la automoción, la aeroespacial y la electrónica.

Avances en las tecnologías de calentamiento

Una de las tendencias más significativas en la tecnología de moldes de prensa cilíndricos es el desarrollo de sistemas de calentamiento avanzados. Los métodos de calentamiento tradicionales suelen implicar calentadores externos o calentamiento por conducción, que pueden resultar ineficaces y lentos. Las innovaciones en el calentamiento por inducción, por ejemplo, ofrecen una solución de calentamiento más rápida y localizada. El calentamiento por inducción induce una corriente eléctrica dentro del material, calentándolo directamente desde dentro hacia fuera. Este método reduce significativamente los tiempos de calentamiento y el consumo de energía, lo que lo convierte en una opción más sostenible.

Además, la integración de sensores inteligentes y sistemas de control en las tecnologías de calefacción permite una gestión precisa de la temperatura. Estos sistemas pueden supervisar y ajustar las temperaturas en tiempo real, garantizando un calentamiento uniforme en todo el molde. Este nivel de control es esencial para mantener la calidad y uniformidad del producto final, especialmente en aplicaciones que requieren gran precisión, como en la fabricación de componentes electrónicos.

Mejoras en los materiales

Otra área crítica de innovación en la tecnología de moldes de prensas cilíndricas es el desarrollo de materiales avanzados. Los materiales tradicionales para moldes, como el acero, aunque robustos, pueden ser pesados y propensos al desgaste con el tiempo. La introducción de nuevos materiales, como aleaciones y compuestos de alta resistencia, ofrece una alternativa más ligera y duradera. Estos materiales pueden soportar presiones y temperaturas más elevadas, lo que los hace ideales para aplicaciones sometidas a grandes esfuerzos.

Además, el uso de materiales cerámicos en moldes está ganando adeptos. La cerámica ofrece una excelente estabilidad térmica y resistencia al desgaste, lo que la hace idónea para aplicaciones de alta temperatura. También proporcionan una mayor precisión dimensional, lo que resulta crucial para fabricar componentes con tolerancias estrechas. El desarrollo de nuevos compuestos cerámicos con propiedades mecánicas mejoradas es un área de investigación prometedora, que podría revolucionar la industria del molde.

Sistemas de automatización y control

La integración de sistemas avanzados de automatización y control es otra tendencia importante en la tecnología de moldes de prensa cilíndricos. Los moldes de prensa modernos están equipados con sofisticados sistemas de control que permiten supervisar y ajustar con precisión diversos parámetros, como la presión, la temperatura y el desplazamiento. Estos sistemas pueden almacenar múltiples ciclos de moldeo, cada uno con hasta 24 pasos, lo que permite procesos altamente personalizados y repetibles.

Por ejemplo, el sistema de refrigeración de las prensas modernas puede controlarse para solidificar materiales termoplásticos al ritmo óptimo, garantizando la calidad del producto final. Del mismo modo, los sistemas digitales de regulación de la presión proporcionan un control preciso de la fuerza de cierre, que es fundamental para mantener la integridad del molde y del producto.

Consideraciones medioambientales

La sostenibilidad medioambiental también está impulsando la innovación en la tecnología de moldes de prensas cilíndricas. Los fabricantes se centran cada vez más en reducir el consumo de energía y los residuos durante el proceso de moldeo. Esto incluye optimizar los ciclos de calentamiento y enfriamiento para minimizar el uso de energía y explorar el uso de materiales reciclables en los moldes.

En conclusión, el futuro de losmoldes de prensa cilíndricoscilíndrico está preparado para avances significativos, impulsados por la necesidad de mayor eficiencia, precisión y sostenibilidad. Las innovaciones en las tecnologías de calentamiento, las mejoras de los materiales, la automatización y las consideraciones medioambientales están llamadas a transformar la industria, permitiendo la producción de componentes cilíndricos de alta calidad con mayor velocidad y precisión. A medida que estas tecnologías sigan evolucionando, desempeñarán un papel crucial para apoyar el crecimiento y la innovación de diversas industrias en todo el mundo.

Productos relacionados

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Molde de Prensado Cilíndrico con Escala para Laboratorio

- Máquina de prensa hidráulica calentada con placas calentadas manuales integradas para uso en laboratorio

- Molde de Prensa Cilíndrico para Aplicaciones de Laboratorio

- Prensa de Calentamiento de Doble Placa para Laboratorio

Artículos relacionados

- Ventajas del Método del Electrodo Rotatorio

- Guía completa de hornos tubulares: Tipos, aplicaciones y consideraciones

- Técnicas de moldeo a presión por infrarrojos para aplicaciones distintas del moldeo

- La prensa de pellets KBr de sobremesa: una herramienta eficiente para uso en laboratorio

- Cómo elegir la prensa de laboratorio