Principios básicos del proceso de recubrimiento PVD

Evaporación

En un entorno de vacío, el material sólido, conocido como blanco, sufre una transformación a su estado gaseoso a través de diversos métodos, que implican principalmente el calentamiento. Este proceso, conocido como evaporación, es fundamental para el proceso de recubrimiento por deposición física en fase vapor (PVD). Se emplean varias técnicas para lograr esta transformación:

-

Evaporación térmica: Este método consiste en calentar el material objetivo hasta su temperatura de evaporación utilizando resistencias eléctricas u otros elementos calefactores. Una vez que el material alcanza su punto de vaporización, se convierte en gas, que se difunde y condensa en el sustrato para formar una película fina.

-

Evaporación por haz de electrones: En este caso, se dirige un haz de electrones de alta energía hacia el material objetivo, provocando su evaporación. Esta técnica es especialmente útil para materiales con puntos de fusión elevados, ya que el efecto de calentamiento localizado permite un control preciso del proceso de evaporación.

-

Evaporación por láser: Utilizando pulsos láser de alta energía, este método vaporiza el material objetivo. La evaporación por láser es ventajosa para preparar materiales complejos de película fina, ya que ofrece una gran precisión y puede utilizarse para evaporar materiales difíciles de manipular con los métodos tradicionales.

Cada uno de estos métodos tiene sus propias ventajas y se elige en función de los requisitos específicos del proceso de recubrimiento, como el tipo de material utilizado y las propiedades deseadas de la película resultante.

Transporte

El material gaseoso, una vez transformado en estado de vapor, sufre una difusión dentro de la cámara de vacío. Esta difusión es una fase crítica en el proceso de PVD, ya que influye directamente en la uniformidad y calidad de la posterior deposición de la película. Varios factores clave influyen significativamente en esta fase de transporte:

-

Presión del gas: La presión dentro de la cámara de vacío desempeña un papel fundamental. Las presiones más bajas suelen mejorar la eficacia de la difusión, garantizando que el material gaseoso se extienda de manera más uniforme por el sustrato. Por el contrario, las presiones más altas pueden provocar colisiones entre las moléculas de gas, reduciendo potencialmente la velocidad de difusión global y afectando a la uniformidad de la película.

-

Temperatura: La temperatura dentro del entorno de vacío es otra variable crucial. Las temperaturas más altas pueden acelerar el proceso de difusión, pero deben controlarse cuidadosamente para evitar daños térmicos al sustrato o la formación de depósitos no uniformes. Equilibrar la temperatura con otros parámetros del proceso es esencial para una difusión óptima.

-

Posición del sustrato: La disposición espacial del sustrato con respecto a la fuente del material gaseoso también es importante. Una alineación adecuada garantiza que el material gaseoso llegue a todas las zonas del sustrato de manera uniforme, evitando la sobredeposición o la infradeposición localizadas. Técnicas como la rotación o la inclinación del sustrato pueden ayudar a conseguir una cobertura más uniforme.

En resumen, el transporte de material gaseoso en vacío es un proceso lleno de matices que requiere un control meticuloso de la presión del gas, la temperatura y la posición del sustrato para garantizar el éxito de la deposición de una película de alta calidad.

Deposición

Durante la fase de deposición, el material gaseoso, que ha sido transportado al sustrato, comienza a enfriarse y condensarse. Este proceso de enfriamiento es crucial, ya que transforma el gas en una fina película sólida que se adhiere a la superficie del sustrato. El proceso de deposición no es un mero cambio físico, sino también transformativo, ya que altera significativamente las propiedades del sustrato en función de la aplicación específica.

El tipo de gas utilizado durante la deposición desempeña un papel fundamental a la hora de determinar la estructura y las características finales de la película. Por ejemplo, los gases inertes como el argón y el helio suelen emplearse para mantener la pureza de la película, garantizando que no se produzcan reacciones químicas no deseadas. Por otro lado, se introducen gases reactivos como el oxígeno, el nitrógeno y el flúor para crear compuestos específicos como óxidos, nitruros y fluoruros, mejorando la funcionalidad de la película para aplicaciones concretas.

Además, la presión del gas en la cámara de deposición es un parámetro crítico que influye tanto en la velocidad de deposición como en la calidad de la película. Las presiones de gas más bajas suelen dar lugar a películas más densas y homogéneas, deseables para muchas aplicaciones. Por el contrario, las presiones de gas más altas pueden dar lugar a películas más rugosas, lo que podría ser beneficioso en determinados contextos, como cuando se necesita una mayor superficie para mejorar la adhesión o la reactividad.

En resumen, el proceso de deposición es una sofisticada interacción de refrigeración, tipo de gas y presión, cada factor meticulosamente controlado para lograr las propiedades deseadas de la película. Esta cuidadosa orquestación garantiza que la película fina resultante cumpla los exigentes estándares requeridos por diversas industrias, desde la electrónica a la óptica y más allá.

Principales tipos de procesos PVD

Deposición por evaporación

La deposición por evaporación es una sofisticada técnica utilizada para producir películas finas calentando los materiales objetivo hasta su punto de vaporización. Este proceso es especialmente eficaz para metales y determinadas aleaciones, transformándolos de estado sólido a gaseoso mediante energía térmica. A continuación, los átomos vaporizados se condensan en el sustrato, formando una película fina uniforme y conforme. Este método suele llevarse a cabo en un entorno de alto vacío para minimizar las colisiones y la contaminación, garantizando la pureza y la integridad de la película depositada.

Una de las principales ventajas de la deposición por evaporación es su capacidad para crear películas de alta calidad con una excelente uniformidad y conformalidad. Esta técnica es versátil, capaz de depositar una amplia gama de materiales, incluidos metales, cerámicas y semiconductores. Sin embargo, el proceso requiere una configuración de alto vacío y es muy sensible a los factores ambientales, lo que puede restringir su aplicabilidad en determinados escenarios.

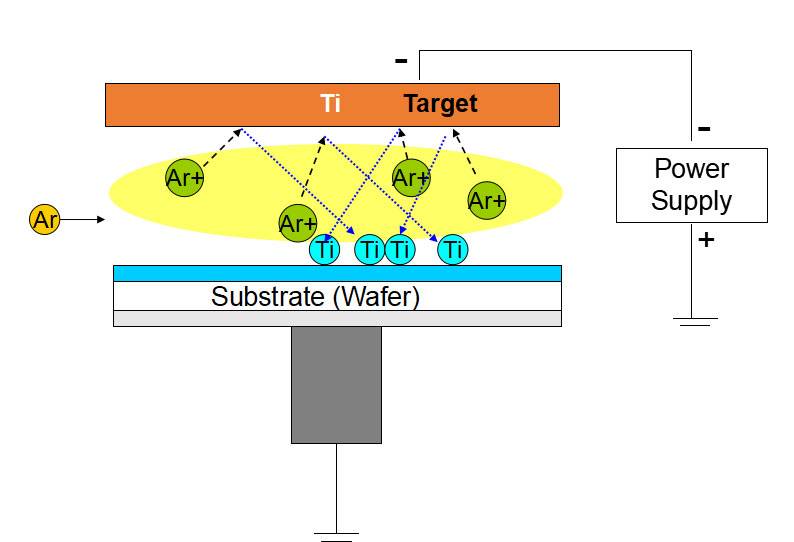

Deposición por pulverización catódica

La deposición por pulverización catódica es una sofisticada técnica de deposición física en fase vapor (PVD) que consiste en bombardear un material objetivo con partículas de alta energía, normalmente iones procedentes de un plasma. Este bombardeo hace que el material objetivo expulse átomos o moléculas, que se desplazan por el vacío y se condensan en un sustrato, formando una fina película. El proceso es versátil, aplicable a un amplio espectro de materiales, incluidos metales, óxidos y nitruros.

En la deposición por pulverización catódica, el material objetivo se expone a un plasma, a menudo compuesto por iones de argón y electrones. Estas partículas energéticas "desprenden" átomos del objetivo, creando una nube de átomos fuente. Esta nube se condensa en el sustrato, donde forma una fina película. La elección del material objetivo y las condiciones del plasma influyen significativamente en las características de la película depositada.

Un aspecto notable de la deposición por sputtering es el fenómeno de resputtering, en el que el material ya depositado puede ser reemitido por un bombardeo posterior de iones o átomos. Esto puede afectar a la uniformidad y el grosor de la película, lo que exige un control cuidadoso de los parámetros de deposición para lograr los resultados deseados.

La deposición por pulverización catódica se utiliza ampliamente en diversas industrias debido a su capacidad para producir películas densas y de alta calidad con una excelente adherencia al sustrato. Es especialmente favorecida por su aplicabilidad a una amplia gama de materiales, lo que la convierte en una herramienta versátil en la fabricación de películas finas avanzadas para electrónica, óptica y componentes mecánicos.

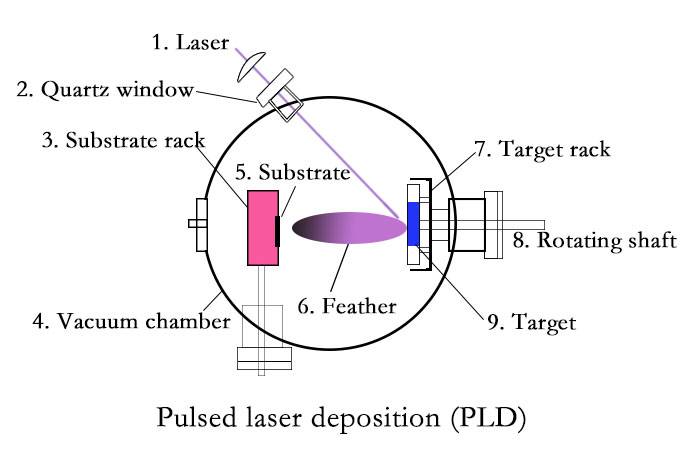

Deposición por láser pulsado (PLD)

La deposición láser pulsada (PLD) es un sofisticado proceso de evaporación que emplea pulsos láser de alta energía para vaporizar un material objetivo dentro de una cámara de vacío. Este método es especialmente adecuado para la preparación de películas finas complejas, por lo que es la opción preferida en diversas aplicaciones científicas e industriales.

El proceso PLD comienza con el rayo láser apuntando al material, haciendo que se vaporice y forme un penacho de plasma. A continuación, este plasma se deposita sobre un sustrato, donde se condensa para formar una fina película. La complejidad de este proceso, que implica evaporación, ablación, formación de plasma y exfoliación, requiere una cuidadosa optimización. A pesar del mayor tiempo y esfuerzo necesarios para gestionar las numerosas variables implicadas, la PLD ofrece varias ventajas.

Una de las principales ventajas de la PLD es su elevada velocidad de deposición, que agiliza considerablemente el proceso en comparación con otros métodos. Además, el PLD elimina la necesidad de filamentos, lo que simplifica el mantenimiento y reduce las posibles fuentes de contaminación. Esto hace que la PLD sea especialmente adecuada para aplicaciones que requieren gran precisión y pureza, como en las industrias electrónica y óptica.

En resumen, aunque la complejidad de la PLD exige un control meticuloso, su capacidad para producir películas finas complejas de alta calidad de forma eficiente y con un mantenimiento mínimo la convierte en una herramienta valiosa en el ámbito de los procesos de recubrimiento PVD.

Deposición química en fase vapor (CVD)

Aunque el depósito químico en fase vapor (CVD) difiere fundamentalmente del depósito físico en fase vapor (PVD), hay casos en los que estas dos técnicas se combinan para conseguir unas propiedades superiores de la película. El CVD, un método de deposición al vacío, es famoso por producir materiales sólidos de alta calidad y alto rendimiento, especialmente películas finas utilizadas en la industria de los semiconductores. El proceso consiste en exponer una oblea (sustrato) a uno o varios precursores volátiles, que reaccionan y/o se descomponen en la superficie del sustrato para formar el depósito deseado. Este método es versátil, capaz de depositar materiales de diversas formas, incluidas estructuras monocristalinas, policristalinas, amorfas y epitaxiales.

A diferencia del PVD, que se basa en procesos físicos como la evaporación o la pulverización catódica, el CVD aprovecha las reacciones químicas para depositar materiales. Este enfoque químico permite un mayor control sobre la composición y las propiedades de la película depositada. Sin embargo, en determinadas aplicaciones, el uso complementario de CVD y PVD puede producir películas con características mejoradas, como una mayor adherencia, mejores propiedades mecánicas o revestimientos más uniformes. Por ejemplo, las capas preliminares de PVD pueden utilizarse para crear una superficie más receptiva para las capas posteriores de CVD, optimizando así la calidad general de la película.

La integración del CVD con el PVD es especialmente beneficiosa en procesos de microfabricación complejos, en los que la combinación de técnicas de deposición química y física puede resolver problemas específicos que ninguno de los dos métodos podría resolver por sí solo. Este enfoque híbrido no sólo amplía la gama de materiales que pueden depositarse, sino que también mejora la funcionalidad y el rendimiento del producto final.

Aplicación de gases en el proceso PVD

Gases inertes

Los gases inertes, como el argón (Ar) y el helio (He), desempeñan un papel crucial en los procesos de deposición por pulverización catódica al actuar como gases portadores. Estos gases son los preferidos por su capacidad para mejorar la eficacia del sputtering del material objetivo sin provocar ninguna reacción química. Esta naturaleza no reactiva garantiza el mantenimiento de la pureza de la película depositada, lo que es esencial para conseguir revestimientos de alta calidad.

El uso de gases inertes no se limita a la deposición por pulverización catódica; también se emplean para evitar reacciones químicas no deseadas que pueden degradar una muestra. Normalmente, estas reacciones indeseables incluyen la oxidación y la hidrólisis, que suelen iniciarse por la presencia de oxígeno y humedad en el aire. Al sustituir estos elementos reactivos por gases inertes, se preserva la integridad de la muestra.

El argón, en particular, es el gas inerte más utilizado en diversas aplicaciones debido a su gran abundancia natural y a su coste relativamente bajo. Representa aproximadamente el 1% de la atmósfera terrestre, lo que lo hace fácilmente disponible para uso industrial. Aunque el argón es el más popular, también pueden utilizarse otros gases nobles como el helio y el neón en función de los requisitos específicos del proceso.

Cabe señalar que el término "gas inerte" depende del contexto. Aunque los gases nobles suelen considerarse inertes, pueden reaccionar en determinadas condiciones, aunque con una probabilidad baja. Esta característica se debe en gran medida a las envolturas de valencia completas de estos gases, que generalmente los hacen no reactivos. Sin embargo, no se trata de una regla absoluta, ya que incluso los gases nobles pueden formar compuestos en condiciones específicas.

Cuando se especifica la pureza de los gases inertes, es habitual indicar el nivel de contaminación en partes por millón (ppm). Por ejemplo, un nivel de contaminación de 100 ppm significa que de cada millón de moléculas del gas inerte, 100 son moléculas extrañas. Esta medida es crucial para garantizar la eficacia del gas inerte a la hora de mantener la pureza de la película depositada.

En resumen, los gases inertes como el argón y el helio son indispensables en la deposición por pulverización catódica y otros procesos en los que es primordial mantener la pureza y la integridad de los materiales. Su naturaleza no reactiva y su disponibilidad los hacen ideales para una amplia gama de aplicaciones industriales.

Gases reactivos

Los gases reactivos desempeñan un papel crucial en la preparación de diversas películas finas en los procesos de PVD. Estos gases, que incluyen oxígeno (O₂), nitrógeno (N₂) y flúor (F₂), son esenciales para crear películas de óxido, nitruro y fluoruro, respectivamente. La introducción de estos gases reactivos suele ser necesaria para conseguir la composición química y las propiedades deseadas en las películas depositadas.

Por ejemplo, cuando se preparan películas finas de óxido de aluminio (Al₂O₃), se suele introducir oxígeno como gas de reacción. Esto garantiza que los átomos de aluminio en la fase de vapor reaccionen con el oxígeno para formar una película de Al₂O₃ estable y uniforme. El uso de gases reactivos no se limita al óxido de aluminio; se extiende también a otros materiales, como el nitruro de silicio (Si₃N₄) y el dióxido de titanio (TiO₂), en los que se emplean nitrógeno y oxígeno respectivamente.

La elección del gas reactivo y su concentración pueden influir significativamente en las propiedades de la película, como su densidad, dureza y estabilidad química. Por ejemplo, las concentraciones de oxígeno más elevadas pueden dar lugar a películas más porosas y menos densas, mientras que las concentraciones más bajas pueden provocar una oxidación incompleta que afecte a la calidad general de la película.

En resumen, el uso juicioso de gases reactivos es un aspecto crítico de los procesos de PVD, que permite la creación de películas finas de alto rendimiento con propiedades a medida para diversas aplicaciones.

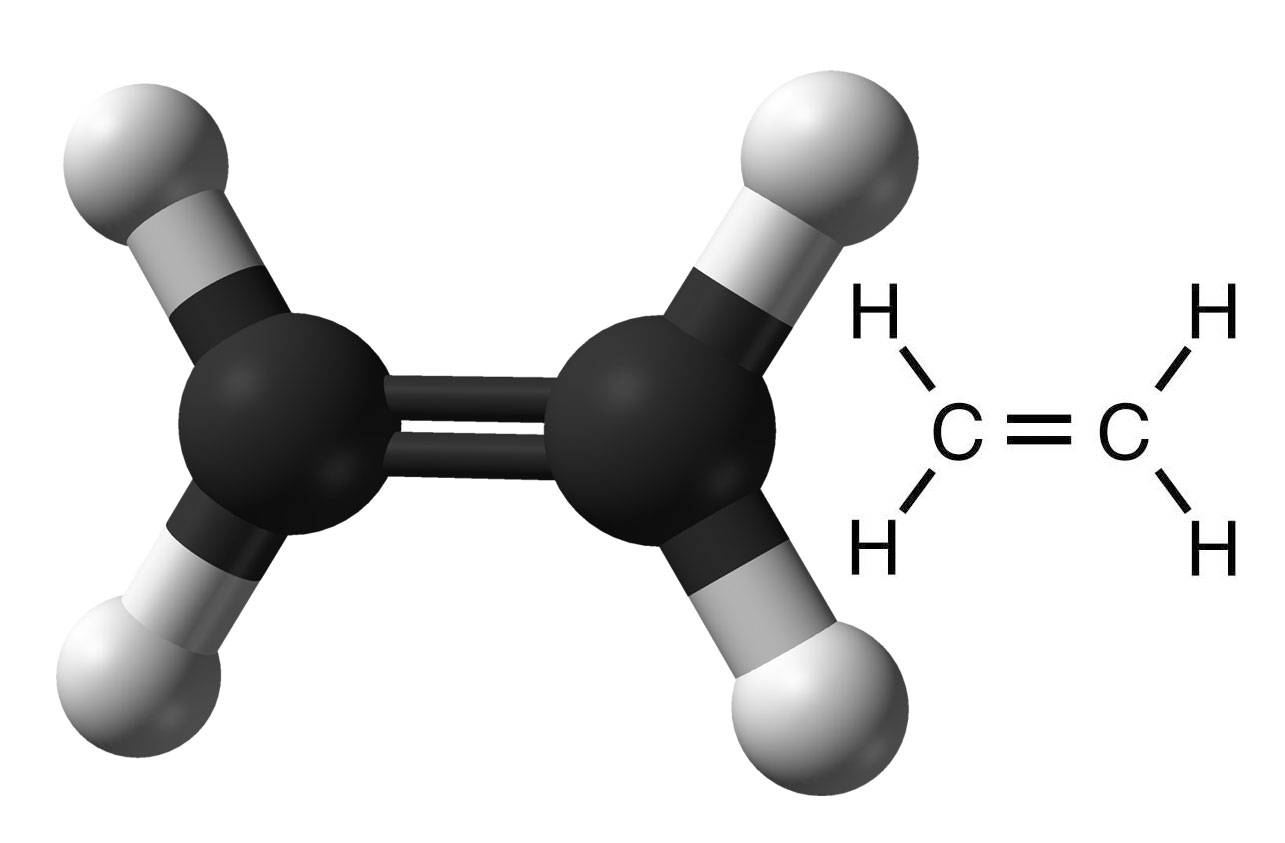

Gases orgánicos

En determinadas aplicaciones especializadas, los gases orgánicos como el etileno y el propileno desempeñan un papel crucial en la preparación de películas y compuestos poliméricos. A menudo, estos gases se introducen en el proceso de PVD para facilitar la formación de estructuras de película específicas que no pueden conseguirse únicamente con gases inertes o reactivos.

El uso de gases orgánicos en los procesos de PVD es especialmente beneficioso para crear películas de polímeros que requieren funcionalidades químicas específicas. Por ejemplo, el etileno puede utilizarse para formar películas de polietileno, conocidas por sus excelentes propiedades mecánicas y su resistencia química. Del mismo modo, el propileno puede utilizarse para crear películas de polipropileno, muy resistentes al calor y a los productos químicos.

Además, los gases orgánicos pueden combinarse con otros gases para crear películas compuestas que presentan una mezcla de propiedades de componentes orgánicos e inorgánicos. Este enfoque híbrido permite personalizar las propiedades de las películas y adaptarlas a aplicaciones específicas en sectores como la electrónica, la óptica y la ingeniería mecánica.

En resumen, la incorporación de gases orgánicos en los procesos de PVD abre nuevas posibilidades para la creación de películas y compuestos poliméricos avanzados, permitiendo el desarrollo de materiales con propiedades únicas y mejoradas.

Ajuste de la presión del gas

La presión del gas dentro del proceso de PVD desempeña un papel fundamental a la hora de determinar tanto la velocidad de deposición como la calidad de la película. Este parámetro influye directamente en el comportamiento del material gaseoso a medida que se desplaza del blanco al sustrato.

A presiones de gas más bajas, el material gaseoso tiende a difundirse de forma más uniforme, lo que mejora la densificación y la homogeneidad de la película. Esto se debe a que la presión reducida minimiza las colisiones entre las moléculas de gas, lo que permite un proceso de deposición más ordenado. En consecuencia, la película resultante presenta menos defectos y una estructura más consistente.

Por el contrario, las presiones de gas más elevadas pueden provocar un aumento de la rugosidad de la película. En estas condiciones, el material gaseoso experimenta colisiones más frecuentes, lo que puede alterar el proceso de deposición ordenada. El resultado es una película menos uniforme con una rugosidad superficial potencialmente mayor. Sin embargo, cabe señalar que las presiones más elevadas también pueden mejorar la velocidad de deposición, aunque a expensas de la calidad de la película.

| Presión del gas | Calidad de la película | Velocidad de deposición |

|---|---|---|

| Menor | Mejor densificación y homogeneidad | Más lento |

| Mayor | Mayor rugosidad | Más rápido |

La presión de gas óptima viene determinada a menudo por los requisitos específicos de la aplicación, equilibrando la necesidad de obtener películas de alta calidad con el deseo de lograr velocidades de deposición eficientes. Este delicado equilibrio es crucial para conseguir las propiedades deseadas en el producto final.

Áreas de aplicación del proceso de recubrimiento PVD

Industria electrónica

En el ámbito de los dispositivos semiconductores, los circuitos integrados y las pantallas, el proceso de deposición física de vapor (PVD) desempeña un papel fundamental en la fabricación de diversas películas. En concreto, el PVD se emplea para preparar tres tipos principales de películas: películas conductoras, películas aislantes y películas ópticas.

Películas conductoras

Las películas conductoras son esenciales para garantizar el flujo de corriente eléctrica en los dispositivos electrónicos. Estas películas suelen estar hechas de metales como aluminio, cobre y oro, que se depositan mediante técnicas como la evaporación térmica o el sputtering. La elección del metal y el método de deposición pueden influir significativamente en la conductividad, la adherencia y el rendimiento general de la película.

Películas aislantes

Por otro lado, las películas aislantes son cruciales para evitar cortocircuitos eléctricos y proteger componentes sensibles. Materiales como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) se utilizan habitualmente para crear estas películas. El proceso de PVD permite controlar con precisión el grosor y la uniformidad de la película, lo que es vital para mantener la integridad y fiabilidad del dispositivo.

Películas ópticas

Las películas ópticas están diseñadas para controlar la interacción de la luz con la superficie del dispositivo, mejorando la claridad de la pantalla y reduciendo los reflejos. Estas películas suelen incluir revestimientos antirreflectantes y capas de mejora de la transmitancia. El proceso de PVD permite crear estas películas con propiedades ópticas específicas, como el índice de refracción y la transmitancia, adaptadas a los requisitos del dispositivo.

En resumen, el proceso PVD es indispensable en la industria electrónica, ya que ofrece un método versátil y preciso para producir las películas conductoras, aislantes y ópticas que son fundamentales para los dispositivos electrónicos modernos.

Dispositivos ópticos

El proceso PVD (deposición física de vapor) desempeña un papel crucial en la fabricación de revestimientos ópticos, que son esenciales para mejorar el rendimiento de diversos dispositivos ópticos. Estos revestimientos incluyen revestimientos antirreflectantes, películas de mejora de la transmitancia y capas protectoras, todas ellas diseñadas para optimizar la interacción de la luz con la superficie del dispositivo.

Tipos de revestimientos ópticos

-

Revestimientos antirreflectantes: Estos revestimientos están diseñados para minimizar la reflexión de la luz, aumentando así la cantidad de luz que pasa a través de la superficie óptica. Esto es especialmente importante en aplicaciones como lentes de cámaras, gafas y paneles solares.

-

Películas de mejora de la transmitancia: Estas películas están diseñadas para aumentar la transmisión de determinadas longitudes de onda de la luz, lo que resulta crucial en dispositivos como filtros ópticos y sensores.

-

Capas protectoras: Estos revestimientos protegen el material subyacente de factores ambientales como la humedad, el polvo y los daños mecánicos, garantizando la longevidad y el rendimiento del dispositivo óptico.

Ventajas del PVD en el recubrimiento óptico

- Precisión: El proceso de PVD permite controlar con precisión el grosor de la película, lo que es fundamental para conseguir las propiedades ópticas deseadas.

- Durabilidad: Los dispositivos ópticos revestidos con PVD presentan una durabilidad superior a la de los revestidos con otros métodos, lo que los hace ideales para su uso a largo plazo en diversos entornos.

- Versatilidad: El proceso de PVD puede adaptarse para crear una amplia gama de revestimientos, atendiendo a las necesidades específicas de diferentes aplicaciones ópticas.

Aplicaciones en dispositivos ópticos

| Tipo de dispositivo | Finalidad del revestimiento |

|---|---|

| Lentes de cámara | Revestimientos antirreflectantes para mejorar la imagen |

| Gafas | Capas antirreflectantes y resistentes a los arañazos |

| Paneles solares | Capas antirreflectantes para maximizar la captación de energía |

| Filtros ópticos | Mejora de la transmitancia para longitudes de onda específicas |

| Sensores | Capas protectoras para garantizar un rendimiento constante |

El proceso de PVD no sólo mejora la funcionalidad de estos dispositivos, sino que también prolonga su vida útil, lo que la convierte en una tecnología indispensable en la industria óptica.

Componentes mecánicos

En el ámbito del tratamiento de superficies para componentes mecánicos, los procesos de deposición física de vapor (PVD) desempeñan un papel fundamental en la mejora de su longevidad y rendimiento operativos. Las técnicas de PVD se emplean meticulosamente para aumentar la resistencia al desgaste, a la corrosión y a la oxidación de estos componentes. Esto se traduce en una prolongación significativa de su vida útil, haciéndolos más fiables y duraderos en entornos industriales exigentes.

La aplicación de PVD en componentes mecánicos no consiste simplemente en añadir una capa protectora, sino en integrar la ciencia avanzada de materiales para crear superficies que puedan soportar condiciones extremas. Por ejemplo, los componentes de motores de automoción, turbinas aeroespaciales y maquinaria industrial se someten a menudo a condiciones rigurosas que pueden provocar una rápida degradación. Mediante la aplicación de revestimientos PVD, estos componentes se refuerzan contra el desgaste causado por la fricción, las reacciones químicas y la exposición a altas temperaturas.

Además, los revestimientos de PVD pueden adaptarse para satisfacer requisitos específicos de distintos componentes mecánicos. Tanto si se trata de una herramienta de alta precisión en el sector de la fabricación como de una pieza crítica en un dispositivo médico, la capacidad de personalizar el revestimiento garantiza que cada componente funcione de forma óptima en su conjunto único de condiciones. Este nivel de personalización se consigue variando los parámetros de deposición, como el tipo de material objetivo, la presión del gas y la temperatura, para afinar las propiedades de la película resultante.

En resumen, el uso de procesos PVD en el tratamiento de superficies de componentes mecánicos es una inversión estratégica para mejorar su durabilidad y rendimiento, contribuyendo en última instancia a la eficacia y fiabilidad de diversas aplicaciones industriales.

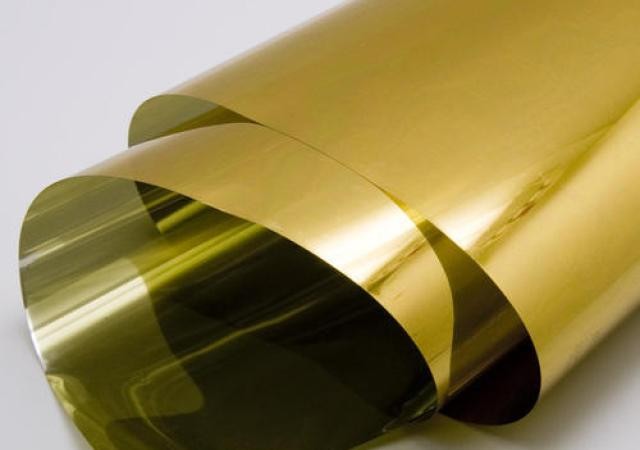

Recubrimientos decorativos

El proceso de PVD es fundamental para crear películas decorativas que realzan el atractivo estético de diversos productos. Estas películas, que se caracterizan por su brillo metálico y sus colores vibrantes, se emplean ampliamente en sectores como la joyería, la relojería y los artículos para el hogar. El proceso permite controlar con precisión el grosor y la uniformidad de la película, garantizando que el producto final cumpla los elevados estándares de atractivo visual y durabilidad exigidos en estas industrias.

En el ámbito de la joyería, los revestimientos de PVD proporcionan un acabado sofisticado que puede imitar el aspecto de los metales preciosos por una fracción del coste. Esto es especialmente ventajoso para la producción de grandes volúmenes, donde es crucial mantener un aspecto lujoso. Los relojes, por su parte, se benefician de revestimientos de PVD que no sólo mejoran su atractivo visual, sino que también ofrecen resistencia a los arañazos y la corrosión, alargando la vida útil de estos relojes.

Los productos para el hogar, como los utensilios de cocina y los artículos de decoración, también aprovechan los revestimientos de PVD para conseguir un aspecto moderno y elegante. La posibilidad de incorporar diversos colores y motivos a los revestimientos abre un amplio abanico de posibilidades de diseño, lo que convierte al PVD en una herramienta versátil en la fabricación de bienes de consumo.

Además, el proceso de PVD es respetuoso con el medio ambiente, ya que funciona en condiciones de vacío, lo que minimiza los residuos y reduce el impacto ambiental asociado a los métodos de revestimiento tradicionales. Este aspecto de sostenibilidad refuerza aún más su atractivo en industrias en las que tanto la estética como la responsabilidad medioambiental son primordiales.

Ventajas y retos del proceso PVD

Ventajas

Los procesos de revestimiento PVD ofrecen varias ventajas convincentes que los convierten en la opción preferida en diversos sectores. Una de las ventajas más significativas es la producción depelículas de alta calidad. Estas películas presentan unaadhesión,uniformidadeintegridad estructuralque son cruciales para mejorar el rendimiento de los materiales recubiertos. Por ejemplo, en la industria electrónica, las películas conductoras recubiertas con PVD garantizan una conductividad eléctrica superior y una pérdida de señal mínima, mientras que en los dispositivos ópticos, los recubrimientos proporcionan propiedades ópticas precisas que mejoran el rendimiento del dispositivo.

Otra ventaja notable es elrespeto al medio ambiente de los procesos de PVD. A diferencia de otros métodos de revestimiento, el PVD funciona en condiciones de vacío, lo que minimiza la liberación de sustancias nocivas al medio ambiente. Esto convierte al PVD en una opción sostenible, sobre todo en industrias donde la normativa medioambiental es estricta. Además, el uso de gases inertes como el argón y el helio garantiza el mantenimiento de la pureza de las películas sin introducir subproductos reactivos que puedan dañar el medio ambiente.

Laversatilidad de los procesos de PVD es también un punto fuerte. El PVD puede aplicarse a una amplia gama de materiales, como metales, cerámicas y polímeros, lo que lo hace adecuado para diversas aplicaciones. Ya se trate de preparar películas finas para semiconductores, mejorar la durabilidad de componentes mecánicos o crear revestimientos decorativos para productos de consumo, el PVD ofrece una solución flexible que puede adaptarse a necesidades específicas. Por ejemplo, el uso de gases reactivos como el oxígeno y el nitrógeno permite crear películas complejas de óxido y nitruro, ampliando aún más la gama de posibles aplicaciones.

En resumen, la combinación de producción de películas de alta calidad, sostenibilidad medioambiental y amplia aplicabilidad hace de los procesos de recubrimiento PVD una tecnología muy ventajosa en múltiples sectores.

Retos

Uno de los principales retos asociados a los procesos de deposición física de vapor (PVD) es el importantecoste del equipo. Los sistemas PVD avanzados, como los que utilizan la evaporación por haz de electrones o la deposición por láser pulsado, requieren maquinaria sofisticada y sistemas de control precisos, que pueden resultar prohibitivos para las operaciones más pequeñas. Además, el mantenimiento y la calibración de estos sistemas exigen conocimientos especializados, lo que contribuye aún más al coste global.

Otro reto crítico estasas de deposición. Conseguir una velocidad de deposición óptima es crucial para una producción eficiente, pero puede verse influida por un sinfín de factores, como la presión del gas, la temperatura del sustrato y el tipo de material utilizado. Unas velocidades de deposición más lentas pueden prolongar los tiempos de procesamiento, aumentar los costes operativos y afectar potencialmente a la calidad de la película depositada. Por el contrario, las velocidades de deposición más elevadas pueden dar lugar a películas con propiedades subóptimas, como una densidad reducida o una mayor rugosidad.

El control del espesor de la película es también un obstáculo importante en los procesos de PVD. Garantizar un espesor uniforme de la película en todo el sustrato es esencial para el rendimiento y la fiabilidad del producto final. Sin embargo, mantener un control preciso del grosor de la película puede resultar complicado, sobre todo cuando se trata de geometrías complejas o sustratos de gran superficie. Las variaciones de grosor pueden dar lugar a incoherencias en las propiedades de la película, como sus características ópticas, mecánicas o eléctricas, que pueden ser perjudiciales para la aplicación prevista.

Para hacer frente a estos retos, la investigación y los avances tecnológicos actuales se centran en el desarrollo de equipos más rentables, la optimización de los parámetros de deposición y la mejora de los mecanismos de control del grosor de la película. El objetivo de estos esfuerzos es aumentar la eficacia y fiabilidad de los procesos de PVD, haciéndolos más accesibles y eficaces en diversos sectores.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Recubrimiento de Diamante CVD Personalizado para Aplicaciones de Laboratorio

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

Artículos relacionados

- Una guía paso a paso para el proceso PECVD

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento

- Ventajas y desventajas del depósito químico en fase vapor (CVD)