Introducción al recubrimiento de sustratos flexibles

Importancia de los sustratos flexibles

Los sustratos flexibles son cada vez más importantes en el ámbito de la tecnología, lo que requiere el desarrollo y la aplicación de técnicas de revestimiento especializadas. Estos sustratos, que incluyen materiales como alcohol polivinílico (PVA), tereftalato de polietileno (PET), poliimida (PI), naftalato de polietileno (PEN), hojas de papel y materiales textiles, ofrecen ventajas únicas que los sustratos rígidos no pueden igualar. Su capacidad para doblarse, estirarse y adaptarse a diversas formas los hace indispensables en aplicaciones que van desde la electrónica flexible a los dispositivos portátiles, e incluso en el campo de la medicina.

La demanda de sustratos flexibles está impulsada por la necesidad de dispositivos que no solo sean funcionales, sino también adaptables a diferentes entornos y casos de uso. Por ejemplo, en la industria electrónica, los sustratos flexibles permiten crear pantallas plegables y sensores conformables, que pueden mejorar considerablemente la experiencia del usuario y la durabilidad del dispositivo. En el sector médico, los sustratos flexibles permiten desarrollar implantes biocompatibles y monitores de salud portátiles que pueden llevarse cómodamente durante largos periodos.

Para satisfacer estas demandas, se han desarrollado técnicas avanzadas de recubrimiento que garantizan que estos materiales flexibles puedan recubrirse eficazmente sin comprometer sus propiedades inherentes. Estas técnicas incluyen el control preciso del grosor del revestimiento, el mantenimiento de un entorno de vacío constante y la garantía de tiempos y temperaturas de curado adecuados. Cada uno de estos factores desempeña un papel crucial en la obtención de un revestimiento duradero y de alta calidad que pueda soportar las tensiones y presiones asociadas a las aplicaciones flexibles.

En resumen, no se puede exagerar la importancia de los sustratos flexibles en la tecnología moderna. Sus propiedades únicas y las técnicas de recubrimiento especializadas que se requieren para trabajar con ellos son fundamentales para abrir nuevas posibilidades en diversos sectores, impulsar la innovación y mejorar el rendimiento de una amplia gama de productos.

Materiales flexibles comunes

Los sustratos flexibles son fundamentales en diversas aplicaciones tecnológicas y requieren técnicas de revestimiento especializadas para garantizar un rendimiento óptimo. Entre la miríada de materiales utilizados,Alcohol polivinílico (PVA),Tereftalato de polietileno (PET),poliimida (PI),Polietileno naftalato (PEN),hojas de papelymateriales textiles son los más utilizados. Estos materiales presentan propiedades únicas que los hacen adecuados para diferentes aplicaciones en el ámbito de la electrónica flexible y otras industrias.

Por ejemplo,PVA es famoso por sus excelentes propiedades de formación de películas y su alta resistencia a la tracción, lo que lo hace ideal para aplicaciones que requieren películas finas y resistentes.EL PET es conocido por su excepcional durabilidad y transparencia, cruciales para pantallas y materiales de envasado.PIofrece una estabilidad térmica y una resistencia mecánica superiores, por lo que es la opción preferida para aplicaciones de alto rendimiento, como circuitos flexibles y células solares.

PEN combina las ventajas del PET y del PI, ofreciendo un equilibrio entre resistencia mecánica, estabilidad térmica y claridad óptica. Las hojas de papel, a pesar de su fragilidad inherente, se utilizan en aplicaciones específicas en las que se prioriza la biodegradabilidad y la rentabilidad. Los materiales textiles, como las telas tejidas y no tejidas, se utilizan cada vez más en la electrónica vestible por su flexibilidad y comodidad.

Cada uno de estos materiales presenta sus propios retos y oportunidades durante el proceso de recubrimiento por evaporación. Comprender sus características individuales es esencial para seleccionar el material adecuado y optimizar los parámetros de recubrimiento para lograr los resultados deseados.

Consideraciones clave en el revestimiento evaporativo

Preparación de la superficie

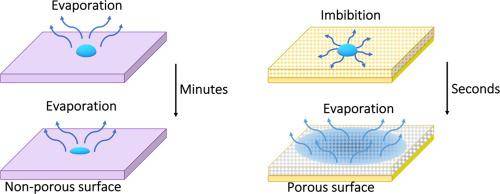

La preparación adecuada de la superficie es un paso fundamental para garantizar el éxito del revestimiento por evaporación sobre sustratos flexibles. Antes de iniciar cualquier proceso de revestimiento, es esencial limpiar meticulosamente el sustrato para conseguir una superficie lisa y libre de impurezas. Este paso inicial es crucial, ya que influye directamente en la adherencia, uniformidad y calidad general del revestimiento final.

Importancia de la limpieza de la superficie

- Mejora de la adherencia: Una superficie limpia garantiza una mejor adherencia del material de revestimiento, evitando problemas como el pelado o la delaminación.

- Recubrimiento uniforme: Las impurezas pueden causar un revestimiento desigual, lo que puede provocar inconsistencias en el rendimiento y posibles fallos bajo tensión.

- Garantía de calidad: Un proceso de limpieza a fondo garantiza un acabado de mayor calidad, que cumple las normas del sector y mejora la durabilidad del producto.

Pasos en la preparación de superficies

| Paso | Descripción |

|---|---|

| Inspección | Examine el sustrato en busca de defectos o contaminantes visibles. |

| Limpieza | Utilice disolventes o agentes de limpieza adecuados para eliminar aceites, polvo y otros contaminantes. |

| Aclarado | Enjuague bien el soporte para eliminar los restos de productos de limpieza. |

| Secado | Asegúrese de que el sustrato está completamente seco para evitar que la humedad interfiera en el proceso de revestimiento. |

Siguiendo estos pasos, los fabricantes pueden asegurarse de que sus sustratos flexibles están listos para el proceso de revestimiento por evaporación, lo que se traduce en una calidad y un rendimiento superiores del producto.

Mantenimiento del vacío

El mantenimiento del vacío es esencial para conseguir un revestimiento uniforme y de alta calidad en sustratos flexibles. Este proceso implica no sólo garantizar el correcto funcionamiento de la bomba de vacío, sino también un mantenimiento regular para prevenir posibles fallos y garantizar la precisión del proceso de revestimiento.

El mantenimiento regular de la bomba de vacío incluye la comprobación y el cambio periódico del aceite. Las bombas de vacío que utilizan aceite requieren una atención meticulosa a los niveles y la calidad del aceite. Los niveles de aceite sucios o bajos pueden provocar daños en la bomba y su mal funcionamiento, lo que puede afectar significativamente al proceso de revestimiento. Es aconsejable consultar el manual del usuario para conocer el tipo de aceite recomendado y la frecuencia de cambio para garantizar un rendimiento óptimo.

Además del mantenimiento del aceite, es fundamental limpiar los componentes de la bomba. El polvo, la suciedad y los residuos pueden acumularse en el interior de la bomba, reduciendo su eficacia y pudiendo causar daños a largo plazo. Limpie regularmente el cabezal de la bomba, el motor y los puertos de entrada y salida con un cepillo suave o un paño para mantener el máximo rendimiento.

Para determinados tipos de bombas, como las de desbaste, son necesarios pasos de mantenimiento adicionales. Por ejemplo, comprobar el apriete de las poleas y correas, vaciar diariamente el filtro de la línea de escape y asegurar una ventilación adecuada. Además, limpiar el depósito de aceite, la cubierta de la válvula y la válvula solenoide cada seis meses puede evitar la contaminación y prolongar la vida útil de la bomba.

Siguiendo estas prácticas de mantenimiento, puede asegurarse de que el sistema de vacío funciona de forma eficaz, lo que permite obtener resultados de revestimiento uniformes y de alta calidad sobre sustratos flexibles.

Control del espesor

El control del espesor es un aspecto crítico del revestimiento evaporativo sobre sustratos flexibles, ya que influye directamente en la integridad y el rendimiento del producto final. El espesor del revestimiento debe controlarse meticulosamente para evitar problemas como el agrietamiento o la descamación, que pueden comprometer la durabilidad y funcionalidad del material revestido.

Factores que influyen en el control del espesor

Varios factores desempeñan un papel crucial a la hora de garantizar un grosor óptimo del revestimiento:

- Propiedades del material: El tipo de sustrato flexible y el propio material de revestimiento determinan el intervalo de espesores ideal. Por ejemplo, materiales como el alcohol polivinílico (PVA) y el tereftalato de polietileno (PET) requieren espesores diferentes para lograr los resultados deseados.

- Técnica de aplicación: El método de aplicación, ya sea mediante pulverización catódica, evaporación u otra técnica, influye significativamente en el espesor. Cada método tiene sus propios parámetros que deben ajustarse con precisión.

- Condiciones ambientales: Las condiciones ambientales durante el proceso de revestimiento, como la temperatura y la humedad, pueden afectar al espesor y la uniformidad del revestimiento.

Herramientas y métodos de medición del espesor

La medición precisa del espesor del revestimiento es esencial para un control eficaz. Entre las herramientas y métodos más comunes se incluyen

- Perfilómetros: Estos dispositivos miden la dimensión vertical del revestimiento, proporcionando datos precisos del espesor.

- Espectrofotómetros: Estos instrumentos analizan la luz reflejada por el revestimiento para determinar su espesor.

- Microscopios: Los microscopios de alta resolución pueden inspeccionar visualmente la uniformidad del revestimiento e identificar cualquier anomalía.

Controlando y ajustando cuidadosamente estos factores, los fabricantes pueden garantizar que el grosor del revestimiento se encuentra dentro del rango óptimo, mejorando así la calidad y el rendimiento generales de los sustratos flexibles.

Flexibilidad y durabilidad

Garantizar que el revestimiento pueda soportar la flexión y el estiramiento sin sufrir daños es crucial para el rendimiento y la longevidad de los sustratos flexibles. La capacidad del revestimiento para mantener su integridad bajo tensión mecánica es un factor crítico en la durabilidad general del producto final. Esto requiere un cuidadoso equilibrio entre las propiedades materiales del revestimiento y las propiedades mecánicas del sustrato.

Por ejemplo, el revestimiento debe poder flexionarse y estirarse junto con el sustrato sin agrietarse ni desprenderse. Para ello es necesario utilizar materiales que presenten una gran elasticidad y resistencia a la tracción. Además, la adherencia entre el revestimiento y el sustrato desempeña un papel fundamental. Una unión fuerte garantiza que el revestimiento permanezca intacto incluso bajo ciclos repetidos de flexión y estiramiento.

Para conseguirlo, se emplean técnicas avanzadas como procesos de curado controlado y el uso de resinas flexibles. Estos métodos ayudan a mejorar la capacidad del revestimiento para adaptarse a los movimientos del sustrato, garantizando así su durabilidad a lo largo del tiempo. La selección de materiales adecuados y la aplicación de técnicas de revestimiento precisas son esenciales para cumplir estos estrictos requisitos.

En resumen, la flexibilidad y la durabilidad del revestimiento no consisten sólo en soportar tensiones mecánicas, sino en garantizar el rendimiento y la fiabilidad a largo plazo del sustrato flexible en diversas aplicaciones.

Tiempo y temperatura de curado

Controlar el tiempo y la temperatura de curado es crucial para conseguir unas propiedades mecánicas óptimas y garantizar el curado completo del revestimiento evaporativo sobre sustratos flexibles. El proceso de curado implica un delicado equilibrio entre tiempo y calor, que puede influir significativamente en la calidad final del revestimiento.

Factores que influyen en el curado

Deben tenerse en cuenta varios factores para conseguir los resultados de curado deseados:

- Control de la temperatura: Es esencial mantener la temperatura correcta. Una temperatura demasiado alta puede provocar la degradación del material de revestimiento, mientras que una temperatura demasiado baja puede dar lugar a un curado incompleto.

- Tiempo de curado: La duración del proceso de curado debe controlarse cuidadosamente. Un tiempo insuficiente puede dejar el revestimiento en un estado semicurado, comprometiendo su durabilidad y flexibilidad.

- Sensibilidad del material: Los distintos sustratos flexibles y materiales de revestimiento tienen diferentes sensibilidades al calor. Conocer estas sensibilidades ayuda a establecer los parámetros de curado adecuados.

Impacto en las propiedades mecánicas

Un curado adecuado garantiza que el revestimiento se adhiera bien al sustrato y presente las propiedades mecánicas deseadas:

- Resistencia a la tracción: El curado completo mejora la capacidad del revestimiento para soportar el estiramiento y la flexión sin agrietarse.

- Adherencia: Un buen curado promueve una fuerte adhesión entre el revestimiento y el sustrato, evitando problemas como el pelado o la delaminación.

- Durabilidad: Los revestimientos bien curados son más resistentes a factores ambientales como la humedad, los rayos UV y la exposición a productos químicos.

Consideraciones prácticas

En aplicaciones prácticas, las siguientes estrategias pueden ayudar a conseguir un curado eficaz:

- Sistemas automatizados: La utilización de sistemas automatizados para el control de la temperatura y el tiempo puede reducir los errores humanos y garantizar resultados uniformes.

- Control de calidad: Los controles de calidad regulares durante el proceso de curado pueden ayudar a identificar y rectificar cualquier problema en una fase temprana.

- Pruebas de materiales: Las pruebas preliminares de diferentes parámetros de curado en materiales de muestra pueden proporcionar información valiosa y ayudar a optimizar el proceso.

Controlando cuidadosamente el tiempo y la temperatura de curado, los fabricantes pueden garantizar que sus revestimientos evaporativos sobre sustratos flexibles cumplen las normas de calidad y rendimiento exigidas.

Uniformidad y adherencia

Lograr la uniformidad en la distribución del revestimiento y asegurar una sólida adhesión son pasos críticos en el proceso de revestimiento evaporativo sobre sustratos flexibles. La uniformidad garantiza que el revestimiento se aplique uniformemente en toda la superficie, lo que es esencial para mantener un rendimiento y un aspecto uniformes. Cualquier incoherencia puede dar lugar a que algunas zonas del sustrato queden inadecuadamente protegidas o decoradas, lo que podría comprometer la calidad general del producto acabado.

Una buena adherencia es igualmente vital, ya que impide que el revestimiento se despegue o se separe del sustrato en diversas condiciones. Entre los factores que influyen en la adherencia están la limpieza de la superficie del sustrato, los materiales específicos utilizados y el proceso de curado. Por ejemplo, una superficie limpia y sin impurezas mejora la unión entre el revestimiento y el sustrato, mientras que un curado adecuado garantiza que el revestimiento se adhiera firmemente sin desprenderse.

Para conseguir una uniformidad y adherencia óptimas, hay que tener en cuenta varias técnicas y consideraciones. Entre ellas se incluyen:

- Preparación de la superficie: Limpieza a fondo del sustrato para eliminar cualquier contaminante que pudiera interferir en el proceso de revestimiento.

- Mantenimiento del vacío: Garantizar un entorno de vacío constante para facilitar la deposición uniforme del material de revestimiento.

- Control del espesor: Supervisión y ajuste del grosor del revestimiento para evitar problemas como el agrietamiento o la exfoliación.

- Proceso de curado: Gestión del tiempo y la temperatura de curado para garantizar que el revestimiento se adhiera eficazmente al sustrato.

Al abordar estos factores, los fabricantes pueden mejorar significativamente la durabilidad y la funcionalidad de los revestimientos evaporativos sobre sustratos flexibles, garantizando que cumplen los altos estándares requeridos en diversas aplicaciones tecnológicas.

Técnicas operativas

Dominar las técnicas correctas para aplicar con éxito revestimientos evaporativos sobre sustratos flexibles requiere tanto formación profesional como una amplia práctica. No es una habilidad que pueda adquirirse de la noche a la mañana; implica un profundo conocimiento de los intrincados procesos que intervienen en la aplicación del revestimiento.

Formación profesional

La formación profesional es crucial, ya que dota a los operarios de los conocimientos básicos necesarios para manejar los sofisticados equipos y materiales que intervienen. Esta formación suele incluir

- Instrucción teórica: Comprensión de los principios del mantenimiento del vacío, la preparación de superficies y el control del espesor.

- Prácticas: Adquisición de experiencia práctica en la configuración del equipo, el control de variables y la resolución de problemas comunes.

Experiencia práctica

Más allá de los conocimientos teóricos, la experiencia práctica es indispensable. Los operadores deben pasar mucho tiempo en situaciones reales para desarrollar la memoria muscular y la intuición necesarias para un control preciso. Esta práctica implica

- Entornos controlados: Trabajar en entornos controlados para minimizar las variables y centrarse en el perfeccionamiento de la técnica.

- Aprendizaje iterativo: Aplicar y ajustar repetidamente las técnicas en función de las reacciones y los resultados.

Técnicas clave que hay que dominar

Varias técnicas específicas son esenciales para el éxito del recubrimiento:

- Control del vacío: Garantizar que el entorno de vacío sea estable y constante para lograr un revestimiento uniforme.

- Control del espesor: Comprobación y ajuste periódicos del espesor del revestimiento para evitar defectos.

- Tratamiento de superficies: Manipulación suave y precisa del sustrato flexible para evitar daños.

Combinando la formación profesional con la práctica, los operarios pueden desarrollar las habilidades necesarias para aplicar recubrimientos evaporativos de alta calidad sobre sustratos flexibles.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Barquilla de Evaporación para Materia Orgánica

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

- Crisol de evaporación para materia orgánica

Artículos relacionados

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- El papel del plasma en los recubrimientos PECVD

- Una guía completa para el mantenimiento de equipos PECVD

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento

- Una introducción a la deposición química de vapor (CVD)