Importancia del grosor de la película

Propiedades ópticas

El grosor de la capa de película desempeña un papel fundamental en la determinación de las características ópticas de los materiales, sobre todo en aplicaciones relacionadas con dispositivos fotónicos y filtros ópticos. Esto se debe a que el grosor de la película influye directamente en tres propiedades ópticas clave: reflexión, transmisión y absorción.

- Reflexión: Las películas más gruesas tienden a reflejar más luz, lo que puede ser ventajoso en aplicaciones que requieren una alta reflectividad, como los espejos. Por el contrario, las películas más finas reducen la reflexión, lo que las hace adecuadas para revestimientos antirreflectantes.

- Transmisión: La transmisión de la luz a través de la película está inversamente relacionada con su grosor. Las películas más gruesas pueden bloquear más luz, mientras que las más finas dejan pasar más luz, lo que es crucial para los revestimientos transparentes y las lentes ópticas.

- Absorción: La absorción de la luz por la película también depende del grosor. Las películas más gruesas pueden absorber más luz, lo que es beneficioso en aplicaciones como las células solares, donde la absorción de la luz es esencial para la conversión de energía.

Estas propiedades ópticas no son meramente teóricas, sino que tienen implicaciones prácticas en el diseño y la funcionalidad de diversos dispositivos. Por ejemplo, en los dispositivos fotónicos, es necesario un control preciso del grosor de la película para lograr las respuestas ópticas deseadas, garantizando que los dispositivos funcionen de forma óptima en diferentes condiciones de iluminación. Del mismo modo, en los filtros ópticos, el grosor de la película determina la longitud de onda de la luz que puede atravesar, por lo que es un factor crítico en aplicaciones que van desde las lentes de las cámaras hasta los instrumentos científicos.

Por lo tanto, conseguir una tolerancia precisa del espesor de la película es crucial para mantener el rendimiento óptico deseado, que es esencial para la fiabilidad y eficacia de los dispositivos fotónicos y los filtros ópticos.

Propiedades eléctricas

En los dispositivos semiconductores, el grosor de la capa de película desempeña un papel fundamental a la hora de determinar tanto la conductividad como las propiedades de aislamiento. A medida que disminuye el grosor de la película, aumenta el riesgo de corriente de fuga, lo que puede afectar negativamente al rendimiento y la fiabilidad del dispositivo. Las películas ultrafinas, aunque ofrecen ciertas ventajas como una mayor flexibilidad y un menor uso de material, plantean importantes retos a la hora de mantener un aislamiento adecuado.

La relación entre el grosor de la película y las propiedades eléctricas puede resumirse como sigue:

- Mayor conductividad con películas más gruesas: Las películas más gruesas suelen presentar una mayor conductividad debido al mayor número de vías conductoras dentro del material.

- Reducción de la corriente de fuga con películas más gruesas: Por el contrario, las películas más gruesas proporcionan un mejor aislamiento, reduciendo la probabilidad de corrientes de fuga que pueden provocar cortocircuitos o fallos del dispositivo.

- Desafíos de las películas ultrafinas: Las películas ultrafinas, sobre todo las de menos de 10 nanómetros, se enfrentan al riesgo de que aumenten las corrientes de fuga. Esto se debe a que la capa aislante es tan fina que ya no puede bloquear eficazmente el flujo de cargas eléctricas.

Para mitigar estos problemas, los fabricantes suelen emplear técnicas avanzadas de supervisión y control, como la supervisión en tiempo real mediante interferometría óptica y reflectometría de rayos X. Estos métodos ayudan a garantizar que el grosor de la película se mantiene constante. Estos métodos ayudan a garantizar que el grosor de la película se mantiene dentro de los niveles de tolerancia críticos necesarios para un rendimiento eléctrico óptimo.

| Espesor de la película | Conductividad | Calidad del aislamiento | Riesgo de corriente de fuga |

|---|---|---|---|

| Espesor | Alto | Excelente | Bajo |

| Moderado | Moderado | Buena | Moderado |

| Delgado | Bajo | Regular | Alto |

| Ultrafino | Muy bajo | Pobre | Muy alto |

En resumen, aunque las películas más finas ofrecen ciertas ventajas, su impacto en las propiedades eléctricas requiere un control y seguimiento cuidadosos para evitar efectos adversos en el rendimiento de los dispositivos semiconductores.

Propiedades mecánicas

El grosor de la película desempeña un papel fundamental en la determinación de las propiedades mecánicas de los recubrimientos, como la resistencia, la tenacidad y la resistencia al desgaste. Estas propiedades son fundamentales para mejorar la durabilidad y longevidad de los materiales recubiertos. Por ejemplo, una película más gruesa puede proporcionar una mayor resistencia al pelado, haciendo que el revestimiento sea menos propenso a desprenderse o descascarillarse bajo tensión mecánica.

En aplicaciones prácticas, las propiedades mecánicas de la película suelen estar correlacionadas con su grosor. Una película más gruesa suele presentar una mayor resistencia a la tracción y una mejor resistencia al desgaste abrasivo, que son esenciales para aplicaciones en las que el revestimiento está sometido a interacciones mecánicas repetidas. Esto es especialmente importante en industrias como la automovilística y la aeroespacial, donde los revestimientos deben soportar condiciones ambientales duras y tensiones mecánicas.

Además, el grosor de la película puede influir en su flexibilidad y resistencia al impacto. Las películas más finas tienden a ser más flexibles, lo que puede ser ventajoso en aplicaciones que requieren flexión o plegado, como en la electrónica flexible. Sin embargo, esta flexibilidad puede tener como contrapartida una menor resistencia a los impactos. Por el contrario, las películas más gruesas ofrecen una mayor resistencia al impacto, pero pueden ser menos flexibles, lo que las hace adecuadas para aplicaciones en las que la rigidez es más importante que la flexibilidad.

En resumen, las propiedades mecánicas de los revestimientos están estrechamente relacionadas con el grosor de la película, y la optimización de este parámetro puede mejorar significativamente el rendimiento y la durabilidad de los materiales revestidos en diversas aplicaciones industriales.

Factores que afectan al grosor de la película

Naturaleza del material de partida

Las características del material de partida desempeñan un papel fundamental en la determinación de la velocidad de deposición durante el recubrimiento por sputtering magnetrónico. Propiedades clave comodensidad,punto de fusióny laviscosidad influyen significativamente en la velocidad de evaporación, que a su vez afecta al espesor de la película.

- Densidad: Los materiales de mayor densidad suelen necesitar más energía para vaporizarse, lo que afecta a la velocidad de expulsión de las partículas del objetivo.

- Punto de fusión: Los materiales con puntos de fusión más altos son más difíciles de vaporizar, por lo que requieren una mayor potencia de pulverización catódica o tiempos de procesamiento más largos.

- Viscosidad: La viscosidad del material afecta a su flujo y atomización durante el proceso de sputtering, influyendo en la uniformidad y consistencia de la película depositada.

Estas propiedades dictan colectivamente la eficacia del proceso de sputtering, influyendo directamente en el espesor final de la película y en su uniformidad.

Parámetros de sputtering

Los parámetros de sputtering son fundamentales para determinar la velocidad de deposición y el espesor de la película, que son críticos para conseguir las propiedades deseadas de las películas finas depositadas. Estos parámetros incluyenpotencia de sputtering,la presión del aire,flujo de argón,corriente de pulverización,tensión de pulverización catódicaypresión de vacío en la cámara de muestras. Cada una de estas variables influye directamente en el proceso de pulverización catódica y en la calidad del revestimiento.

Por ejemplola potencia de pulverización catódica ytensión de pulverización catódica son directamente proporcionales a la energía suministrada al material objetivo, lo que afecta a la velocidad a la que el material se desprende del objetivo y se deposita sobre el sustrato. A mayor potencia y tensión, mayor velocidad de deposición, pero también puede aumentar el estrés térmico sobre el sustrato.

La presión del aire yflujo de argón son cruciales para mantener el entorno de plasma necesario para el sputtering. El equilibrio correcto de estos parámetros garantiza que los iones tengan energía suficiente para desalojar los átomos del blanco sin causar daños indebidos al sustrato o al revestimiento.

Además, ladistancia entre el blanco y el sustrato desempeña un papel importante en la determinación del ángulo y la eficacia de la deposición. Esta distancia afecta a la distribución del material pulverizado, influyendo en la uniformidad y el grosor de la película depositada.

Dada la complejidad de estos parámetros, a menudo resulta difícil predecir la tasa de deposición exacta únicamente mediante cálculos teóricos. En su lugar, las mediciones prácticas mediantemonitores de espesor para garantizar un control preciso del espesor de la película. Estos monitores proporcionan datos en tiempo real, lo que permite realizar ajustes inmediatos para mantener las propiedades deseadas de la película.

En resumen, la optimización de los parámetros de sputtering es esencial para conseguir películas finas de alta calidad. Equilibrando cuidadosamente factores como la potencia, la presión y el flujo de gas, y utilizando técnicas avanzadas de monitorización, es posible controlar el espesor de la película con gran precisión, cumpliendo los estrictos requisitos de diversas aplicaciones.

Distancia entre el blanco y el sustrato

La distancia entre el blanco y el sustrato es un factor crítico en el sputtering por magnetrón, ya que influye significativamente tanto en el ángulo de deposición como en la eficiencia. Esta distancia influye directamente en el espesor de la película, lo que a su vez afecta a la calidad y el rendimiento generales del revestimiento. Cuando el cátodo y el sustrato están demasiado cerca, el ángulo de deposición se agudiza, lo que provoca un revestimiento no uniforme y posibles variaciones de espesor. Por el contrario, si la separación es demasiado amplia, la eficacia del proceso de deposición disminuye, lo que da lugar a películas más finas de lo deseado.

El espaciado óptimo entre el blanco y el sustrato es esencial para conseguir un grosor uniforme de la película. Este espaciado permite una distribución más uniforme del material pulverizado, garantizando que las partículas alcancen el sustrato con un ángulo y una velocidad constantes. Al ajustar con precisión esta distancia, los fabricantes pueden controlar el proceso de deposición con mayor eficacia, lo que da lugar a películas con mayor tolerancia de espesor y mejores características de rendimiento.

Por ejemplo, en aplicaciones que requieren propiedades ópticas precisas, como los dispositivos fotónicos y los filtros ópticos, es crucial mantener una distancia específica entre el sustrato y el objetivo. Cualquier desviación de la distancia óptima puede dar lugar a películas que no cumplan las especificaciones ópticas requeridas, afectando a las propiedades de reflexión, transmisión y absorción de la luz. Del mismo modo, en los dispositivos semiconductores, donde el grosor de la película influye directamente en las propiedades de conductividad y aislamiento, es necesario controlar con precisión la distancia entre el sustrato y el objetivo para evitar problemas como el aumento de la corriente de fuga en las películas ultrafinas.

En resumen, la distancia entre el blanco y el sustrato es un parámetro fundamental del sputtering por magnetrón que influye directamente en el proceso de deposición y en el espesor de la película resultante. Mediante una gestión cuidadosa de esta distancia, los fabricantes pueden conseguir revestimientos más uniformes y de mayor calidad, cumpliendo los estrictos requisitos de diversas aplicaciones, desde dispositivos ópticos hasta componentes semiconductores.

Temperatura del sustrato

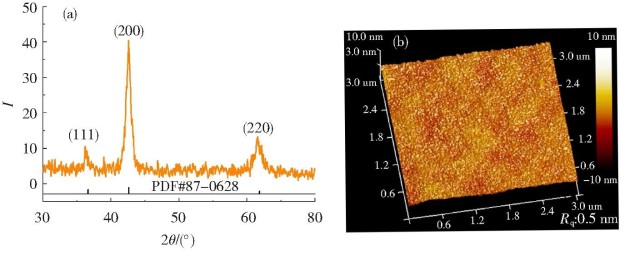

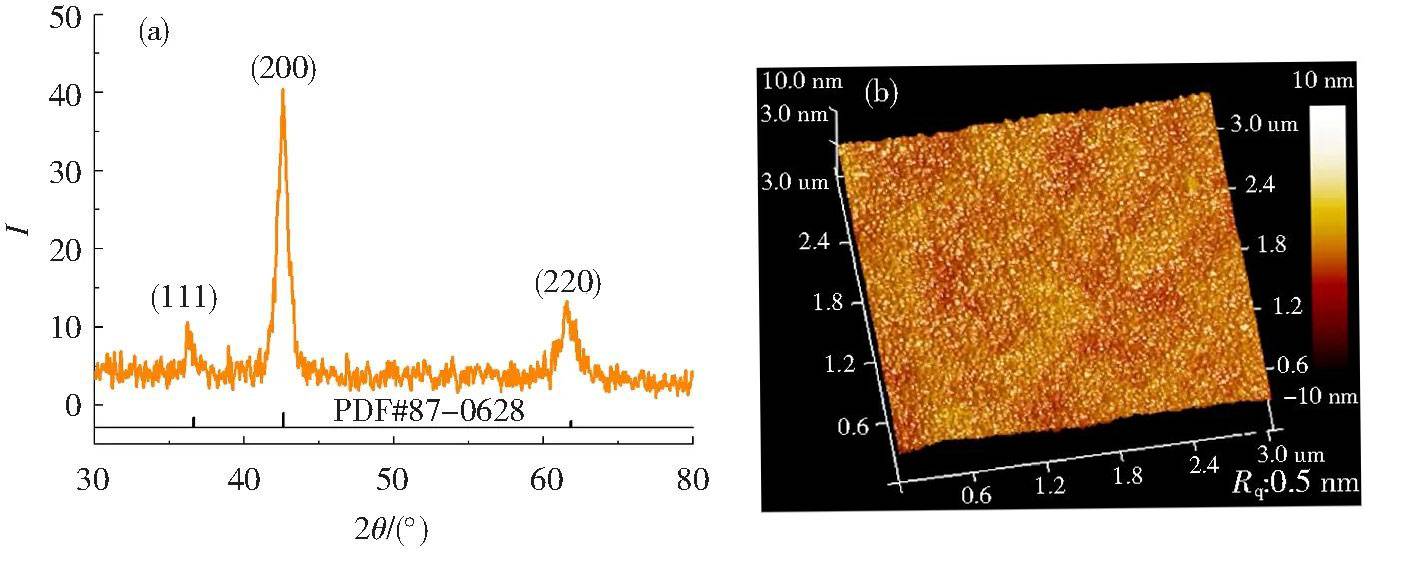

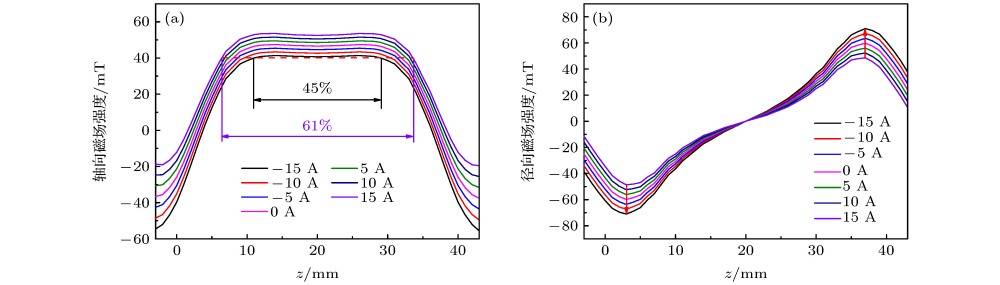

La temperatura del sustrato desempeña un papel fundamental en el proceso de deposición de recubrimientos por sputtering magnetrónico, ya que afecta significativamente a la migración de partículas y a la adherencia. Cuando el sustrato se calienta moderadamente, se facilita la cristalización de las partículas depositadas, dando lugar a una estructura de película más uniforme y bien organizada. Este calentamiento controlado no sólo mejora la adhesión de las partículas al sustrato, sino también la calidad y uniformidad generales del recubrimiento.

La influencia de la temperatura del sustrato puede comprenderse mejor examinando su impacto en las propiedades clave de la película:

- Cristalización: El calentamiento moderado contribuye a la formación de estructuras cristalinas en la película, que son cruciales para mejorar las propiedades mecánicas y eléctricas del revestimiento.

- Migración de partículas: Las temperaturas más elevadas del sustrato favorecen el movimiento de las partículas a través de la superficie del sustrato, lo que permite una mejor distribución y una reducción de los defectos.

- Adhesión: Los sustratos calentados adecuadamente garantizan una mayor adherencia entre la película y el sustrato, evitando la delaminación y mejorando la durabilidad.

En resumen, la optimización de la temperatura del sustrato es esencial para conseguir un grosor y una uniformidad precisos de la película, que son fundamentales para el rendimiento de los revestimientos en diversas aplicaciones, desde filtros ópticos hasta dispositivos semiconductores.

Estructura y forma del blanco

La configuración del blanco, que abarca su diámetro, forma y diseño general, desempeña un papel fundamental en la determinación de la uniformidad y el espesor del revestimiento. La geometría del cátodo influye en la distribución de las partículas pulverizadas, lo que a su vez afecta a la velocidad de deposición y a las características de la película final.

Por ejemplo, los cátodos de mayor diámetro tienden a proporcionar una distribución más uniforme del material pulverizado sobre el sustrato, lo que mejora la uniformidad del revestimiento. Por el contrario, los cátodos con formas o configuraciones irregulares pueden dar lugar a una deposición no uniforme, provocando variaciones en el espesor de la película.

| Características del cátodo | Impacto en la uniformidad del revestimiento | Impacto en el espesor de la película |

|---|---|---|

| Diámetro | Distribución uniforme | Grosor uniforme |

| Forma | Distribución no uniforme | Espesor variable |

| Configuración | Influye en la dispersión de las partículas | Afecta a la velocidad de deposición |

Además, la alineación y la orientación del blanco con respecto al sustrato también pueden influir significativamente en el proceso de recubrimiento. Una alineación adecuada garantiza que las partículas pulverizadas alcancen el sustrato en ángulos óptimos, lo que favorece el crecimiento uniforme de la película. Por el contrario, una alineación incorrecta puede provocar efectos de sombra y variaciones localizadas del espesor.

En resumen, el diseño meticuloso y el posicionamiento preciso del blanco son factores críticos que influyen directamente en la calidad y consistencia del recubrimiento, garantizando que el producto final cumpla los estrictos requisitos de diversas aplicaciones.

Métodos de supervisión y control

Tecnología de supervisión en tiempo real

La supervisión en tiempo real del espesor de la película en los procesos de revestimiento por sputtering magnetrónico es crucial para mantener un control preciso de las propiedades del producto final. Se emplean técnicas como la medición con medidor de escala, la interferometría óptica y la reflectometría de rayos X para proporcionar datos de alta precisión en tiempo real sobre el espesor de la película. Estos métodos permiten un seguimiento continuo del proceso de deposición, lo que permite realizar ajustes inmediatos para garantizar que el espesor de la película se mantiene dentro de las tolerancias deseadas.

-

Medición del medidor de escala: Esta técnica utiliza una escala calibrada para medir directamente el espesor de la película depositada. Resulta especialmente útil en procesos en los que la velocidad de deposición es relativamente lenta y uniforme.

-

Interferometría óptica: Mediante el análisis de los patrones de interferencia creados por la luz que se refleja en la superficie de la película, este método puede determinar el espesor de la película con gran precisión. Se utiliza ampliamente en aplicaciones ópticas en las que es esencial un control preciso del espesor de la película.

-

Reflectometría de rayos X: Esta técnica consiste en bombardear la película con rayos X y analizar los patrones reflejados para determinar el grosor y la densidad de la película. Es especialmente eficaz en el caso de películas finas y estructuras multicapa, ya que proporciona información detallada sobre la composición y uniformidad de la película.

Estas tecnologías de supervisión en tiempo real no sólo mejoran la precisión del proceso de recubrimiento, sino que también facilitan la implantación de sistemas de control de retroalimentación en bucle cerrado, que ajustan automáticamente los parámetros de sputtering para mantener un espesor óptimo de la película. Esta integración de supervisión y control garantiza que el producto final cumpla los estrictos requisitos de diversas aplicaciones, desde filtros ópticos hasta dispositivos semiconductores.

Control de procesos

Los sistemas de control de retroalimentación en bucle cerrado desempeñan un papel fundamental para mantener el espesor de la película dentro de las tolerancias deseadas. Estos sistemas supervisan continuamente el proceso de deposición y ajustan los parámetros en tiempo real para compensar cualquier desviación. Esto garantiza que el grosor de la película se mantenga constante en todo el sustrato, lo que es crucial para conseguir propiedades ópticas, eléctricas y mecánicas uniformes.

La tecnología de deposición multipunto mejora aún más la uniformidad al distribuir la tasa de deposición de forma más uniforme por todo el sustrato. Este método consiste en colocar estratégicamente varias fuentes de deposición alrededor del sustrato, lo que permite un proceso de deposición más controlado y uniforme. De este modo, se minimiza el riesgo de variaciones de espesor que podrían derivarse de tasas de deposición localizadas.

Además, se emplean técnicas de optimización del proceso para ajustar con precisión los parámetros de sputtering. Estas técnicas consisten en ajustar factores como la potencia de pulverización catódica, la presión del gas y la distancia entre el blanco y el sustrato para optimizar la velocidad de deposición y conseguir el espesor de película deseado. Este nivel de precisión es esencial para cumplir las estrictas normas de tolerancia exigidas en aplicaciones como filtros ópticos y dispositivos semiconductores.

En resumen, la combinación del control de realimentación en bucle cerrado, la tecnología de deposición multipunto y la optimización del proceso garantiza que el espesor de la película se mantenga dentro de los márgenes preestablecidos, lo que da como resultado un revestimiento más uniforme y de mayor calidad.

Normas de tolerancia para el espesor de película

Aplicaciones ópticas

En filtros ópticos y reflectores de alta precisión, mantener la tolerancia del grosor de la película dentro de ±5% es crucial para un rendimiento óptico estable. Este estricto requisito garantiza que las propiedades de reflexión, transmisión y absorción de la luz se mantengan constantes, lo que resulta esencial para diversos dispositivos fotónicos y sistemas ópticos.

Por ejemplo, en filtros ópticos diseñados para longitudes de onda específicas, incluso pequeñas desviaciones en el grosor de la película pueden provocar cambios significativos en la respuesta espectral del filtro. Esto puede dar lugar a lecturas de datos erróneas o a una menor eficacia en aplicaciones que van desde las telecomunicaciones a la imagen médica. Del mismo modo, en los reflectores, la precisión del grosor de la película es vital para conseguir la reflectividad deseada y minimizar las pérdidas, algo especialmente importante en sistemas láser de alta energía y colectores de energía solar.

Para lograr este nivel de precisión, se emplean tecnologías de control avanzadas como la interferometría óptica y la reflectometría de rayos X. Estas técnicas proporcionan mediciones de alta precisión en tiempo real, lo que permite realizar ajustes inmediatos para mantener el espesor de la película dentro del intervalo de tolerancia de ±5%. Además, se utilizan métodos de control del proceso, incluidos sistemas de retroalimentación de bucle cerrado, para optimizar los parámetros de sputtering y garantizar la uniformidad en todo el sustrato.

En resumen, la industria óptica exige un control riguroso del espesor de la película para garantizar la fiabilidad y el rendimiento de los dispositivos ópticos. Esta precisión no sólo mejora la funcionalidad de los componentes individuales, sino que también contribuye a la eficiencia y eficacia generales de los sistemas ópticos en diversas aplicaciones.

Dispositivos electrónicos

Garantizar la fiabilidad de los dispositivos semiconductores depende de mantener tolerancias precisas en el espesor de las películas. En concreto, el grosor de la película debe ajustarse a una estricta tolerancia de ±3%. Este estrecho margen es crítico porque incluso pequeñas desviaciones pueden provocar problemas de rendimiento importantes. Por ejemplo, una película demasiado fina puede provocar un aumento de la corriente de fuga y comprometer la integridad eléctrica del dispositivo. A la inversa, una película demasiado gruesa podría impedir la conductividad y afectar a la eficacia y funcionalidad generales del semiconductor.

Para alcanzar este nivel de precisión, se emplean métodos avanzados de supervisión y control. Técnicas como la tecnología de supervisión en tiempo real, incluidas la interferometría óptica y la reflectometría de rayos X, desempeñan un papel fundamental. Estos métodos permiten un seguimiento continuo y de alta resolución del grosor de la película, lo que posibilita ajustes inmediatos para mantener las tolerancias requeridas. Además, los mecanismos de control del proceso, como los sistemas de retroalimentación de bucle cerrado, son esenciales para optimizar el proceso de deposición, garantizando que el espesor de la película se mantenga siempre dentro del intervalo de ±3%.

En aplicaciones prácticas, esta exigente norma se ejemplifica en el proceso de crecimiento de dispositivos semiconductores. En este caso, la combinación de métodos de reflexión de rayos X con un control de realimentación de bucle cerrado garantiza que el espesor de la película se mantenga con precisión dentro de la tolerancia del ±3%. Este meticuloso enfoque no sólo aumenta la fiabilidad de los dispositivos, sino que también prolonga su vida útil, lo que lo convierte en una piedra angular en la producción de componentes electrónicos de alto rendimiento.

Aplicaciones decorativas

En las aplicaciones decorativas, la tolerancia del grosor de la película puede ser más permisiva que en otros sectores, permitiendo normalmente variaciones de ±10%. Esta tolerancia relajada es factible debido a que se centra más en la consistencia visual que en métricas de rendimiento precisas como las propiedades ópticas o eléctricas.

La consistencia visual es crucial en los revestimientos decorativos, ya que garantiza que el aspecto sea uniforme en distintos sustratos y bajo diferentes condiciones de iluminación. Esto es especialmente importante en sectores como la automoción y los revestimientos arquitectónicos, donde el atractivo estético es un argumento de venta clave. A pesar de la amplia gama de variaciones de espesor aceptables, el mantenimiento de esta uniformidad visual requiere un control cuidadoso del proceso de sputtering y el uso de tecnologías de supervisión avanzadas.

Por ejemplo, aunque una tolerancia del ±10% puede no ser aceptable en aplicaciones ópticas, donde incluso pequeñas desviaciones pueden alterar significativamente la transmisión o reflexión de la luz, es suficiente para fines decorativos. Esta flexibilidad permite a los fabricantes conseguir los efectos visuales deseados sin necesidad de mecanismos de control ultraprecisos, lo que reduce los costes de producción y aumenta la eficacia operativa.

Estudios de casos y experiencia práctica

Control del espesor de película en filtros ópticos

Lograr un control preciso del espesor de la película en los filtros ópticos es primordial para mantener un rendimiento óptico óptimo. Estos filtros se basan en el principio de interferencia óptica, en el que el grosor de las capas de película influye directamente en las propiedades de reflexión, transmisión y absorción de la luz. Para garantizar que estas propiedades se mantienen constantes, se emplean técnicas de control y ajuste en tiempo real.

La interferometría óptica destaca como método fundamental para controlar en tiempo real el grosor de la película en filtros ópticos. Esta técnica aprovecha los patrones de interferencia creados por las ondas de luz que se reflejan en la superficie de la película y el sustrato. Mediante el análisis de estos patrones, los ingenieros pueden determinar con precisión el espesor de la película y realizar los ajustes necesarios durante el proceso de recubrimiento.

| Técnica de control | Descripción | Aplicación |

|---|---|---|

| Interferometría óptica | Utiliza patrones de interferencia para medir el espesor de la película. | Filtros ópticos de alta precisión. |

| Reflectometría de rayos X | Mide el espesor de la película analizando los reflejos de rayos X. | Dispositivos semiconductores. |

| Medición con medidor de escala | Medición mecánica del espesor de películas. | Procesos generales de revestimiento. |

El uso de la interferometría óptica permite realizar ajustes continuos, garantizando que el espesor de la película se mantenga dentro de la estricta tolerancia de ±5% exigida para las aplicaciones ópticas. Este nivel de precisión es esencial para mantener la capacidad del filtro de reflejar o transmitir selectivamente longitudes de onda de luz específicas, lo cual es crucial para aplicaciones en dispositivos fotónicos y sistemas ópticos de alto rendimiento.

Además de la interferometría óptica, también se emplean otras tecnologías de control en tiempo real, como la reflectometría de rayos X y la medición con medidor de escala, para proporcionar datos exhaustivos sobre el espesor de la película. Estas tecnologías trabajan conjuntamente con los sistemas de control de procesos para garantizar que el proceso de recubrimiento se mantiene dentro de los parámetros deseados, conservando así la integridad y el rendimiento de los filtros ópticos.

Proceso de crecimiento de dispositivos semiconductores

La precisión del control del grosor de la película es primordial en la fabricación de dispositivos semiconductores, donde incluso pequeñas desviaciones pueden afectar significativamente a la fiabilidad del dispositivo. El método de reflexión de rayos Xmétodo de reflexión de rayos Xuna sofisticada técnica de control en tiempo real, desempeña un papel crucial en este proceso. Al medir los patrones de interferencia creados por los rayos X que se reflejan en la superficie de la película, este método proporciona datos de alta precisión sobre el espesor de la película.

Para garantizar que el grosor de la película se mantiene dentro de la tolerancia crítica de ±3% exigida para los dispositivos semiconductores, se utiliza un sistema de control de retroalimentación de bucle cerrado.sistema de control de retroalimentación en bucle cerrado de bucle cerrado. Este sistema ajusta continuamente los parámetros de sputtering basándose en los datos en tiempo real del método de reflexión de rayos X. Por ejemplo, si la retroalimentación indica que la película es demasiado fina, el sistema puede aumentar la potencia de sputtering o ajustar el caudal de argón para compensar. Por el contrario, si la película es demasiado gruesa, el sistema puede reducir estos parámetros para que el grosor vuelva a estar dentro del rango aceptable.

Esta combinación de supervisión avanzada y control preciso no sólo garantiza el espesor de película deseado, sino que también mejora la uniformidad en todo el sustrato. El resultado es un rendimiento fiable y constante del dispositivo semiconductor, que cumple las estrictas normas necesarias para las aplicaciones electrónicas modernas.

Aplicación de la película antirreflectante

En el ámbito de las películas antirreflectantes, lograr un espesor uniforme de la película es primordial para mejorar la uniformidad de la tasa de transmisión de luz. Esta uniformidad se consigue a menudo mediante un control meticuloso de las técnicas de deposición, concretamente mediante la deposición multipunto y la optimización de la distancia objetivo-sustrato.

La deposición multipunto consiste en colocar estratégicamente varias fuentes de deposición alrededor del sustrato. Este método garantiza que la película se deposite uniformemente en toda la superficie, mitigando el riesgo de variaciones de grosor que podrían dar lugar a propiedades ópticas incoherentes. Al distribuir los puntos de deposición, el proceso puede gestionar mejor el flujo de material, lo que da como resultado una capa de película más homogénea.

Al mismo tiempo, es crucial optimizar la distancia entre el objetivo y el sustrato. Esta distancia influye directamente en el ángulo y la eficacia del proceso de deposición. Una distancia bien calibrada garantiza que las partículas del material objetivo alcancen el sustrato de manera uniforme, contribuyendo así a un espesor de película más homogéneo. Esta optimización es especialmente importante en las películas antirreflectantes, en las que incluso pequeñas variaciones de grosor pueden afectar significativamente a la tasa de transmisión de la luz.

En resumen, la combinación de la deposición multipunto y la optimización precisa de la distancia entre el objetivo y el sustrato desempeña un papel fundamental en la consecución del grosor uniforme de película necesario para un rendimiento antirreflectante superior. Este doble enfoque no sólo mejora la tasa de transmisión de luz, sino que también garantiza la durabilidad y eficacia de la película en diversas aplicaciones ópticas.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

Artículos relacionados

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Máquinas CVD para deposición de película delgada

- Una guía paso a paso para el proceso PECVD

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento