Introducción a los crisoles de sílice fundida

Propiedades y aplicaciones

Los crisoles de sílice fundida presentan una estabilidad térmica excepcional, caracterizada por un bajo coeficiente de expansión térmica y una conductividad térmica superior. Esta combinación única de propiedades garantiza que estos crisoles permanezcan inertes y no reaccionen químicamente con el silicio a temperaturas elevadas, lo que los hace indispensables en la producción de lingotes de polisilicio. La resistencia térmica de los crisoles de sílice fundida es crucial en entornos en los que deben soportar temperaturas superiores a 1550 °C y funcionar de forma continua durante más de 50 horas, como es el caso de la industria solar fotovoltaica.

Además de sus propiedades térmicas, los crisoles de sílice fundida ofrecen una excelente rigidez dieléctrica, lo que los convierte en eficaces aislantes eléctricos y reflectores de ondas luminosas. Estas propiedades eléctricas y ópticas amplían aún más sus aplicaciones, sobre todo en sectores en los que el aislamiento y la reflexión de la luz son fundamentales, como la ingeniería eléctrica y la industria aeroespacial.

La versatilidad de los crisoles de sílice fundida queda patente por su uso generalizado en diversos sectores, como la metalurgia, el procesamiento químico y las industrias de alta tecnología. Su capacidad para mantener la integridad estructural en condiciones extremas ha propiciado su rápida adopción desde su creación. La naturaleza polifacética de los crisoles de sílice fundida garantiza que no sólo sean esenciales en la industria de las células solares, sino que también desempeñen un papel fundamental en otras aplicaciones de alta temperatura y alta tecnología.

| Propiedad | Descripción |

|---|---|

| Estabilidad térmica | Mantiene la integridad estructural a altas temperaturas (hasta 1550°C) |

| Baja expansión térmica | Cambios dimensionales mínimos con la temperatura |

| Conductividad térmica | Transferencia de calor eficiente, crucial para un calentamiento uniforme |

| Inercia química | No reacciona con el silicio a altas temperaturas |

| Rigidez dieléctrica | Elevada, lo que lo convierte en un excelente aislante eléctrico |

| Reflexión de ondas luminosas | Eficaz reflector, útil en aplicaciones ópticas |

La tabla anterior destaca las propiedades clave de los crisoles de sílice fundida, cada una de las cuales contribuye a su amplia aplicabilidad en diversos contextos industriales. Su sólido rendimiento en diversos entornos subraya su importancia como componente crítico en los avances tecnológicos modernos.

Aplicaciones en la industria de células solares

La industria de las células solares ha hecho especial hincapié en las soluciones de energía limpia, y las células solares desempeñan un papel fundamental en esta transición. La Figura 1-1 ilustra las principales clasificaciones de las células solares, destacando el predominio del polisilicio debido a su alta eficiencia de conversión y rendimiento, junto con unos requisitos de materia prima relativamente bajos. Este material ha alcanzado así el mayor índice de industrialización.

En la industria solar fotovoltaica, el crisol de cuarzo fundido destaca como componente crítico en la tecnología de colada de lingotes de polisilicio. Dada la forma predominantemente cuadrada de los lingotes de polisilicio, estos crisoles suelen denominarse crisoles cuadrados de cuarzo. El entorno operativo de estos crisoles es excepcionalmente exigente, ya que deben soportar temperaturas de hasta 1550 °C y funcionar de forma continua durante más de 50 horas.

| Propiedad | Requisito |

|---|---|

| Tolerancia de temperatura | 1550°C |

| Funcionamiento continuo | >50 horas |

| Pureza del material | Alta |

La pureza de las materias primas y los diversos atributos de rendimiento del crisol de cuarzo son primordiales. Estos factores no sólo determinan la eficacia de la producción de lingotes de polisilicio, sino que también subrayan la importancia del crisol dentro de la industria. Las estrictas exigencias que se imponen a estos crisoles ponen de relieve su papel indispensable para garantizar la eficacia y fiabilidad de los procesos de fabricación de células solares.

Tendencias del mercado y esfuerzos de localización

En el mercado actual, los productos dominantes son los crisoles de cuarzo de las series G5 y G6, con unas dimensiones de 883mmx883mmx420mm/480mm y 1040mmx1040mmx500mm, respectivamente. El rápido avance de la industria fotovoltaica ha impulsado los crisoles de la serie G6 hacia la demanda principal para la fundición de lingotes de silicio multiproducto. La tendencia predominante en el desarrollo de crisoles de cuarzo es hacia tamaños más grandes y paredes más finas, lo que impone mayores requisitos de proceso en la producción de crisoles.

Un estudio reciente de la Asociación de la Industria de Materiales Electrónicos de China identifica a seis grandes fabricantes nacionales de crisoles de cuarzo, cuyas capacidades de producción se detallan en la Tabla 1-2. Los crisoles cerámicos de cuarzo son componentes consumibles fundamentales en el proceso de fundición de lingotes de polisilicio solar. A pesar del elevado coste de las materias primas del polisilicio y de la escasez de suministro, el crisol cerámico de cuarzo sigue siendo el material auxiliar más caro en la producción de polisilicio, aparte del propio silicio. Este elevado coste y la dependencia de condicionantes externos son retos importantes para las empresas.

Además, la considerable proporción de crisoles importados en China subraya la lucha constante de muchas empresas por lograr la localización de los crisoles. El éxito de la localización de crisoles reduciría sustancialmente los costes de producción de lingotes de polisilicio, por lo que es un objetivo crítico para la industria.

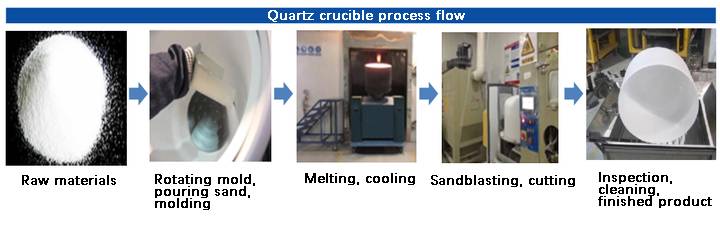

Proceso de preparación del crisol cerámico de cuarzo

Moldeo por barbotina

El moldeo por barbotina, concretamente la colada en barbotina, aprovecha las propiedades de absorción de agua de los moldes porosos, predominantemente los moldes de yeso. El proceso consiste en verter una lechada especialmente formulada en estos moldes, donde se absorbe el agua, lo que da lugar a la formación de un tocho con un cierto nivel de resistencia. Este método ofrece varias ventajas, como la sencillez del equipo, la rentabilidad y la capacidad de fabricar productos de gran tamaño y formas complejas.

En general, el moldeo por inyección de lechada puede clasificarse en inyección de lechada por una cara y absorción de lechada por las dos caras. Para garantizar la producción de tochos de alta calidad, la lechada debe cumplir varios requisitos críticos:

- Buena fluidez: La viscosidad de la lechada debe ser baja, para garantizar un flujo fácil por todo el molde durante el proceso de inyección.

- Estabilidad: La consistencia en los componentes de la lechada es crucial para mantener la uniformidad en los tochos moldeados.

- Tixotropía: La lechada debe presentar un cierto grado de tixotropía, lo que significa que su viscosidad no debe aumentar excesivamente con el tiempo, facilitando tanto su transporte como su almacenamiento.

- Alto contenido en sólidos: Un mayor contenido de sólidos en la pasta aumenta la resistencia del tocho moldeado y reduce la contracción durante el secado.

- Filtración eficaz: La lechada debe permitir una absorción eficaz del agua por los moldes de yeso.

- Sin burbujas: Antes de la inyección, la lechada suele someterse a un tratamiento de desgasificación para eliminar las burbujas de aire.

El conjunto de estas propiedades garantiza que la lechada pueda moldearse eficazmente en formas complejas de alta calidad, lo que convierte al moldeo de lechada en una técnica versátil y eficaz en diversas aplicaciones industriales.

Moldeo por inyección

El moldeo por inyección es un proceso en el que se inyecta plástico fundido en un molde a presión, normalmente mediante un mecanismo de émbolo o tornillo. Una vez que el plástico se enfría, se solidifica, dando como resultado un producto que se ajusta al diseño de la cavidad del molde. Este método es especialmente ventajoso para producir piezas de estructura uniforme, dimensiones precisas y formas intrincadas.

El principio del moldeo por inyección consiste en fundir plástico sólido a una temperatura específica y, a continuación, aplicar presión para introducirlo en el molde a una velocidad controlada. El sistema de refrigeración del molde garantiza que el plástico se solidifique, replicando con precisión el diseño del molde.

A pesar de sus ventajas, el moldeo por inyección tiene sus retos. El proceso de diseño del molde es complejo y requiere una ingeniería precisa para garantizar que el producto final cumpla las especificaciones. Además, el proceso puede verse obstaculizado por la presencia de aditivos orgánicos, difíciles de eliminar durante la fase de secado.

| Ventajas | Desventajas |

|---|---|

| Produce piezas de estructura uniforme, tamaño preciso y formas complejas | Complejo proceso de diseño del molde |

| Adecuado para la producción de grandes volúmenes | Dificultad para eliminar los aditivos orgánicos durante el secado |

En resumen, aunque el moldeo por inyección ofrece importantes ventajas para la producción de piezas, también presenta retos técnicos que deben abordarse para garantizar unos resultados óptimos.

Moldeo por filtración a presión

El moldeo por filtración a presión (PSC) es una técnica de moldeo avanzada que se basa en los principios de la inyección de lechada a presión. Este método consiste en inyectar una lechada en un molde poroso, donde el medio líquido se filtra posteriormente a presión, dando lugar a la formación de una pieza en bruto moldeada. Aunque conceptualmente es similar a la inyección a presión, que también se basa en la presión aplicada para eliminar el medio líquido de una lechada cerámica, el moldeo por filtro prensa emplea una capa filtrante porosa significativamente más fina. Esta diferencia permite una mayor flexibilidad a la hora de ajustar las propiedades reológicas y la gradación de partículas de la lechada, lo que facilita el moldeo de productos de alto rendimiento.

Una de las principales ventajas del moldeo por filtro prensa es su capacidad para adaptarse a una gama más amplia de presiones en comparación con los métodos tradicionales de inyección a presión. Esta adaptabilidad es crucial para moldear formas complejas, ya que permite ajustar la estructura del modelo y los coeficientes de permeabilidad para conseguir diferentes velocidades de curado en las distintas partes del molde. Mediante el ajuste fino de estos parámetros, los fabricantes pueden garantizar una estructura homogénea de los tochos, lo que es esencial para la producción de componentes intrincados y de alta calidad.

En resumen, el moldeo por filtro prensa ofrece un enfoque versátil y preciso del moldeo de cerámica, especialmente adecuado para aplicaciones que requieren formas complejas y productos de alto rendimiento. Su capacidad para manejar una amplia gama de propiedades y presiones de los lodos lo convierte en una técnica valiosa en los procesos de fabricación avanzados.

Moldeo por inyección

El moldeo por inyección es un proceso sofisticado que implica el uso de plástico fundido, que se introduce a presión en un molde para crear productos con dimensiones precisas y formas complejas. Este método es especialmente ventajoso para producir componentes con estructuras uniformes, ya que permite diseños intrincados que son difíciles de conseguir mediante otras técnicas de moldeo.

El principio del moldeo por inyección es sencillo: el plástico sólido se funde a una temperatura específica y luego se inyecta en un molde a presión controlada. El molde, equipado con un sistema de refrigeración, solidifica el plástico, dando como resultado un producto que refleja el diseño de la cavidad del molde. Este proceso es muy eficaz y se utiliza ampliamente en diversas industrias por su capacidad para producir piezas de alta calidad en grandes cantidades.

Sin embargo, el proceso no está exento de dificultades. El diseño y la fabricación del molde pueden ser complejos y costosos, y requieren una ingeniería precisa para garantizar que el producto final cumpla todas las especificaciones. Además, la presencia de aditivos orgánicos en el plástico puede plantear dificultades durante el proceso de secado, ya que estos aditivos pueden ser difíciles de eliminar por completo.

En el contexto de la producción cerámica, el moldeo por inyección se ha adaptado para crear componentes cerámicos mediante un proceso conocido como fundición en gel.Esta adaptación aprovecha los principios de la polimerización orgánica y el curado in situ para formar estructuras de malla tridimensionales que mantienen las partículas cerámicas en su lugar, lo que da como resultado piezas cerámicas en bruto densas y de formas intrincadas.La versatilidad de este método lo hace adecuado para una amplia gama de materiales cerámicos, incluida la cerámica de cuarzo, especialmente apreciada por sus propiedades térmicas y eléctricas.

El uso de acrilamida como monómero polimérico orgánico primario en la fundición acuosa en gel es especialmente destacable.La acrilamida se adsorbe en la superficie de las partículas cerámicas, donde se polimeriza en presencia de agentes reticulantes, iniciadores y catalizadores.Esta reacción conduce al curado in situ de las partículas, creando una pieza cerámica en bruto robusta y densa.El proceso está muy controlado, lo que garantiza una contracción mínima del volumen y ningún cambio en el medio portador, lo que es crucial para mantener la integridad del producto final.

En general, el moldeo por inyección, sobre todo en su variante de fundición en gel, representa un avance significativo en la fabricación de cerámica, ya que ofrece precisión, versatilidad y capacidad para producir formas complejas con una gran integridad estructural.

Productos relacionados

- Crisol Cerámico de Alúmina Avanzada Fina de Ingeniería Al2O3 para Horno Mufla de Laboratorio

- Crisol de cerámica de alúmina en forma de arco, resistente a altas temperaturas para ingeniería de cerámica fina avanzada

- Fabricante de piezas de mecanizado y moldeo personalizadas de PTFE Teflon con crisol y tapa de PTFE

- Crisol de nitruro de boro (BN) para sinterización de polvo de fósforo

- Crisol cerámico de alúmina Al2O3 en forma de barca semicircular con tapa para ingeniería de cerámica fina avanzada

Artículos relacionados

- Horno de fusión por inducción al vacío frente a horno de fusión por arco: elección del equipo adecuado para su proceso

- Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas

- Crisoles de alúmina en fundición de precisión

- Sustancias adecuadas para la calcinación en un horno de mufla de alta temperatura

- Elegir el horno de mufla adecuado para las necesidades del laboratorio