Introducción a los moldes de inyección por infrarrojos

Los moldes de inyección por infrarrojos representan un enfoque innovador en el ámbito de las aplicaciones de no moldeo, ya que aprovechan la avanzada tecnología de infrarrojos para revolucionar los procesos de laboratorio. Este artículo profundiza en los principios fundamentales de los moldes de inyección por infrarrojos y explora cómo su integración en los equipos de laboratorio mejora la eficacia y la precisión. Descubriremos las ventajas exclusivas que ofrecen estos moldes, como la reducción de los pasos de manipulación y la mejora de los resultados, sentando las bases para una comprensión exhaustiva de sus técnicas de diseño, configuración y funcionamiento. Acompáñenos en este recorrido por las diversas aplicaciones y tendencias futuras de los moldes de prensado por infrarrojos, destacando su importancia en diversas industrias y campos de investigación.

Ventajas de los moldes de inyección por infrarrojos en el no moldeo

Los moldes de inyección por infrarrojos han revolucionado el proceso de no moldeo en varias industrias, ofreciendo ventajas significativas sobre los métodos tradicionales. Estas ventajas incluyen una mayor eficacia, una precisión superior y una reducción de los pasos de manipulación, lo que los convierte en la opción preferida de los fabricantes de todo el mundo.

Mayor eficacia

Una de las principales ventajas de utilizar moldes de prensado por infrarrojos es el aumento sustancial de la eficacia. Los métodos tradicionales suelen requerir tiempos de sinterización prolongados y un elevado consumo de energía, lo que puede resultar lento y costoso. En cambio, los moldes de prensado por infrarrojos reducen considerablemente estos factores. Por ejemplo, el tiempo de sinterización puede acortarse a aproximadamente 2,5 horas, una reducción de más de 20 horas en comparación con los métodos tradicionales. Además, el consumo de energía es significativamente menor, con una media de unos 700 KW h, mucho menos de lo que exigen los métodos tradicionales.

Precisión superior

La precisión es otra ventaja fundamental de los moldes de prensado por infrarrojos. Estos moldes permiten un control más preciso del proceso de sinterización, lo que da como resultado productos con una densidad uniforme y un alabeo mínimo. Este nivel de precisión es crucial en industrias en las que la exactitud dimensional es primordial. Por ejemplo, en la fundición de metales, los moldes de prensado por infrarrojos pueden ayudar a que las piezas alcancen tolerancias más precisas, reduciendo o incluso eliminando la necesidad de retrabajos manuales. Esto no sólo ahorra tiempo, sino que también disminuye la cantidad de material de desecho, haciendo que el proceso de producción sea más rentable.

Reducción de los pasos de manipulación

Los moldes de prensado por infrarrojos también agilizan el proceso de producción al reducir el número de pasos de manipulación necesarios. Los métodos tradicionales suelen implicar varias etapas, como el precalentamiento, el prensado y el enfriamiento, cada una de las cuales requiere intervención manual. Los moldes de prensado por infrarrojos, sin embargo, integran estos pasos en un único proceso continuo. Esto no sólo minimiza el riesgo de error humano, sino que también acelera el ciclo de producción global. Por ejemplo, la capacidad de obtener un cuerpo sinterizado cercano a la densidad teórica con una porosidad casi nula en un plazo de tiempo más corto es una ventaja significativa.

Flexibilidad de forma y tamaño de los componentes

Otra ventaja notable de los moldes de prensado por infrarrojos es su flexibilidad para producir una amplia gama de formas y tamaños. El prensado isostático, un componente clave de los moldes de prensado por infrarrojos, hace que sea práctico producir formas y dimensiones complejas que son difíciles o imposibles de conseguir con otros métodos. Esta flexibilidad se extiende también al tamaño de los componentes, que van desde enormes formas PM de 30 toneladas casi netas a piezas densificadoras más pequeñas de menos de 100 gramos. Los tamaños de las piezas sólo están limitados por el tamaño de la cámara de presión isostática, lo que proporciona a los fabricantes una versatilidad sin precedentes.

Rentabilidad

Los moldes de prensado por infrarrojos también son muy rentables. El bajo coste del utillaje para tiradas de producción cortas es una ventaja significativa en comparación con otros métodos de fabricación. Además, la capacidad de unir metales distintos de forma rentable es otra ventaja. La unión por difusión tradicional puede resultar cara, especialmente cuando se trabaja con materiales distintos. Sin embargo, los moldes de inyección por infrarrojos ofrecen una solución más económica que permite a las industrias producir piezas únicas ahorrando mucho dinero.

Menores costes de molde

El nuevo método de sinterización empleado por los moldes de inyección de infrarrojos también reduce los costes del molde. La reducida temperatura de sinterización tiene un impacto mínimo en el molde, lo que permite utilizarlo entre 4 y 5 veces. Si el molde puede desmoldearse después del revestimiento, su vida útil puede ser aún mayor. Esto no sólo reduce el coste total de producción, sino que también garantiza un proceso de fabricación más sostenible y respetuoso con el medio ambiente.

Conclusión

En conclusión, los moldes de prensado por infrarrojos ofrecen multitud de ventajas en escenarios de no desmoldeo. Estas ventajas incluyen una mayor eficacia, una precisión superior, pasos de manipulación reducidos, flexibilidad de forma, rentabilidad y costes de molde más bajos. Al aprovechar estas ventajas, los fabricantes pueden lograr una mayor productividad, una mejor calidad del producto y una reducción de los costes operativos, lo que convierte a los moldes de prensa por infrarrojos en una herramienta indispensable en la fabricación moderna.

Aplicaciones de los moldes de inyección por infrarrojos

Los moldes de inyección por infrarrojos han revolucionado los procesos de fabricación en varias industrias, especialmente en cerámica, materiales compuestos y ciencia de materiales. Estos moldes utilizan radiación infrarroja para calentar materiales rápidamente, lo que permite un control preciso de la temperatura y la presión, que es crucial para lograr productos finales de alta calidad. Esta tecnología ha encontrado amplias aplicaciones en varios sectores, cada uno de los cuales se beneficia de las capacidades únicas de los moldes de prensado por infrarrojos.

Fabricación de cerámica

En la industria cerámica, los moldes de inyección por infrarrojos se utilizan para la producción de componentes cerámicos de alto rendimiento, como el carburo de boro, el diboruro de titanio y el sialón. Estos materiales son fundamentales para aplicaciones que requieren una gran resistencia térmica y mecánica. El uso de polvo metálico en moldes de infrarrojos garantiza una conductividad ideal, lo que permite un calentamiento rápido de la pieza. Esto es especialmente beneficioso para los materiales que requieren una breve exposición a altas temperaturas o los que necesitan un calentamiento rápido para aumentar la productividad.

La tecnología de prensado directo en caliente, facilitada por los moldes de infrarrojos, permite sinterizar los materiales hasta su densidad final, logrando una precisión cercana a la forma de red. Esto elimina a menudo la necesidad de reelaboración mecánica, lo que resulta especialmente ventajoso para materiales difíciles de procesar. Por ejemplo, en la industria de materiales de fricción, los moldes de prensado por infrarrojos desempeñan un papel importante en la producción de pastillas de freno y embragues sinterizados. Estos componentes son esenciales para aplicaciones de trenes de alta velocidad, motocicletas, energía eólica, vehículos todoterreno, bicicletas de montaña y maquinaria industrial.

Materiales compuestos y avanzados

Los moldes de prensado por infrarrojos también son fundamentales en la fabricación de materiales compuestos y avanzados. Se utilizan para crear revestimientos protectores, pastas abrasivas, polvos de pulido y diversas aplicaciones de soldadura metal-cerámica. La capacidad de calentamiento rápido de los moldes de infrarrojos es especialmente adecuada para procesos como la síntesis autopropagada a alta temperatura (SHS), en los que la alta eficiencia y el ahorro energético son primordiales. Esta tecnología está pasando de la fase experimental a la producción industrial, gracias a sus ventajas en eficiencia y ahorro energético.

Investigación en ciencia de los materiales

En el ámbito de la investigación en ciencia de materiales, los moldes de prensado por infrarrojos se utilizan para diversas técnicas de sinterización, como la sinterización por microondas y la sinterización por plasma de chispa (SPS). La sinterización por microondas, por ejemplo, utiliza la pérdida dieléctrica de los materiales cerámicos en campos electromagnéticos de microondas para lograr la sinterización y densificación. Este método ofrece un calentamiento rápido, una distribución uniforme de la temperatura interna y mejoras significativas de las propiedades mecánicas. Tiene amplias perspectivas de aplicación en la preparación de materiales cerámicos, incluida la producción de materiales cerámicos de nivel submicrónico.

La tecnología SPS, otro método de sinterización innovador, introduce corriente de impulsos de CC en el proceso de sinterización. Esta tecnología ofrece temperaturas de sinterización bajas, tiempos de mantenimiento cortos y velocidades de calentamiento rápidas, lo que la hace adecuada para una amplia gama de materiales, incluidos los cerámicos de temperatura ultra alta y los metales refractarios. El SPS también permite la preparación de materiales con gradientes funcionales y cerámicas transparentes nanocristalinas, lo que demuestra su versatilidad en la investigación de materiales avanzados.

Aplicaciones cerámicas de alta temperatura

Las aplicaciones cerámicas de alta temperatura, como los implantes dentales y los componentes cerámicos avanzados, también se benefician de los moldes de prensado por infrarrojos. En la fabricación de implantes dentales, los compuestos cerámicos se calientan a temperaturas extremadamente altas con un control preciso de la temperatura, lo que garantiza que el producto final no se encoja ni se deforme. Este nivel de precisión es fundamental para las aplicaciones dentales, en las que la uniformidad del material cerámico repercute directamente en la funcionalidad y longevidad del implante.

En resumen, los moldes de prensado por infrarrojos se han hecho indispensables en diversas industrias y campos de investigación por su capacidad de proporcionar un calentamiento rápido y controlado y una gestión precisa de la temperatura. Desde componentes cerámicos de alto rendimiento hasta materiales y compuestos avanzados, las aplicaciones de los moldes de inyección por infrarrojos siguen ampliándose, impulsando la innovación y mejorando la calidad de los productos finales en múltiples sectores.

Diseño y características de los moldes de inyección por infrarrojos

Los moldes de prensado por infrarrojos son un tipo especializado de equipo de moldeo que utiliza tecnología de calentamiento por infrarrojos para facilitar los procesos de no desmoldeo. Estos moldes están diseñados con características específicas que mejoran su funcionalidad, eficiencia y seguridad, haciéndolos ideales para diversas aplicaciones industriales.

Materiales

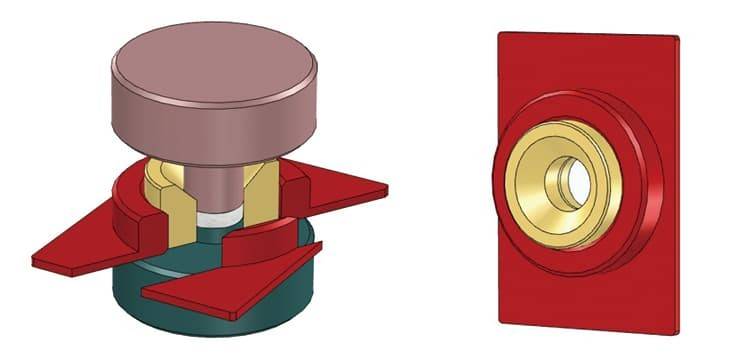

Los moldes de prensado por infrarrojos se construyen normalmente con materiales de alta calidad que pueden soportar las altas temperaturas y presiones que intervienen en el proceso de moldeo. Los materiales más comunes son

- Grafito: Conocido por su excelente conductividad térmica y su resistencia a las altas temperaturas, el grafito se utiliza a menudo para moldes que requieren un control preciso de la temperatura. Es especialmente adecuado para el prensado en caliente de metales refractarios.

- Superaleaciones: Estos materiales están diseñados para mantener la integridad estructural en condiciones extremas de temperatura y presión. Suelen utilizarse en moldes para el prensado en caliente de la mayoría de los polvos.

- Cerámica: Los materiales cerámicos ofrecen una alta resistencia térmica y se utilizan a menudo en moldes donde se requieren altas temperaturas y resistencia química.

Elementos calefactores

Los elementos calefactores de los moldes para prensado por infrarrojos son fundamentales para conseguir un calentamiento uniforme y controlado. Estos elementos suelen estar diseñados para emitir radiación infrarroja, que penetra en el material que se está moldeando, dando lugar a un calentamiento eficaz y rápido. Las características clave de los elementos calefactores incluyen

- Emisores de infrarrojos: Se colocan estratégicamente dentro del molde para garantizar una distribución uniforme del calor. Pueden ajustarse para emitir longitudes de onda específicas de radiación infrarroja, optimizando el proceso de calentamiento para diferentes materiales.

- Sistemas de control de temperatura: Los avanzados sistemas de control de temperatura permiten regular con precisión los elementos calefactores. Esto garantiza que el molde alcance y mantenga la temperatura deseada durante todo el ciclo de moldeo.

Características de seguridad

La seguridad es una consideración primordial en el diseño de los moldes de prensado por infrarrojos. Se incorporan varias características para proteger tanto el equipo como a los operarios:

- Protección térmica: Se utilizan materiales aislantes para evitar la pérdida de calor y proteger las zonas circundantes de las altas temperaturas. Esto incluye revestimientos resistentes al calor y barreras alrededor del molde.

- Sistemas de alivio de presión: Existen mecanismos para liberar la presión de forma segura en caso de sobrepresión. De este modo se evitan daños en el molde y se garantiza la seguridad del operario.

- Parada de emergencia: Los moldes de prensado por infrarrojos están equipados con sistemas de parada de emergencia que pueden desactivar rápidamente los elementos calefactores y los sistemas de presión en caso de emergencia.

Capacidad de no desmoldeo

Una de las principales ventajas de los moldes de prensado por infrarrojos es su capacidad para facilitar los procesos de no moldeo. Esto se consigue gracias a varias características de diseño:

- Acabado superficial liso: Las superficies interiores de los moldes están meticulosamente acabadas para garantizar una superficie lisa que minimice la adherencia del material moldeado. Esto permite retirar fácilmente el producto moldeado sin dañarlo.

- Enfriamiento controlado: Se integra en el molde un sistema de enfriamiento controlado para solidificar el material moldeado a la temperatura adecuada antes del desmoldeo. Esto garantiza que el producto mantenga su forma e integridad.

- Control de la presión: La presión aplicada durante el proceso de moldeo se regula cuidadosamente para evitar deformaciones y garantizar una compactación uniforme del material. El resultado es un producto de alta calidad que puede desmoldearse fácilmente.

Aplicaciones

Los moldes de prensado por infrarrojos son versátiles y pueden utilizarse en una amplia gama de aplicaciones, entre las que se incluyen:

- Moldeo de cerámica: Para fabricar productos cerámicos de alta calidad con dimensiones precisas y superficies lisas.

- Compactación de polvo metálico: Para crear piezas metálicas densas y uniformes con excelentes propiedades mecánicas.

- Moldeo de termoplásticos: Para moldear materiales termoplásticos en formas complejas con enfriamiento controlado y tensión mínima.

Conclusión

Los moldes de inyección por infrarrojos son una solución sofisticada y eficaz para diversos procesos de moldeo. Sus características de diseño, que incluyen materiales de alta calidad, elementos calefactores avanzados y sólidas funciones de seguridad, los hacen ideales para conseguir productos de alta calidad con el mínimo esfuerzo. Al aprovechar las capacidades únicas del calentamiento por infrarrojos, estos moldes ofrecen un método fiable y rentable para procesos de no desmoldeo en una amplia gama de industrias.

Tendencias futuras en la tecnología de moldes de inyección por infrarrojos

La tecnología de moldes de inyección por infrarrojos está preparada para importantes avances, impulsados por las innovaciones en materiales, optimización de procesos y simulaciones computacionales. Estos avances ampliarán las aplicaciones de la tecnología de moldes de inyección por infrarrojos, sobre todo en contextos no relacionados con el moldeo.

Innovaciones en materiales para moldes de sinterización

En la actualidad, el grafito es el material estándar para los moldes de sinterización en tecnologías como el sinterizado por plasma de chispa (SPS), debido a su resistencia a altas temperaturas y a su excelente conductividad eléctrica y térmica. Sin embargo, los moldes de grafito son poco resistentes, duran poco y pueden contaminar los materiales sinterizados. Para resolver estos problemas, la investigación está explorando materiales alternativos como los moldes de carburo cementado, los moldes cerámicos conductores y los moldes de grafito con fibra de carbono. El objetivo de estos nuevos materiales es aumentar la resistencia, prolongar la reutilización y reducir la contaminación, mejorando así el rendimiento general y la fiabilidad de la tecnología de moldes de prensado por infrarrojos.

Avances en la simulación por elementos finitos

La simulación de elementos finitos se está convirtiendo en una herramienta fundamental para comprender y optimizar los procesos de sinterización en la tecnología de moldes de prensado por infrarrojos. Los métodos tradicionales a menudo se quedan cortos a la hora de analizar con precisión las complejas interacciones dentro del entorno de sinterización. Los programas de simulación como ABAQUS, MATLAB y MSC.MARC permiten modelar detalladamente las distribuciones de temperatura y campo eléctrico durante el proceso de sinterización. Esta capacidad permite a los investigadores analizar el impacto específico de los distintos parámetros de sinterización y profundizar en el mecanismo de sinterización. Estas simulaciones son muy valiosas para predecir los resultados de las pruebas y proporcionar orientación teórica para la producción, reduciendo así la necesidad de realizar extensas pruebas experimentales.

Integración con la impresión 3D de metales y el prensado isostático en caliente

La integración de la tecnología de moldes de prensado por infrarrojos con la impresión 3D de metales y el prensado isostático en caliente (HIP) es una tendencia prometedora. La impresión 3D de metales ha revolucionado la producción de geometrías complejas, pero a menudo son necesarios pasos de postprocesado como el HIP para eliminar la porosidad interna y las microgrietas. La combinación de estas tecnologías forma un paquete de procesos completo, especialmente para materiales como el titanio y las aleaciones con base de níquel. Esta integración garantiza que los productos finales cumplan las normas más estrictas de rendimiento y fiabilidad, abriendo nuevas posibilidades en los sectores aeroespacial, automovilístico y otras industrias de alta tecnología.

Aplicaciones en cerámica de alto rendimiento y materiales de fricción

La tecnología de moldes de inyección por infrarrojos también está dando pasos importantes en la producción de cerámica de alto rendimiento y materiales de fricción. Por ejemplo, la fabricación de cátodos para sputtering y componentes cerámicos avanzados como el carburo de boro y el diboruro de titanio es ahora posible con esta tecnología. La capacidad de alcanzar altas velocidades de calentamiento y un control preciso de la temperatura hace que la tecnología de moldeado por prensado infrarrojo sea ideal para estas aplicaciones. Además, la tecnología de prensado directo en caliente se utiliza cada vez más en la producción de pastillas de freno y embragues sinterizados, que son fundamentales para trenes de alta velocidad, motocicletas y aplicaciones industriales. Estos avances no sólo mejoran el rendimiento de estos componentes, sino que también agilizan el proceso de fabricación, reduciendo costes y mejorando la eficiencia.

Automatización y sistemas de control

El futuro de la tecnología de moldes de prensado por infrarrojos también implica avances en los sistemas de automatización y control. Características como los sistemas digitales de regulación de la presión y los dispositivos de refrigeración controlada se están convirtiendo en estándar, permitiendo un control preciso del proceso de moldeo. Estos sistemas permiten almacenar y ejecutar múltiples ciclos de moldeo, cada uno con hasta 24 pasos, incluidos desplazamientos, ajustes de temperatura y ajustes de presión. Esta precisión y automatización son esenciales para mantener una calidad y un rendimiento constantes en una amplia gama de aplicaciones.

Conclusión

El futuro de la tecnología de moldes de prensado por infrarrojos es brillante, con importantes avances en el horizonte. Las innovaciones en materiales, las simulaciones computacionales, la integración con otras tecnologías y las mejoras en los sistemas de automatización y control van a ampliar las capacidades y aplicaciones de esta tecnología. A medida que estas tendencias sigan evolucionando, la tecnología de moldeo por infrarrojos desempeñará un papel cada vez más importante en diversos sectores, impulsando la innovación y mejorando el rendimiento y la fiabilidad de componentes críticos.

Productos relacionados

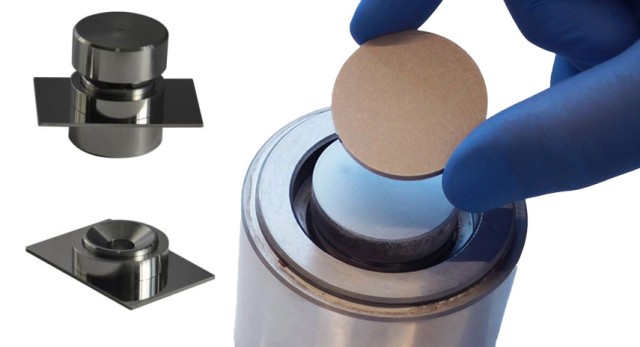

- Molde de prensa infrarroja de laboratorio sin desmoldeo para aplicaciones de laboratorio

- Molde de Prensa de Placa Plana Cuantitativa con Calefacción Infrarroja

- Molde de Prensa Infrarroja de Laboratorio

- Molde de Prensado Antirrotura para Uso en Laboratorio

- Molde de Prensado de Forma Especial para Laboratorio

Artículos relacionados

- Cómo convertir la preparación de muestras de análisis XRF en un éxito

- Una guía para PREPARAR MUESTRAS PARA EL ANÁLISIS XRF

- Prensa de pellets FTIR La solución definitiva para la preparación precisa de muestras

- Comprensión del prensado isostático en frío y sus tipos

- Funcionamiento de la prensa de pellets automática de laboratorio xrf