Hornos de atmósfera de vacío y sus aplicaciones

Atmósferas comunes utilizadas

Los hornos de atmósfera de vacío operan dentro de una variedad de ambientes controlados, cada uno adaptado a las necesidades específicas de procesamiento. Estas atmósferas incluyen

- Vacío: Ideal para procesos que requieren una interferencia mínima de gases, como la sinterización a alta temperatura y la desgasificación de metales.

- Hidrógeno: Se utiliza para atmósferas reductoras, esenciales en procesos como el carburizado y el recocido, en los que el hidrógeno actúa como agente reductor.

- Oxígeno: A menudo empleado en procesos de oxidación, crucial para aplicaciones que implican la formación de capas de óxido.

- Nitrógeno: Utilizado habitualmente como atmósfera protectora para evitar la oxidación y la descarburación durante el tratamiento térmico.

- Gases inertes (por ejemplo, argón): Proporcionan un entorno no reactivo, adecuado para procesos en los que debe evitarse la contaminación, como en la producción de metales de gran pureza.

Cada una de estas atmósferas sirve para fines distintos, garantizando que el horno pueda adaptarse a una amplia gama de aplicaciones industriales, desde la cerámica y la metalurgia hasta la electrónica y el procesamiento químico.

Uso generalizado

Los hornos de atmósfera de vacío se han convertido en herramientas indispensables en un amplio espectro de industrias. Sus aplicaciones abarcan desde cerámica y metalurgia hasta electrónica y fabricación de vidrio . En la industria química, estos hornos se emplean a menudo para el procesamiento preciso de materiales, garantizando resultados óptimos en reacciones complejas. El sector de la maquinaria se beneficia de su uso en experimentos a alta temperatura y ensayos de materiales, mientras que las industrias de materiales refractarios y materiales especiales confían en ellos para procesos como el tostado de polvos y la sinterización de cerámica. Además, el sector de los materiales de construcción utiliza estos hornos para diversos tratamientos térmicos, lo que pone de relieve su versatilidad y su papel fundamental en la fabricación y la investigación modernas.

Normas de estanqueidad y fugas de gas

Características de rendimiento

La estanqueidad al gas del sistema de vacío de un horno con atmósfera de vacío es un parámetro crítico que define su capacidad para evitar fugas de gas. Esta característica está influenciada por dos factores principales: la fuga a través de agujeros físicos o huecos en el sistema, y la permeabilidad de los materiales utilizados en su construcción. La eficacia del sistema de vacío para mantener un entorno estanco suele cuantificarse por su índice de fugas.

Para comprender mejor la importancia de la estanqueidad al gas, considere los siguientes aspectos:

-

Agujeros y huecos de fuga: Cualquier imperfección física, como grietas o huecos, puede servir como vía de escape de gas. Cuanto más pequeñas y reducidas sean estas vías, mayor será la estanqueidad al gas.

-

Permeabilidad del material: Incluso sin orificios visibles, los materiales pueden dejar pasar moléculas de gas por difusión. Los materiales de alta calidad con baja permeabilidad son esenciales para mantener el vacío.

-

Tasa de fuga: Es la medida de la cantidad de gas que escapa del sistema en un periodo determinado. Un menor índice de fugas indica una mayor estanqueidad al gas.

| Aspecto | Descripción |

|---|---|

| Orificios de fuga | Imperfecciones físicas que permiten la fuga de gas. |

| Permeabilidad del material | Capacidad de los materiales para resistir la difusión de gases. |

| Índice de fugas | La cantidad de gas que se escapa por unidad de tiempo; cuanto menor sea, mejor. |

En resumen, la estanqueidad al gas de un sistema de vacío es un atributo polifacético que depende de la integridad de su estructura física y de las propiedades de sus materiales. El índice de fugas sirve como medida práctica para evaluar y comparar el rendimiento de diferentes sistemas de vacío.

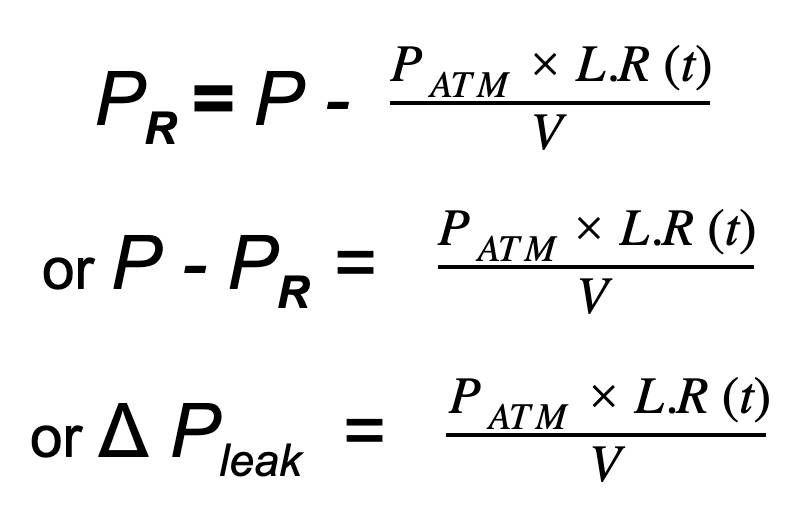

Definición del índice de fugas

El índice de fuga, tal y como se define en la norma, es un parámetro crítico que cuantifica la cantidad de gas que pasa a través de un orificio de fuga en condiciones específicas. En concreto, la norma estipula que el índice de fuga se mide cuando la presión de entrada del orificio de fuga se establece en 1 * 0,1 * 10^5 Pa, mientras que la presión de salida se mantiene por debajo de 1,33 * 10^3 Pa. Estas mediciones se realizan en condiciones estándar, que incluyen un rango de temperatura de 23 °C ± 7 °C y una temperatura del punto de rocío inferior a -25 °C para el aire utilizado en la prueba.

En pocas palabras, el índice de fuga es el volumen de gas que se escapa a través de una fuga en una unidad de tiempo. Este índice es crucial para evaluar la integridad y el rendimiento de los sistemas de vacío, especialmente en aplicaciones como los hornos de atmósfera de vacío. Un índice de fuga más bajo indica generalmente un sistema mejor sellado, lo que es esencial para mantener las condiciones de vacío deseadas y garantizar la precisión y fiabilidad de los procesos que se llevan a cabo dentro del horno.

| Parámetro | Valor |

|---|---|

| Presión de entrada | 1 * 0,1 * 10^5 Pa |

| Presión de salida | < 1,33 * 10^3 Pa |

| Temperatura | 23°C ± 7°C |

| Temperatura del punto de rocío | < -25°C |

Comprender el índice de fugas es fundamental para cualquier operador o ingeniero de sistemas de vacío, ya que influye directamente en la eficiencia y eficacia generales del sistema. Cumpliendo estas condiciones estandarizadas y midiendo el índice de fuga con precisión, se puede garantizar que el horno de atmósfera de vacío funciona a su nivel óptimo, minimizando cualquier problema potencial relacionado con la fuga de gas.

Finalidad y principios de la detección de fugas por vacío

Objetivo de la detección de fugas

El objetivo principal de la detección de fugas por vacío va más allá de la mera identificación de si un sistema está experimentando una fuga de gas y la cuantificación de la magnitud de la tasa de fuga. También es crucial señalar la ubicación exacta de la fuga, ya sea un orificio físico o una causa más sutil, como la permeabilidad del material. Esta identificación precisa es esencial para aplicar medidas correctoras específicas para reparar el sistema.

Para ilustrar la importancia de localizar las fugas, consideremos los siguientes escenarios:

| Escenario | Impacto potencial | Acción necesaria |

|---|---|---|

| Agujero físico | Pérdida rápida de gas, fallo del sistema | Sellar el orificio, sustituir las piezas dañadas |

| Permeabilidad del material | Pérdida lenta y continua de gas, rendimiento comprometido | Sustituir materiales permeables, aplicar revestimientos de barrera |

Al identificar con precisión el origen de la fuga, los técnicos pueden garantizar que las reparaciones necesarias se realicen de forma eficiente y eficaz, manteniendo así la integridad y el rendimiento del sistema de vacío.

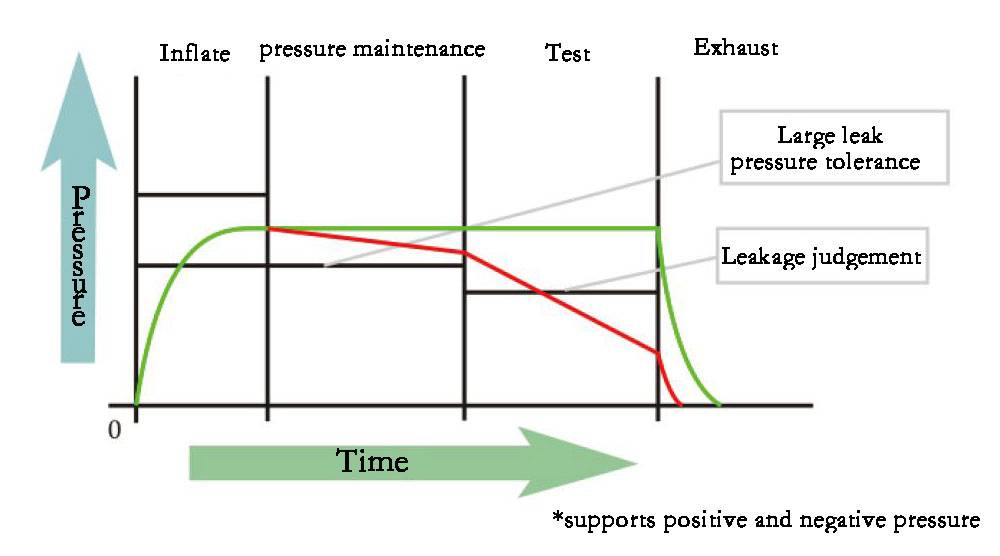

Principio básico de la detección de fugas

El principio fundamental de la detección de fugas en sistemas de vacío consiste en aprovechar la diferencia de presión entre el interior y el exterior del sistema para inducir el flujo de gas. A continuación, este flujo se supervisa utilizando métodos técnicos específicos para localizar con exactitud la ubicación de cualquier orificio de fuga. Un método habitual es el de método de detección de fugas por presión positiva . En este método, el sistema de vacío se llena de gas a una presión superior a la atmosférica. Esto crea un gradiente de presión que obliga al gas a fluir desde el interior del sistema hacia el exterior, facilitando la detección de fugas. A continuación, se utiliza una sonda de detección de fugas para detectar el gas que se escapa desde el exterior, lo que permite identificar tanto la ubicación de los orificios de fuga como la velocidad a la que se escapa el gas.

Otro método es la prueba de fugas por presión negativa también conocido como método de prueba de fugas por vacío. En este caso, el sistema de vacío se bombea hasta una presión inferior a la atmosférica. A continuación, se rocía gas de fuga en el sistema desde el exterior utilizando una boquilla. Esto hace que el gas fluya desde el exterior hacia el interior del sistema. Observando los cambios en las lecturas del detector de fugas, se puede determinar tanto la ubicación de los orificios de fuga como el índice de fuga.

Ambos métodos son cruciales para garantizar la integridad de los sistemas de vacío, especialmente en aplicaciones como los hornos de atmósfera de vacío, donde mantener un entorno controlado es esencial para los resultados del proceso.

Pruebas de fugas de presión negativa

La prueba de fugas de presión negativa, también conocida como prueba de fugas de vacío, es un método empleado para identificar y cuantificar las fugas en un sistema de vacío. Este proceso implica varios pasos clave:

-

Creación de vacío: En primer lugar, el sistema de vacío se bombea hasta alcanzar un estado de vacío. Este paso garantiza que cualquier flujo de gas posterior pueda detectarse y medirse fácilmente.

-

Introducción del gas de fuga: Se utiliza una boquilla especializada para pulverizar un gas detectable (normalmente helio en aplicaciones industriales) sobre las superficies exteriores del sistema. Este gas se elige por su capacidad para penetrar fácilmente en pequeñas fugas y por su detectabilidad mediante equipos modernos de detección de fugas.

-

Observación del flujo de gas: Cuando el gas de fuga encuentra algún defecto en el sistema, fluye desde el exterior hacia el interior debido al diferencial de presión. Este flujo de gas hacia el interior es detectado por un detector de fugas.

-

Análisis de las lecturas: El detector de fugas controla y registra los cambios en sus lecturas, que corresponden a la presencia y magnitud del flujo de gas a través de las fugas. Estas lecturas ayudan a localizar la ubicación exacta de las fugas y a determinar el índice de fuga.

Este método es especialmente eficaz porque permite detectar incluso las fugas más pequeñas, lo que garantiza que el sistema de vacío mantenga su integridad y rendimiento. Al conocer la ubicación y el índice de fugas, se pueden tomar medidas correctivas para reparar el sistema, evitando así posibles problemas que podrían surgir de una exposición prolongada a las fugas.

| Paso | Descripción |

|---|---|

| 1 | Creación de vacío: El sistema se bombea hasta un estado de vacío. |

| 2 | Introducción de gas de fuga: Se rocía gas detectable en el exterior. |

| 3 | Observación del flujo de gas: El gas fluye hacia el interior a través de las fugas. |

| 4 | Análisis de las lecturas: El detector de fugas registra e interpreta los datos para localizar y cuantificar las fugas. |

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Artículos relacionados

- La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- El Arte del Vacío: Cuando la Precisión Importa Más que la Potencia

- Por qué sus uniones soldadas son inconsistentes y la solución no está en el horno

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas