Vuelve a mirar el informe de laboratorio. La composición química de su último lote no cumple las especificaciones. Es la tercera vez este mes. La línea de producción está parada, un cliente valioso está esperando y miles de dólares en aleaciones de alta calidad ahora son esencialmente chatarra. Ha verificado las materias primas, calibrado los sensores de temperatura y ajustado los tiempos de ciclo. Sin embargo, los resultados siguen siendo impredecibles. Parece que está luchando contra un fantasma en la máquina.

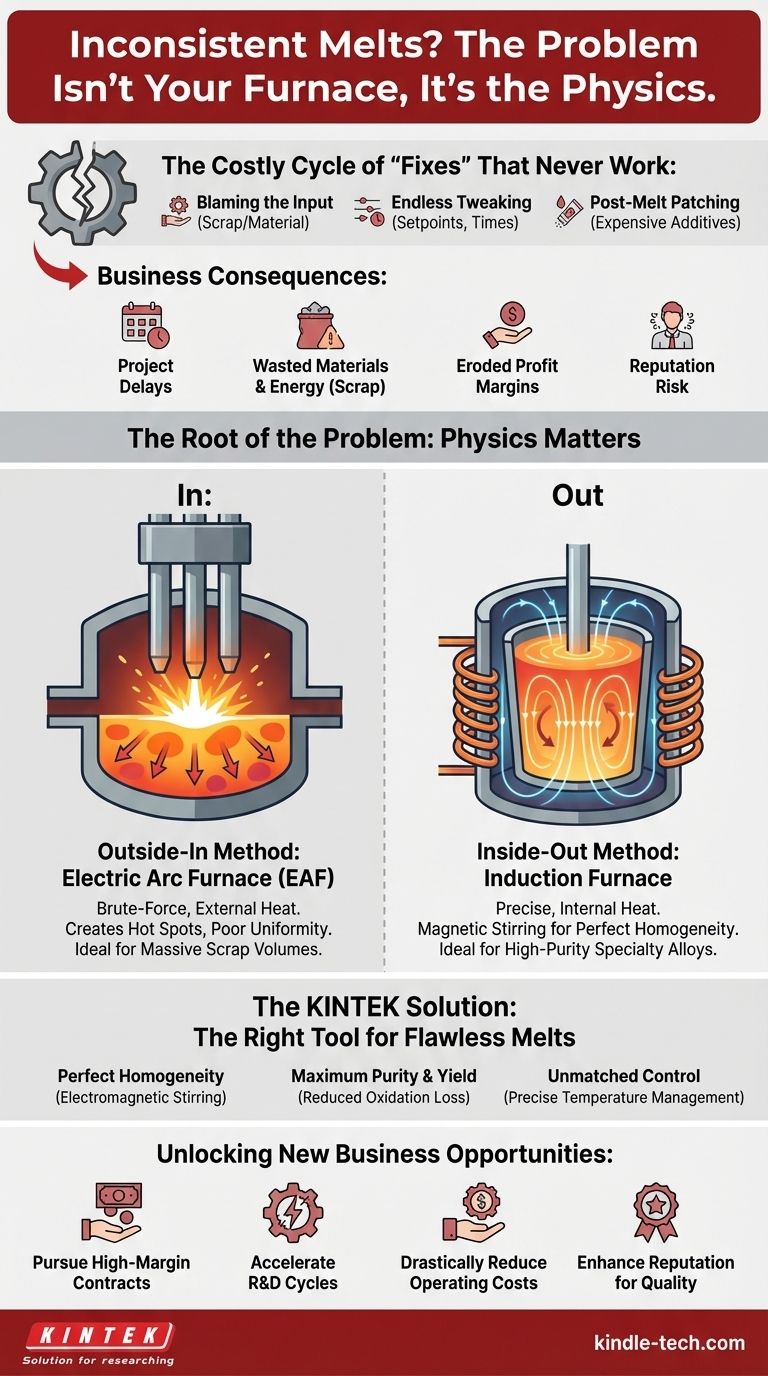

El costoso ciclo de "reparaciones" que nunca funcionan

Este escenario es frustrantemente común en fundiciones y laboratorios centrados en metales de alta calidad. Cuando se enfrentan a fundiciones inconsistentes, contaminación o mala homogeneidad de la aleación, la respuesta típica es una lista frenética de ajustes:

- Culpar a la entrada: "Debe ser un lote defectuoso de chatarra o materia prima".

- Ajustes interminables: Ajustar constantemente los puntos de ajuste de temperatura, los tiempos de mantenimiento y los niveles de potencia, con la esperanza de dar con un "número mágico".

- Corrección posterior a la fundición: Intentar corregir el baño fundido con aditivos costosos, un proceso que es a la vez caro y poco fiable.

Estos esfuerzos, aunque bien intencionados, a menudo son un callejón sin salida. Tratan los síntomas, no la enfermedad. Las consecuencias comerciales son graves y tangibles: los retrasos en los proyectos se extienden durante meses, los ciclos de I+D se ven paralizados por datos poco fiables y los márgenes de beneficio se ven erosionados por el desperdicio de energía y materiales. Lo más importante es que su reputación de calidad y fiabilidad se pone en riesgo con cada lote inconsistente que sale de la puerta.

La raíz del problema: Calentar de afuera hacia adentro vs. de adentro hacia afuera

La razón por la que estas soluciones fallan es que el problema no está en su configuración ni en sus entradas. Está en la física fundamental de cómo su horno genera calor.

La mayoría de las personas en la industria hablan de "Hornos Eléctricos" como una sola categoría. Sin embargo, la distinción crítica no está entre "eléctrico" y algo más, sino entre los dos tipos dominantes de hornos eléctricos: el Horno de Arco Eléctrico (EAF) y el Horno de Inducción. Operan con principios completamente diferentes.

El método "de afuera hacia adentro": El Horno de Arco Eléctrico (EAF)

Un EAF funciona como un rayo controlado. Utiliza electrodos de grafito masivos para crear un arco eléctrico increíblemente caliente que golpea la superficie del metal. El calor se genera *fuera* del material y luego se transfiere hacia adentro.

Este es un método potente y de fuerza bruta, excelente para fundir grandes cantidades de chatarra de acero rápidamente. Sin embargo, es inherentemente menos controlado. Crea puntos calientes intensos, dificulta el logro de una temperatura uniforme y puede introducir impurezas de los electrodos o la atmósfera.

El método "de adentro hacia afuera": El Horno de Inducción

Un horno de inducción funciona como un microondas de alta potencia y sin contacto para metales. Utiliza un campo magnético para generar corrientes eléctricas *directamente dentro* del propio metal. La propia resistencia del metal a estas corrientes genera calor desde el interior.

Esta calefacción "de adentro hacia afuera" es increíblemente precisa, rápida y uniforme. Además, el campo magnético agita natural y suavemente el baño fundido, asegurando que todos los elementos se mezclen perfectamente.

Este es el momento "eureka": si está intentando lograr una homogeneidad perfecta de la aleación utilizando una herramienta de calentamiento "de afuera hacia adentro", está luchando constantemente contra su naturaleza fundamental. Ningún ajuste puede compensar completamente un método de calentamiento que no está diseñado para la precisión.

La herramienta adecuada para una fundición impecable: Por qué la física importa

Para resolver un problema en su raíz, necesita una herramienta que esté fundamentalmente alineada con su objetivo.

- Si su objetivo es la fundición de fuerza bruta de grandes volúmenes de chatarra, la potencia externa de un EAF es la herramienta adecuada.

- Si su objetivo es producir aleaciones especiales de alta pureza y perfectamente homogéneas, necesita el calentamiento interno y preciso de un horno de inducción.

No se trata de que un horno sea "mejor" que otro; se trata de elegir el principio físico correcto para el trabajo. Un horno de inducción no es solo un contenedor que se calienta, es un instrumento de precisión diseñado para controlar las propiedades metalúrgicas a nivel molecular.

Dónde encajan las soluciones de KINTEK

En KINTEK, hemos construido nuestras soluciones de procesamiento térmico basándonos en una profunda comprensión de estos principios. Nuestros hornos de inducción no son solo una alternativa; son la respuesta diseñada específicamente para laboratorios y productores que no pueden comprometer la calidad.

- Para una homogeneidad perfecta: La agitación electromagnética inherente en nuestros hornos garantiza una mezcla uniforme, eliminando las inconsistencias que plagan a los EAF.

- Para máxima pureza y rendimiento: El proceso de calentamiento contenido e interno reduce drásticamente la pérdida de costosos elementos de aleación por oxidación, ahorrándole dinero en cada fundición.

- Para un control inigualable: Al generar calor directamente dentro del material, nuestros sistemas proporcionan el control preciso de la temperatura necesario para cumplir con las especificaciones más estrictas para aplicaciones aeroespaciales, médicas u otras de alto rendimiento.

Nuestro equipo está diseñado para resolver el problema de la inconsistencia en su origen, haciendo de la calidad un resultado predecible, no un juego de azar.

Más allá de solucionar problemas: Desbloquear nuevas oportunidades de negocio

Una vez que deja de luchar contra su equipo y comienza a usar la herramienta adecuada, hace más que solo resolver un viejo problema. Desbloquea potenciales completamente nuevos para su negocio.

Con la precisión fiable de un horno de inducción KINTEK, ahora puede:

- Buscar con confianza contratos de alto margen en industrias exigentes como la aeroespacial, médica y electrónica.

- Acelerar los ciclos de I+D produciendo lotes de prueba consistentes y repetibles cada vez.

- Reducir drásticamente los costos operativos a través de una mayor eficiencia energética y una pérdida casi nula de aleaciones valiosas.

- Mejorar su reputación como proveedor de elección para componentes de primer nivel y críticos para la calidad.

Resolver su problema de inconsistencia de fundición no se trata solo de arreglar un fallo técnico; se trata de elevar sus capacidades operativas y su posición competitiva en el mercado.

Este principio fundamental: identificar la causa física raíz de un problema y aplicar la herramienta correctamente diseñada, está en el corazón de todo lo que hacemos en KINTEK. Nuestra experiencia va más allá de la simple venta de equipos; nos asociamos con usted para resolver sus desafíos de procesamiento más fundamentales. Si está listo para pasar de solucionar problemas recurrentes a desbloquear nuevo potencial, nuestro equipo está aquí para ayudar. Hablemos de su aplicación específica y encontremos la solución adecuada para sus objetivos. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

Artículos relacionados

- Por qué sus uniones soldadas son inconsistentes y la solución no está en el horno

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales

- Explorando los Hornos de Vacío de Tungsteno: Funcionamiento, aplicaciones y ventajas