Introducción a los métodos de compactación de polvo

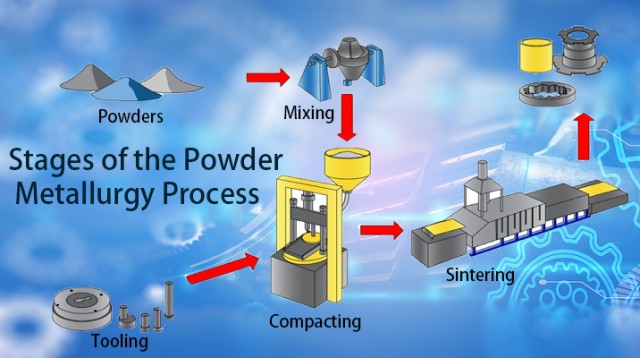

La compactación de polvo es un proceso utilizado para formar objetos sólidos a partir de polvo. El proceso consiste en comprimir el polvo en una matriz, donde se somete a alta presión para formar un objeto sólido. Existen varios métodos de compactación de polvo, incluido el prensado isostático, la compactación con matriz, la extrusión y el moldeo por inyección. Cada método tiene sus ventajas y desventajas, y la elección del método depende de la aplicación específica. El prensado isostático es un método popular de compactación de polvo que ofrece varias ventajas sobre otros métodos. Implica aplicar presión uniformemente desde todas las direcciones, lo que da como resultado productos con densidad y resistencia uniformes.

Tabla de contenido

- Introducción a los métodos de compactación de polvo

- Comparación de prensado isostático y compactación con matriz

- Ventajas del prensado isostático sobre la compactación con matriz

- Comparación de extrusión y prensado isostático

- Ventajas del prensado isostático sobre la extrusión

- Conclusión: por qué es mejor el prensado isostático

Comparación de prensado isostático y compactación con matriz

Descripción general

El prensado isostático y la compactación con matriz son dos de los métodos de compactación de polvo más comunes utilizados en la fabricación de equipos de laboratorio. Tienen sus ventajas y desventajas, y la elección entre ellos depende de los requisitos específicos del equipo de laboratorio que se está produciendo.

Prensado isostático

El prensado isostático es un método que aplica presión por igual desde todas las direcciones, lo que da como resultado piezas con alta densidad, uniformidad y resistencia. La compactación se lleva a cabo en condiciones hidrostáticas y el herramental consiste en moldes elastoméricos en lugar de matrices rígidas. La gama de productos cerámicos producidos por el proceso isostático es amplia y se utiliza como un método de producción alternativo a la compactación en matriz, la extrusión, la fundición deslizante y el moldeo por inyección. Las ventajas del prensado isostático son variadas y se pueden resumir de la siguiente manera:

- baja distorsión al disparar

- contracción constante al cocer

- las piezas pueden cocerse sin secarse

- niveles más bajos de aglutinante en el polvo son posibles

- la mayoría de los compactos verdes (sin cocer) se pueden mecanizar

- bajas tensiones internas en compacto como prensado

- gran capacidad de piezas prensadas (bolsa húmeda)

- bajo costo de herramientas (bolsa húmeda)

- mayor densidad para una presión de prensado dada que la que se puede lograr con prensado mecánico

- capacidad de prensar compactos de muy alta relación longitud-diámetro (> 200)

- capacidad de prensar piezas con formas internas, incluidas roscas, estrías, dientes y conicidades

- capacidad de prensar piezas largas de paredes delgadas

- capacidad de prensar polvos débiles

- capacidad de prensar un compacto que tiene dos o más capas de polvo que poseen diferentes características.

Sin embargo, las desventajas del prensado isostático son la menor precisión de las superficies prensadas adyacentes a la bolsa flexible, el polvo secado por aspersión relativamente costoso que normalmente se requiere para las prensas de bolsas secas completamente automáticas y las tasas de producción más bajas que para la extrusión o la compactación con matriz.

Compactación de matrices

La compactación con matriz, por otro lado, aplica presión solo desde una dirección. Se utiliza para producir formas simples como cilindros, bloques y placas y es más rentable que el prensado isostático, por lo que es ideal para la producción en masa. Sin embargo, la compactación del troquel está limitada en términos de la complejidad de las formas que se pueden producir.

Comparación

En cuanto a la distribución de la densidad de las piezas prensadas en frío, la fricción de la pared del troquel, que ejerce una gran influencia, está ausente en el prensado isostático. La eliminación de los lubricantes de la pared del troquel también permite densidades prensadas más altas y elimina los problemas asociados con la eliminación del lubricante antes o durante la sinterización final. Además, si es necesario, se puede evacuar el aire del polvo suelto antes de la compactación. En consecuencia, la compactación isostática proporciona una densidad mayor y más uniforme a una presión de compactación dada y una relativa ausencia de defectos de compactación cuando se aplica a polvos quebradizos o finos. Debido a la presión de compactación uniforme, la relación entre la sección transversal y la altura de la pieza no es un factor limitante como lo es con el prensado uniaxial. Además, el prensado isostático en frío se puede utilizar para compactar formas más complejas que las posibles con el prensado uniaxial. La compactación con matriz, por otro lado, es más rentable que el prensado isostático y es ideal para la producción en masa de formas simples.

En resumen, ambos métodos tienen sus ventajas y desventajas, y la elección entre ellos depende de los requisitos específicos del equipo de laboratorio que se está produciendo.

Ventajas del prensado isostático sobre la compactación con matriz

El prensado isostático y la compactación con matriz son dos métodos populares en la compactación de polvo, pero el prensado isostático ofrece varias ventajas sobre la compactación con matriz.

Densidad uniforme y propiedades mecánicas mejoradas

El prensado isostático somete el polvo a la misma presión desde todas las direcciones, lo que da como resultado una densidad uniforme y propiedades mecánicas mejoradas del producto final. Por el contrario, la compactación con matriz aplica presión solo desde una dirección, lo que genera una densidad no uniforme y propiedades mecánicas más débiles.

Se adapta a formas complejas y paredes delgadas

El prensado isostático también puede acomodar formas complejas y paredes delgadas, lo que no se puede lograr mediante la compactación con troquel.

Versatilidad en Materiales

El prensado isostático puede utilizar una variedad de materiales, incluidos cerámicos, metales y compuestos, mientras que la compactación con matriz se limita a materiales que pueden soportar la alta presión ejercida durante el proceso.

No hay necesidad de carpetas

El prensado isostático también elimina la necesidad de aglutinantes, que a menudo se utilizan en la compactación de matrices y pueden comprometer la calidad del producto final.

Rentable para la producción a gran escala

Finalmente, el prensado isostático puede lograr altas tasas de producción, lo que lo convierte en una opción rentable para la producción a gran escala.

En general, las ventajas del prensado isostático lo convierten en el método preferido para la compactación de polvo en diversas industrias, incluidas la aeroespacial, la automotriz y la de dispositivos médicos.

Comparación de extrusión y prensado isostático

Introducción

La compactación de polvo es un proceso esencial en la fabricación de diversos componentes industriales. El prensado isostático y la extrusión son dos técnicas comunes utilizadas en la compactación de polvo. En esta sección, compararemos y contrastaremos los dos métodos para identificar sus ventajas y desventajas únicas.

Prensado isostático

El prensado isostático es un proceso en el que un polvo se somete a alta presión desde todas las direcciones para producir una densidad uniforme. El proceso ofrece varias ventajas sobre la extrusión, como la capacidad de producir piezas con formas complejas y una mejor uniformidad de densidad. Además, el prensado isostático se puede utilizar para producir piezas con una mayor resistencia en verde, lo que reduce el riesgo de deformación durante el posprocesamiento.

Extrusión

La extrusión implica forzar un polvo a través de una matriz para producir una forma específica. Es un método más rentable para producir piezas con formas simples. Sin embargo, la extrusión está limitada en cuanto a los materiales que se pueden procesar debido a la necesidad de lubricación, lo que puede contaminar el polvo. Además, la extrusión puede dar como resultado una distribución de densidad no uniforme debido a la direccionalidad del proceso.

Forma y Dimensión

El prensado isostático puede producir piezas con formas complejas con una precisión muy alta. Por otro lado, la extrusión se limita a formas más simples y tiene menos precisión en las dimensiones de las piezas producidas.

Uniformidad de densidad

El prensado isostático puede lograr un mayor nivel de uniformidad de densidad en las piezas producidas debido a que la presión se aplica desde todas las direcciones. Por el contrario, la extrusión puede conducir a una distribución de densidad no uniforme debido a la direccionalidad del proceso.

Fuerza Verde

El prensado isostático puede producir piezas con mayor resistencia en verde, lo que reduce el riesgo de deformación durante el posprocesamiento. Esto se debe a la presión uniforme aplicada desde todas las direcciones. Sin embargo, las piezas extruidas pueden tener una menor resistencia en verde, lo que las hace más propensas a la deformación durante el procesamiento posterior.

Lubricación

La extrusión requiere el uso de lubricación para evitar que el polvo se adhiera a la matriz, lo que puede contaminar el polvo. El prensado isostático no requiere lubricación, lo que lo convierte en un proceso más limpio.

Costo

La extrusión es generalmente un método más rentable para producir piezas con formas más simples. El prensado isostático es más caro y requiere equipo especializado.

Conclusión

En conclusión, tanto el prensado isostático como la extrusión tienen sus ventajas y desventajas en la compactación de polvo. La elección del método depende de los requisitos específicos de la aplicación, como la forma deseada, la densidad y la rentabilidad. El prensado isostático es una mejor opción para producir piezas con formas complejas y mayor uniformidad de densidad, mientras que la extrusión es más adecuada para producir piezas con formas más simples y menor costo.

Ventajas del prensado isostático sobre la extrusión

El prensado isostático y la extrusión son dos métodos populares de compactación de polvo utilizados en la industria manufacturera. Ambos métodos tienen sus ventajas, pero el prensado isostático ofrece varias ventajas sobre la extrusión.

Densidad uniforme y precisión

El prensado isostático implica aplicar la misma presión a todos los lados de un polvo compacto, lo que da como resultado una densidad uniforme y un alto grado de precisión. Este proceso es ideal para crear formas complejas y lograr un alto nivel de consistencia en la producción.

Volumen de procesamiento de polvo

Otra ventaja del prensado isostático sobre la extrusión es la capacidad de comprimir un mayor volumen de polvo a la vez. Las prensas isostáticas utilizan un molde flexible, lo que permite comprimir un mayor volumen de polvo a la vez. Por el contrario, la extrusión requiere que el polvo se alimente a través de un troquel angosto, lo que limita la cantidad de polvo que se puede procesar a la vez.

Manejo de una gama más amplia de materiales

Las prensas isostáticas también son capaces de manejar una gama más amplia de materiales que la extrusión. Esto incluye cerámica, metales y aleaciones, lo que lo convierte en un método versátil de compactación de polvo. Además, el prensado isostático produce componentes con una mayor densidad, lo que da como resultado productos terminados más resistentes y duraderos.

Económico

Aunque el prensado isostático es generalmente más costoso que la extrusión, puede ser más rentable en ciertas situaciones. Por ejemplo, el prensado isostático puede producir componentes con un mayor nivel de precisión, lo que reduce la necesidad de mecanizado o acabado adicional. Esto puede conducir a ahorros de costos a largo plazo.

Consistencia en la producción

El prensado isostático proporciona un mayor nivel de consistencia en la producción debido a la presión uniforme aplicada al polvo compacto. Esto da como resultado un alto grado de precisión y consistencia en el producto final.

Formas complejas

El prensado isostático hace práctico producir formas y dimensiones que son difíciles o imposibles de producir por otros métodos. Esto se debe a que el molde flexible utilizado en el prensado isostático puede adaptarse a formas complejas, lo que da como resultado un alto grado de precisión y consistencia en la producción.

En conclusión, el prensado isostático ofrece varias ventajas sobre la extrusión, que incluyen densidad y precisión uniformes, la capacidad de procesar un mayor volumen de polvo, manejar una gama más amplia de materiales, rentabilidad, consistencia en la producción y la capacidad de producir formas complejas. Estas ventajas hacen que el prensado isostático sea una opción popular para los fabricantes en una variedad de industrias, incluidas la aeroespacial, de defensa y automotriz.

Conclusión: por qué es mejor el prensado isostático

En resumen, el método de prensado isostático ofrece varias ventajas sobre otros métodos de compactación de polvo, como la compactación con matriz, la extrusión y el moldeo por inyección. El prensado isostático produce piezas con mayor densidad, mejor acabado superficial y propiedades más uniformes. Además, las prensas isostáticas pueden procesar una amplia gama de materiales, incluidos cerámica, metales y compuestos. La capacidad de producir formas complejas y la alta reproducibilidad del proceso hacen que el prensado isostático sea una opción preferida para muchas industrias, incluidas la aeroespacial, médica y automotriz. Por lo tanto, si está buscando un método de compactación de polvo confiable y eficiente, el prensado isostático es el camino a seguir.

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Caliente para Investigación de Baterías de Estado Sólido

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

Artículos relacionados

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos

- Tecnología de prensado isostático: Principios, clasificación y aplicaciones

- ¿Qué es la máquina de prensado isostático?

- Comprender el proceso de prensado isostático y sus tipos

- Guía completa de prensado isostático: tipos, procesos y características(3)