Introducción a la LPCVD

Definición e importancia

El depósito químico en fase vapor a baja presión (LPCVD) es una tecnología clave en la fabricación de semiconductores, ya que desempeña un papel fundamental en la deposición precisa de películas finas sobre la superficie de los chips. Esta técnica es indispensable para la fabricación de circuitos integrados, ya que garantiza que las capas aplicadas sean uniformes y de alta calidad. La importancia de la LPCVD radica en su capacidad para depositar diversos materiales, como óxido de silicio, nitruro de silicio y películas metálicas, que son fundamentales para mejorar el rendimiento, la fiabilidad y la funcionalidad de los chips.

En el ámbito de la producción de semiconductores, la precisión y el control que ofrece el LPCVD no tienen parangón. El proceso implica la introducción de precursores gaseosos a bajas presiones, lo que mejora la velocidad de reacción y la homogeneidad de las películas depositadas. Este meticuloso control de las reacciones químicas garantiza que las películas finas resultantes no presenten defectos y posean las propiedades eléctricas y mecánicas deseadas.

Además, la LPCVD no se limita a la deposición de películas aislantes y protectoras como el óxido de silicio y el nitruro de silicio. También se extiende a la introducción de átomos de impurezas, como el boro y el fósforo, mediante tecnologías de dopaje. Esta capacidad es esencial para modular la conductividad del silicio, lo que influye en la velocidad del chip y el consumo de energía. Además, la LPCVD se emplea para la deposición de películas metálicas conductoras, como el tungsteno y el titanio, que son vitales para crear las interconexiones que facilitan la comunicación dentro del chip.

En resumen, la LPCVD es una tecnología polifacética que sustenta las funcionalidades avanzadas de los semiconductores modernos. Su capacidad para producir películas finas precisas y de alta calidad y modular las propiedades de los materiales la convierte en una herramienta indispensable en la industria de los semiconductores.

Aplicaciones en el depósito de películas finas

El depósito químico en fase vapor a baja presión (LPCVD) es fundamental para la deposición de una gran variedad de películas finas, como las de óxido de silicio, nitruro de silicio y metal, que son indispensables para mejorar el rendimiento de los chips y garantizar su fiabilidad. Estas películas desempeñan múltiples funciones críticas en los dispositivos semiconductores, como el aislamiento, la protección y la mejora de la conductancia.

La versatilidad del LPCVD va más allá de los semiconductores y se extiende a otras aplicaciones. Por ejemplo, en la industria óptica, el LPCVD se utiliza para crear revestimientos que mejoran propiedades como la transmisión, la refracción y la reflexión. Esta tecnología está detrás de los filtros ultravioleta (UV) de las gafas graduadas y del cristal antirreflectante utilizado en las fotos enmarcadas. Además, las películas finas de cerámica producidas mediante LPCVD presentan propiedades anticorrosivas, de dureza y de aislamiento, lo que las hace ideales para su uso en sensores, circuitos integrados y diseños más complejos.

Por otra parte, la capacidad del LPCVD para depositar estructuras "inteligentes" ultrapequeñas abre nuevas fronteras en la tecnología. Esto incluye el desarrollo de componentes avanzados como baterías, células solares, sistemas de administración de fármacos e incluso ordenadores cuánticos. La precisión y el control que ofrece la LPCVD garantizan que estas estructuras sean funcionales y duraderas, ampliando los límites de lo que es posible en la tecnología moderna.

En resumen, el papel de la LPCVD en la deposición de películas finas no se limita a la fabricación de semiconductores, sino que se extiende a múltiples industrias, contribuyendo al desarrollo de materiales y dispositivos innovadores y de alto rendimiento.

Tecnología LPCVD

Películas de óxido de silicio y nitruro de silicio

El depósito químico en fase vapor a baja presión (LPCVD) es famoso por su capacidad de producir películas de óxido de silicio (SiO₂) y nitruro de silicio (Si₃N₄) de alta calidad, indispensables para el aislamiento y la protección de los chips semiconductores. Estas películas no sólo son cruciales por sus propiedades dieléctricas, sino también por sus sólidas características mecánicas y químicas.

Las películas de nitruro de silicio, en particular, han sido objeto de gran atención debido a sus versátiles aplicaciones en sistemas electrónicos y ópticos. Estas películas amorfas presentan una adhesión excepcional al silicio (Si) y al dióxido de silicio (SiO₂), lo que las convierte en una opción excelente como barreras de difusión contra las moléculas de agua y los iones de sodio, dos fuentes principales de corrosión e inestabilidad en la microelectrónica. Esta propiedad se ve reforzada por su gran estabilidad química e inercia, vitales para el diseño de dispositivos bioquímicos y biomédicos fiables.

Además, las propiedades mecánicas de las películas de nitruro de silicio son dignas de mención. Poseen altos valores de dureza (~19 GPa) y módulo de Young (~150 GPa), que son aproximadamente 2-5 y 3 veces superiores a los del dióxido de silicio, respectivamente. Estos atributos contribuyen a su durabilidad y resistencia frente a tensiones mecánicas, lo que los hace ideales para revestimientos protectores en circuitos integrados.

En el ámbito óptico, las películas de nitruro de silicio ofrecen un elevado índice de refracción que puede ajustarse a diversas aplicaciones, desde el del nitruro de silicio (nD = 2) hasta el del silicio amorfo (nD = 3,5). Esta sintonizabilidad, combinada con su baja absorción óptica en los rangos espectrales visible e infrarrojo, los hace adecuados para una miríada de aplicaciones ópticas, incluidos los revestimientos antirreflectantes para células solares de silicio, la fabricación de guías de ondas ópticas y el diseño de nuevos dispositivos fotónicos y optoelectrónicos.

Las propiedades de las películas de nitruro de silicio también dependen en gran medida de las condiciones de deposición, especialmente en técnicas como la deposición química en fase vapor mejorada por plasma (PECVD). El PECVD ofrece la ventaja de unas temperaturas de deposición bajas (<400°C), lo que da lugar a películas con una densidad mínima de agujeros de alfiler, una uniformidad excelente y una cobertura superior de los pasos. Estas características hacen que las películas de nitruro de silicio depositadas por PECVD sean la opción preferida para la capa protectora final en circuitos integrados, así como para aplicaciones que requieren revestimientos resistentes al desgaste y a la corrosión, pasivación de superficies, aislamiento entre capas y capacitancia dieléctrica.

Tecnología de dopaje

El depósito químico en fase vapor a baja presión (LPCVD) desempeña un papel fundamental en la fabricación de semiconductores al introducir átomos de impurezas como el boro y el fósforo en el sustrato de silicio. Este proceso, conocido como dopaje, es esencial para modular la conductividad eléctrica del silicio, influyendo así en parámetros críticos como la velocidad del chip y el consumo de energía.

El dopaje con boro mejora la conductividad de tipo p, mientras que el fósforo promueve la conductividad de tipo n. Estos ajustes son cruciales para crear las propiedades electrónicas necesarias en los dispositivos semiconductores, permitiendo características como transistores y diodos. El control preciso de los niveles de dopaje garantiza que los chips resultantes puedan funcionar eficientemente en condiciones variables, optimizando tanto el rendimiento como el consumo de energía.

Además, la uniformidad y precisión de las técnicas de dopaje LPCVD son primordiales. Cualquier variabilidad en el proceso de dopaje puede dar lugar a inconsistencias en el rendimiento de los chips, afectando a la fiabilidad general y al rendimiento de la producción de semiconductores. Así pues, la capacidad de la LPCVD para proporcionar distribuciones de dopaje homogéneas en grandes obleas es una ventaja significativa, especialmente en el contexto de los modernos circuitos integrados de alta densidad.

En resumen, la tecnología de dopaje de LPCVD no es un mero proceso aditivo, sino un aspecto fundamental de la ingeniería de semiconductores, que repercute directamente en la funcionalidad y eficiencia de los productos electrónicos finales.

Deposición de películas metálicas

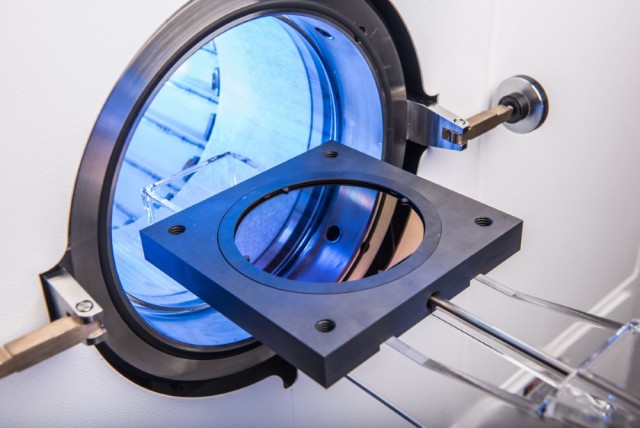

El depósito químico en fase vapor a baja presión (LPCVD) desempeña un papel fundamental en el depósito de películas metálicas como las de tungsteno y titanio, que sirven como canales conductores críticos para las interconexiones de los chips. Este proceso implica el uso de iones cargados, a menudo en forma de haces de electrones, que bombardean el material del sustrato dentro de una cámara de vacío. A medida que los haces de electrones evaporan el material de partida, éste se solidifica formando una fina capa metálica sobre la superficie del sustrato, lo que garantiza una deposición precisa y uniforme.

Las aplicaciones de la deposición de películas metálicas finas son amplias y variadas y abarcan la fabricación de semiconductores, los sistemas de fibra óptica, los sistemas láser industriales, la electrónica médica y las aplicaciones ópticas y de imagen avanzadas. En la fabricación de semiconductores, estas películas metálicas son indispensables para mejorar la conductividad y fiabilidad de los circuitos integrados. La técnica de evaporación por haz de electrones, en particular, ofrece una solución versátil para depositar tanto materiales metálicos como dieléctricos, por lo que resulta adecuada para una serie de aplicaciones que incluyen procesos de despegue, contactos óhmicos, aislamiento y recubrimientos ópticos.

Una de las principales ventajas del LPCVD en la deposición de películas metálicas es su capacidad para mantener una presión de cámara baja, lo que minimiza el riesgo de reacciones químicas entre los gases de fondo y el proceso de la película. Este entorno controlado garantiza la integridad y alta calidad de las películas metálicas depositadas, que son esenciales para el rendimiento y la longevidad de los dispositivos electrónicos.

Principios de funcionamiento del LPCVD

Control de la reacción química

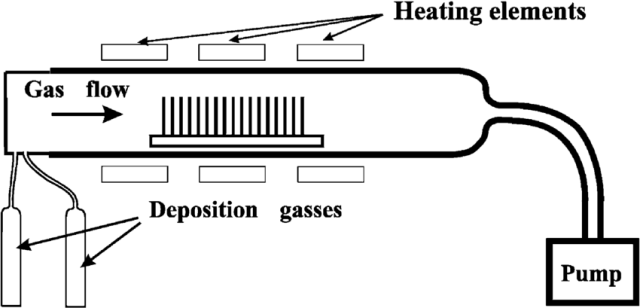

En el ámbito del depósito químico en fase vapor a baja presión (LPCVD), la orquestación meticulosa de las reacciones químicas es primordial. Este proceso depende de la gestión precisa de cinco fases críticas: suministro de gas, adsorción, reacción, deposición y eliminación del gas residual. Cada una de estas fases está estrechamente relacionada, lo que garantiza la formación de películas finas de alta calidad esenciales para los dispositivos semiconductores.

La fase de suministro de gas consiste en la introducción de precursores gaseosos a baja presión en la cámara de reacción. Este entorno de baja presión es crucial, ya que mejora la velocidad y la homogeneidad de las reacciones, minimizando la probabilidad de reacciones secundarias no deseadas y garantizando la deposición uniforme de la película.

Tras el suministro de gas, las moléculas precursoras se adsorben en la superficie del sustrato. Este proceso de adsorción es un delicado equilibrio en el que las moléculas deben adherirse al sustrato sin formar grupos que puedan alterar la uniformidad de la película.

Una vez adsorbidas, las moléculas precursoras sufren reacciones químicas para formar nuevos compuestos. Estas reacciones se controlan cuidadosamente para garantizar que se alcanzan las propiedades deseadas de la película, como el grosor, la densidad y la composición. A continuación tiene lugar la fase de deposición, en la que los productos de la reacción se depositan sobre el sustrato, formando la película fina.

Por último, la fase de eliminación del gas residual es esencial para mantener la estabilidad del proceso. Los gases sin reaccionar y los subproductos se purgan de la cámara para evitar la contaminación y garantizar la pureza de la película depositada. Este meticuloso control de cada paso garantiza la producción de películas finas de alta calidad que son esenciales para el rendimiento y la fiabilidad de los dispositivos semiconductores.

Transporte de gas

En el ámbito del depósito químico en fase vapor a baja presión (LPCVD), el transporte eficaz de los precursores gaseosos es un aspecto crítico que influye directamente en la calidad y homogeneidad de las películas depositadas. Estos precursores, normalmente introducidos a presiones significativamente inferiores a la atmosférica, desempeñan un papel fundamental en la mejora tanto de la velocidad como de la uniformidad de las reacciones químicas que tienen lugar en la superficie del sustrato.

El entorno de baja presión dentro de la cámara de LPCVD se controla meticulosamente para garantizar que los precursores gaseosos puedan difundirse más libre y uniformemente por el sustrato. Esta difusión es crucial, ya que minimiza la probabilidad de puntos calientes de reacción, promoviendo así un grosor y una composición de la película más uniformes. La presión reducida no sólo acelera la cinética de reacción, sino que también facilita la eliminación de subproductos y gases sin reaccionar, manteniendo la limpieza y la integridad del proceso de deposición.

Para ilustrar mejor la importancia del transporte de gases en el LPCVD, considere los siguientes puntos clave:

-

Control de la presión: La presión dentro de la cámara de LPCVD se mantiene normalmente entre 0,1 y 10 Torr. Este régimen de baja presión permite una difusión eficaz del gas y minimiza el recorrido libre medio de las moléculas de gas, garantizando que lleguen al sustrato de manera uniforme.

-

Gestión del flujo de gas: El control preciso del caudal de gas es esencial. Esto implica el uso de controladores de flujo másico (MFC) para medir la introducción de precursores, asegurando que se mantienen las concentraciones óptimas para las reacciones químicas deseadas.

-

Mezcla y homogeneidad: La mezcla adecuada de los precursores gaseosos se consigue mediante el diseño del reactor de LPCVD. Técnicas como el flujo laminar y el uso de deflectores ayudan a conseguir una distribución homogénea de los gases, que es vital para la deposición uniforme de la película.

Mediante una gestión meticulosa del transporte y la distribución de los precursores gaseosos, los procesos de LPCVD pueden alcanzar los altos niveles de precisión y consistencia necesarios para la fabricación moderna de semiconductores.

Adsorción y reacción

Durante el proceso de deposición química en fase vapor a baja presión (LPCVD), las moléculas precursoras, que suelen ser compuestos gaseosos, se introducen en la cámara de reacción a baja presión. A continuación, estas moléculas migran hacia el sustrato, que es la superficie donde se depositará la película fina. Al llegar al sustrato, las moléculas precursoras se adsorben en su superficie, adhiriéndose mediante fuerzas débiles de Van der Waals o enlaces químicos más fuertes, dependiendo de la naturaleza del precursor y del material del sustrato.

Una vez adsorbidas, estas moléculas precursoras sufren una serie de reacciones químicas complejas. Estas reacciones pueden implicar la ruptura y la formación de enlaces, lo que resulta en la transformación de las moléculas precursoras en nuevos compuestos que forman parte de la composición de la película delgada. Por ejemplo, en la deposición de películas de óxido de silicio (SiO₂) o nitruro de silicio (Si₃N₄), las moléculas precursoras reaccionan con el sustrato o entre sí para formar los compuestos deseados.

Las reacciones que se producen durante la adsorción dependen en gran medida de la temperatura y la presión dentro de la cámara de reacción. Normalmente, las temperaturas más altas facilitan reacciones más rápidas y completas, mientras que una presión baja ayuda a garantizar una distribución uniforme de las moléculas precursoras y los productos de reacción. Este entorno controlado es crucial para la calidad y consistencia de la película depositada.

Además, la naturaleza del sustrato puede influir en los procesos de adsorción y reacción. Por ejemplo, un sustrato con una elevada energía superficial puede atraer y retener las moléculas precursoras con mayor eficacia, promoviendo reacciones más eficientes. Por el contrario, un sustrato con una energía superficial baja puede requerir más moléculas precursoras o tratamientos superficiales adicionales para lograr el mismo nivel de deposición de la película.

En resumen, los pasos de adsorción y reacción en el LPCVD son fundamentales para la formación de películas finas de alta calidad. Gestionando cuidadosamente las condiciones dentro de la cámara de reacción, los fabricantes pueden optimizar estos procesos para conseguir las propiedades deseadas de la película, que son esenciales para el rendimiento y la fiabilidad de los dispositivos semiconductores.

Deposición y eliminación de gases

En el proceso de deposición química en fase vapor a baja presión (LPCVD), la formación de películas finas sobre el sustrato es un paso crítico. Este proceso implica varias fases intrincadas, que comienzan con la introducción de precursores gaseosos, su adsorción en el sustrato y las reacciones químicas posteriores que conducen a la deposición de los productos de reacción. La deposición en sí es un proceso meticulosamente controlado, en el que los compuestos recién formados se asientan uniformemente sobre la superficie del sustrato, garantizando el grosor y las propiedades deseados de la película.

Sin embargo, el proceso no está completo si no se eliminan los gases y subproductos que no han reaccionado. Estos gases residuales, si no se gestionan eficazmente, pueden provocar defectos en la película depositada, comprometiendo la calidad y estabilidad globales del dispositivo semiconductor. Por lo tanto, es esencial disponer de un sistema robusto de eliminación de gases para mantener la integridad del proceso de LPCVD. Este sistema suele implicar el uso de bombas de vacío y depuradores que extraen eficazmente los gases que no reaccionan, garantizando que el entorno de deposición permanezca estable y propicio para la formación de una película de alta calidad.

Nunca se insistirá lo suficiente en la importancia de una eliminación eficaz de los gases, ya que influye directamente en la uniformidad y consistencia de las películas depositadas. Al mantener un entorno limpio y controlado, el proceso LPCVD puede lograr la deposición precisa de película fina necesaria para la fabricación de semiconductores avanzados, contribuyendo al rendimiento y la fiabilidad de los productos finales de chip.

Tipos de máquinas LPCVD

LPCVD vertical

Los sistemas verticales de deposición química en fase vapor a baja presión (LPCVD) son famosos por su excepcional uniformidad y productividad, lo que los hace ideales para la fabricación de semiconductores a gran escala. Estos sistemas funcionan a presiones subatmosféricas, lo que permite un control preciso de la temperatura y el flujo de gas, que son fundamentales para lograr una deposición de película fina de alta calidad. La configuración vertical de estos sistemas garantiza que la velocidad de crecimiento esté limitada principalmente por la reacción superficial, que depende en gran medida de la temperatura. Esta configuración también facilita una excelente uniformidad dentro de la oblea, de oblea a oblea y de ejecución a ejecución, que son cruciales para mantener una calidad constante del producto.

La orientación vertical de los sistemas LPCVD es especialmente ventajosa para la producción a gran escala debido a su capacidad para manejar múltiples obleas simultáneamente, aumentando así el rendimiento. Este diseño minimiza el riesgo de eliminación no uniforme de la película, que puede producirse en sistemas que funcionan a temperaturas extremadamente altas. Al mantener unas condiciones de proceso óptimas, los sistemas LPCVD verticales pueden lograr un equilibrio entre un alto rendimiento y una calidad superior de la película, lo que los hace indispensables en la fabricación moderna de semiconductores.

Además, el control preciso del proceso de LPCVD, que incluye el suministro de gas, la adsorción, la reacción, la deposición y la eliminación del gas residual, garantiza que las películas depositadas cumplan los estrictos requisitos de la fabricación de semiconductores. Este nivel de control es esencial para la producción de chips de alto rendimiento que se utilizan en una amplia gama de dispositivos electrónicos. La capacidad de depositar diversas películas finas, como óxido de silicio, nitruro de silicio y películas metálicas, subraya aún más la versatilidad e importancia de los sistemas LPCVD verticales en la industria de semiconductores.

LPCVD horizontal

Los sistemas horizontales de deposición química en fase vapor a baja presión (LPCVD) destacan por su sencillez y rentabilidad, lo que los hace ideales para aplicaciones de investigación y desarrollo (I+D) a pequeña escala o especializadas. A diferencia de sus homólogos verticales, que están optimizados para la producción a gran escala, los sistemas LPCVD horizontales están diseñados para ser más adaptables y menos complejos. Esta adaptabilidad es especialmente beneficiosa en escenarios en los que la flexibilidad y la creación rápida de prototipos son cruciales.

La configuración horizontal de estos sistemas mejora el coeficiente de difusión del gas y el recorrido libre medio dentro de la cámara de reacción. Esta mejora aumenta significativamente la uniformidad de la película, la uniformidad de la resistividad y la capacidad de relleno de la cobertura de la zanja. El entorno de baja presión no sólo acelera la velocidad de transporte del gas, sino que también facilita la rápida eliminación de impurezas y subproductos de la reacción, minimizando así el autodopaje y mejorando la eficiencia global de la producción.

Además, los sistemas LPCVD horizontales no requieren gases portadores, lo que reduce significativamente el riesgo de contaminación por partículas. Esto los hace especialmente atractivos para su uso en la fabricación de semiconductores de alto valor, donde la deposición de películas finas prístinas es primordial. La ausencia de gases portadores también se traduce en menores costes operativos y una menor huella medioambiental, lo que contribuye aún más a su rentabilidad.

En resumen, los sistemas LPCVD horizontales ofrecen una combinación equilibrada de eficacia, flexibilidad y rentabilidad, lo que los convierte en la opción preferida para entornos de I+D y necesidades de fabricación especializadas. Sus exclusivas características de diseño garantizan la deposición de películas de alta calidad al tiempo que mantienen un funcionamiento racionalizado y económico.

El futuro del LPCVD

Innovaciones tecnológicas

Los continuos avances en el diseño de los equipos y los parámetros del proceso son fundamentales para perfeccionar la precisión y la eficacia de los sistemas de deposición química en fase vapor a baja presión (LPCVD). Estas innovaciones no son meramente incrementales, sino transformadoras, con el objetivo de ampliar los límites de lo que es posible en la fabricación de semiconductores.

Una de las principales áreas de interés es la optimización de las geometrías de los reactores. Los sistemas LPCVD verticales y horizontales tradicionales se están reinventando con nuevos diseños que mejoran la uniformidad del flujo de gas y reducen las zonas muertas dentro del reactor. Esto garantiza que cada oblea reciba una capa de deposición uniforme, mejorando así el rendimiento y la calidad general de los dispositivos semiconductores.

Paralelamente, se está realizando un esfuerzo concertado para integrar sistemas avanzados de automatización y control. Estos sistemas aprovechan la inteligencia artificial y los algoritmos de aprendizaje automático para ajustar dinámicamente los parámetros del proceso en tiempo real. Por ejemplo, los modelos predictivos basados en IA pueden anticipar y mitigar posibles desviaciones del proceso, garantizando que el proceso de deposición se mantenga estable y dentro de las especificaciones deseadas.

Además, el desarrollo de nuevos materiales y precursores está revolucionando el LPCVD. Las películas tradicionales a base de silicio se están complementando con nuevos materiales, como los bidimensionales y los dieléctricos de alta k. Estos materiales ofrecen propiedades eléctricas y térmicas superiores. Estos materiales ofrecen propiedades eléctricas y térmicas superiores, permitiendo la creación de dispositivos semiconductores más eficientes y potentes.

La sinergia entre estos avances tecnológicos está impulsando el futuro del LPCVD, convirtiéndolo no sólo en una piedra angular de la fabricación actual de semiconductores, sino también en un factor clave para la próxima generación de dispositivos electrónicos.

Nuevas aplicaciones

El LPCVD no sólo está avanzando en los materiales semiconductores tradicionales, sino que también se está aventurando en ámbitos de vanguardia, en particular con la integración de materiales bidimensionales y dieléctricos de alta k. Estos nuevos materiales presentan retos y oportunidades únicos, ampliando los límites de lo que el LPCVD puede lograr.

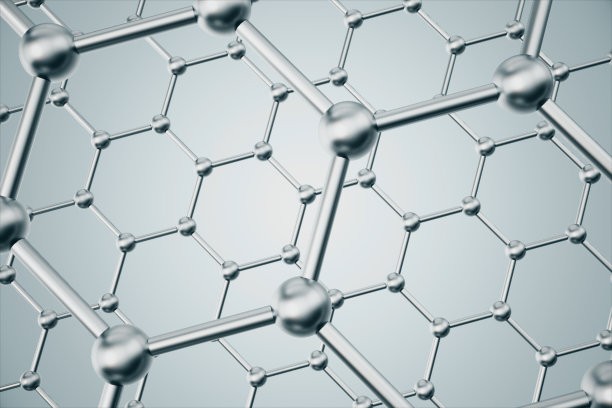

Materiales bidimensionales

La exploración de materiales bidimensionales, como el grafeno y los dicalcogenuros de metales de transición (TMD), está revolucionando la industria de los semiconductores. Estos materiales ofrecen propiedades eléctricas y térmicas excepcionales, lo que los hace ideales para dispositivos de próxima generación. El control preciso que ejerce la LPCVD sobre la deposición de películas finas es crucial para la estratificación uniforme y sin defectos de estos materiales, que a menudo sólo tienen unos pocos átomos de grosor. Esta capacidad garantiza que las intrincadas estructuras necesarias para los transistores y sensores avanzados puedan fabricarse con gran fidelidad.

Dieléctricos de alta k

Los dieléctricos de alta k, materiales con una constante dieléctrica elevada, son esenciales para mejorar el rendimiento y la eficiencia energética de los transistores modernos. La capacidad del LPCVD para depositar estos materiales con alta uniformidad y baja densidad de defectos es fundamental para su integración efectiva en los dispositivos semiconductores. Mediante el uso de LPCVD, los fabricantes pueden conseguir las necesarias capas dieléctricas finas, pero robustas, que mejoran el aislamiento de la puerta y reducen las corrientes de fuga. Esto es especialmente importante a medida que los transistores siguen encogiéndose, exigiendo materiales con propiedades dieléctricas superiores.

En resumen, la expansión del LPCVD a estos nuevos materiales no sólo demuestra su versatilidad, sino que también lo posiciona como un elemento clave para las futuras innovaciones en semiconductores.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

Artículos relacionados

- Por qué PECVD es esencial para la fabricación de dispositivos microelectrónicos

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento

- Una guía completa para el mantenimiento de equipos PECVD

- Ventajas y desventajas del depósito químico en fase vapor (CVD)

- Una introducción a la deposición química de vapor (CVD)