Presión del aire de sputtering

Influencia en la energía de los iones

La presión del aire de sputtering desempeña un papel fundamental en la determinación de la energía de los iones expulsados del blanco durante el proceso de sputtering por magnetrón. Esta energía es crucial, ya que influye directamente en el comportamiento posterior de estos iones sobre el sustrato. Cuando se optimiza la presión del aire, los iones alcanzan un nivel de energía adecuado, lo que facilita su migración y difusión eficaces por la superficie del sustrato. Este proceso es esencial para lograr una deposición uniforme de la película, lo que a su vez afecta a la resistividad general y a la suavidad de la superficie de la película depositada.

La relación entre la presión del aire y la energía de los iones puede visualizarse a través de los siguientes puntos clave:

- Optimización de la presión: A la presión de aire óptima, los iones adquieren la energía cinética necesaria para desplazarse por el sustrato sin causar daños excesivos ni irregularidades. Este equilibrio es fundamental para mantener la integridad y la calidad de la película.

- Migración y difusión: La energía de los iones determina su capacidad de migración y difusión en el sustrato. Los iones de mayor energía pueden cubrir mayores distancias, favoreciendo la formación uniforme de la película, mientras que los iones de menor energía pueden dar lugar a patrones de deposición no uniformes.

- Impacto en la resistividad: La uniformidad de la deposición de la película se correlaciona directamente con la resistividad del producto final. Una película bien distribuida con una energía de iones controlada suele dar lugar a una menor resistividad, lo que mejora el rendimiento eléctrico del material.

- Suavidad de la superficie: El nivel de energía de los iones también afecta a la morfología de la superficie de la película depositada. Los iones con la energía adecuada contribuyen a una superficie más lisa, mientras que los iones con una energía demasiado alta o demasiado baja pueden provocar rugosidades y defectos en la superficie.

En resumen, el control de la presión del aire de pulverización catódica es un delicado equilibrio que influye significativamente en la energía de los iones pulverizados y, en última instancia, en la calidad y el rendimiento de la película depositada.

Rango óptimo de presión

El rango óptimo de presión de gas es crucial para obtener los mejores resultados de sputtering. Este rango se calibra cuidadosamente para equilibrar varios factores que influyen en la calidad y las propiedades de la película depositada. Cuando la presión del gas es demasiado alta, el aumento de la frecuencia de colisión entre las moléculas de gas y los átomos pulverizados puede provocar una reducción de la energía de las partículas pulverizadas. Esta disminución de la energía puede provocar una mala adherencia de la película, un aumento de la resistividad y un acabado superficial más rugoso.

Por otra parte, si la presión del gas es demasiado baja, el reducido número de colisiones puede hacer que las partículas pulverizadas se desplacen en trayectorias rectas, dando lugar a una deposición no uniforme y a posibles huecos en la película. Esta falta de colisiones también significa que los átomos pulverizados no tienen suficientes oportunidades de redistribuirse en el sustrato, lo que puede afectar negativamente a la densidad y la integridad estructural de la película.

| Rango de presión | Impacto en la calidad de la película |

|---|---|

| Demasiado alta | Reducción de la energía de las partículas pulverizadas, adherencia deficiente, aumento de la resistividad, superficie más rugosa. |

| Demasiado baja | Deposición no uniforme, posibles huecos, densidad deficiente, problemas de integridad estructural. |

Por lo tanto, mantener el rango óptimo de presión es esencial para garantizar que los átomos pulverizados tengan la cantidad adecuada de energía y frecuencia de colisión para formar una película uniforme de alta calidad. Este equilibrio es fundamental para conseguir las propiedades deseadas en el material depositado, como la conductividad eléctrica, la resistencia mecánica y la transparencia óptica.

Potencia de sputtering

Impacto en la velocidad de sputtering y la energía del átomo

La potencia del sputtering magnetrónico desempeña un papel fundamental a la hora de determinar tanto la velocidad de deposición como la energía de los átomos pulverizados. A niveles de potencia más bajos, la energía impartida a los iones es insuficiente para expulsar eficazmente los átomos objetivo, lo que se traduce en una tasa de deposición más lenta y una energía de átomo más baja. Este escenario es similar a una suave brisa que apenas mueve las hojas de un árbol, lo que provoca una transferencia mínima de material. Por el contrario, al aumentar la potencia, los iones adquieren mayor energía, lo que aumenta la velocidad de sputtering y la energía cinética de los átomos expulsados. Sin embargo, este aumento de energía conlleva una advertencia: puede provocar defectos en la película y daños potenciales en el material objetivo.

En el contexto del sputtering por magnetrón, las partículas de alta energía responsables de la eyección de los átomos objetivo suelen ser iones cargados positivamente, como los del gas argón. Estos iones son acelerados por un campo eléctrico hacia el blanco, o cátodo, cargado negativamente. El bombardeo iónico no sólo elimina los átomos del blanco, sino que también induce la emisión de electrones secundarios del blanco. Estos electrones secundarios desempeñan un papel crucial en la ionización del gas de sputtering, manteniendo así el plasma y el proceso de sputtering.

La eficacia del proceso de sputtering depende además de varios factores clave, como la energía del ion incidente, la masa de los iones y de los átomos del blanco, y el ángulo de incidencia. El rendimiento del sputtering, definido como el número de átomos del blanco expulsados por cada ion incidente, es un parámetro crítico que caracteriza la eficacia del método de sputtering. Este rendimiento varía significativamente en función del material objetivo y de las condiciones específicas de sputtering. Por ejemplo, una mayor energía de ión incidente aumenta generalmente el rendimiento del sputtering, pero esto debe equilibrarse con el riesgo de daños en el blanco y defectos en la película a niveles de energía excesivos.

En resumen, aunque una mayor potencia de pulverización catódica aumenta la velocidad y la energía de los átomos pulverizados, también introduce el riesgo de defectos en la película y daños en el blanco. Por lo tanto, la optimización de la potencia de sputtering es esencial para lograr un equilibrio entre tasas de deposición elevadas, energía atómica adecuada y preservación de la integridad de la película.

Rango de potencia específica

El rango de potencia específica en el sputtering por magnetrón es un parámetro crítico que influye directamente en la eficacia y la calidad del proceso de sputtering. Normalmente, el voltaje objetivo se establece dentro de un rango de 300 a 600 voltios, que es óptimo para lograr un equilibrio entre la energía de los átomos pulverizados y la velocidad de deposición. Este rango de tensión garantiza que los iones tengan energía suficiente para desprender los átomos del blanco sin causar daños o defectos excesivos en la película depositada.

Además del voltaje, la densidad de corriente del blanco es otro factor clave a tener en cuenta. Se suele utilizar una densidad de corriente de aproximadamente 20 mA/cm², ya que proporciona un entorno de sputtering estable y eficaz. Esta densidad de corriente ayuda a mantener una velocidad de bombardeo de iones constante, que es esencial para la deposición uniforme de la película. Ajustando la densidad de corriente dentro de este rango se puede afinar el proceso de sputtering para conseguir propiedades específicas de la película, como la resistividad y la suavidad de la superficie.

| Parámetro | Rango típico | Impacto en el proceso de sputtering |

|---|---|---|

| Tensión objetivo | 300-600V | Equilibra la energía iónica y la velocidad de deposición, minimizando los defectos de la película. |

| Densidad de corriente objetivo | 20 mA/cm². | Garantiza un bombardeo iónico estable, promoviendo una deposición uniforme de la película. |

Seleccionando cuidadosamente y manteniendo estos parámetros dentro de sus rangos específicos, los investigadores e ingenieros pueden optimizar el proceso de sputtering magnetrónico para lograr una deposición de película de alta calidad con defectos mínimos.

Distancia de la base del blanco

Efecto sobre la energía del átomo y la velocidad de deposición

La distancia entre el blanco y el sustrato desempeña un papel crucial en la determinación tanto de la energía como de la velocidad de deposición de los átomos pulverizados. Este parámetro es fundamental para conseguir una calidad y uniformidad óptimas de la película. Cuando la distancia es demasiado grande, la energía de los átomos pulverizados disminuye considerablemente debido a la dispersión y a las colisiones con las moléculas de gas de la cámara. Esta pérdida de energía puede dar lugar a películas mal adheridas con propiedades mecánicas y eléctricas reducidas.

Por el contrario, si la distancia entre el blanco y el sustrato es demasiado pequeña, los átomos no tienen tiempo suficiente para perder energía por colisión. Como resultado, llegan al sustrato con mayor energía cinética, lo que puede provocar un aumento de los defectos de la película, como huecos, grietas y mala adherencia. Este fenómeno es especialmente problemático en sustratos delicados o con baja conductividad térmica, ya que el bombardeo de alta energía puede causar daños térmicos o deformación del sustrato.

Para ilustrar el impacto de la distancia objetivo-sustrato, considere la siguiente tabla:

| Distancia objetivo-sustrato | Energía del átomo | Velocidad de deposición | Calidad de la película |

|---|---|---|---|

| Demasiado grande | Bajo | Lenta | Pobre |

| Alcance óptimo | Moderado | Moderado | Bueno |

| Demasiado pequeño | Alto | Rápido | Pobre |

En las aplicaciones prácticas, es esencial encontrar la distancia óptima entre el blanco y el sustrato. Este equilibrio garantiza que los átomos pulverizados conserven suficiente energía para migrar y difundirse en la superficie del sustrato, dando lugar a una película densa y bien adherida. Por lo tanto, el control preciso de este parámetro es vital para obtener resultados de sputtering de alta calidad.

Tipo de sustrato y temperatura

Influencia del material del sustrato

La elección del material del sustrato desempeña un papel fundamental a la hora de determinar la calidad y el rendimiento de la película depositada en los procesos de sputtering por magnetrón. Las propiedades inherentes del sustrato, como su energía superficial y su estructura reticular, influyen significativamente en la adherencia y la calidad de la interfaz de la película. Por lo general, se prefieren los sustratos de alta energía superficial, que se caracterizan por su capacidad de formar enlaces fuertes con los materiales depositados. Esto se debe a que facilitan una mejor adhesión, dando lugar a películas que son menos propensas a la delaminación y otros defectos de la interfaz.

Además, la coincidencia reticular entre el sustrato y la película depositada es crucial para conseguir interfaces de alta calidad. La coincidencia reticular garantiza que el espaciado atómico y la estructura cristalina de la película se alineen bien con el sustrato, minimizando la tensión y los defectos en la interfaz. Esta alineación es especialmente importante en aplicaciones en las que la integridad estructural y las propiedades eléctricas de la película son críticas, como en dispositivos semiconductores y revestimientos ópticos.

| Propiedades del sustrato | Influencia en la calidad de la película |

|---|---|

| Energía superficial | Una alta energía superficial mejora la adherencia de la película, reduciendo el riesgo de delaminación. |

| Coincidencia reticular | La adaptación adecuada de la red minimiza la tensión y los defectos de la interfaz, mejorando la calidad general de la película. |

En resumen, las propiedades del material del sustrato influyen directamente en la adherencia de la película y en la calidad de la interfaz, por lo que la selección de un sustrato adecuado es una consideración clave en el proceso de sputtering magnetrónico.

Impacto de la temperatura del sustrato

La temperatura del sustrato desempeña un papel fundamental en el proceso de sputtering por magnetrón, ya que influye significativamente en la difusión de los átomos y en la cristalización de la película. La temperatura a la que se mantiene el sustrato puede mejorar o disminuir la calidad y la adherencia de la película depositada. Cuando el sustrato se calienta a una temperatura adecuada, se facilita una mejor difusión de los átomos a través de la superficie, lo que conduce a una formación más uniforme de la película. Esta energía térmica ayuda a la reordenación de los átomos, reduciendo los defectos y mejorando la cristalinidad general de la película.

Además, la temperatura adecuada del sustrato es crucial para mejorar la adherencia de la película. A temperaturas bajas, es posible que la película no se adhiera bien al sustrato, lo que podría provocar problemas de delaminación. Por el contrario, las temperaturas excesivamente altas pueden provocar tensiones térmicas y degradar la integridad estructural de la película. Por lo tanto, encontrar el rango de temperatura óptimo es esencial para conseguir películas de alta calidad con excelentes propiedades de adhesión.

En resumen, la temperatura del sustrato es un parámetro crítico que afecta directamente a la difusión y cristalización de los átomos, influyendo así en la calidad final y la adherencia de la película pulverizada. Un control adecuado de este parámetro garantiza la producción de películas de alta calidad adecuadas para diversas aplicaciones.

Tipo de gas y caudal

Selección del tipo de gas

El argón sigue siendo el gas de elección en el sputtering por magnetrón debido a su alta eficiencia de ionización y baja reactividad, lo que garantiza un entorno de plasma estable. Sin embargo, la incorporación de otros gases como el oxígeno o el nitrógeno puede introducirse estratégicamente para adaptar la composición de la película a necesidades específicas. Por ejemplo, la adición de oxígeno puede mejorar la formación de películas de óxido, que son cruciales en aplicaciones que requieren altas propiedades dieléctricas, mientras que el nitrógeno puede facilitar la creación de películas de nitruro, esenciales para revestimientos resistentes al desgaste.

| Tipo de gas | Uso común | Aplicación específica |

|---|---|---|

| Argón | Pulverización catódica general | Plasma estable, alta eficiencia de ionización |

| Oxígeno | Formación de películas de óxido | Altas propiedades dieléctricas, revestimientos ópticos |

| Nitrógeno | Formación de películas de nitruro | Recubrimientos resistentes al desgaste, aplicaciones de semiconductores |

La selección del tipo de gas no es una mera cuestión de comodidad, sino que viene determinada por las propiedades deseadas de la película y los requisitos específicos de la aplicación. Cada gas aporta características únicas que influyen en la estructura y el rendimiento finales de la película, por lo que la selección del tipo de gas es un parámetro crítico en el proceso de sputtering.

Control del caudal de gas

El caudal de gas en el proceso de sputtering por magnetrón se controla y ajusta meticulosamente mediante un controlador de caudal másico. Este control preciso es esencial, ya que influye directamente tanto en la ionización del gas como en la velocidad de sputtering.

Por ejemplo, la ionización del gas es crucial para crear el plasma necesario para el sputtering. Un mayor caudal de gas puede conducir a un mayor número de partículas ionizadas, aumentando la densidad del plasma y, por tanto, la eficacia del sputtering. Por el contrario, un caudal de gas menor puede dar lugar a una ionización insuficiente, reduciendo la eficacia del proceso de sputtering.

Además, el caudal de gas también desempeña un papel importante en la determinación de la velocidad de sputtering. Un flujo de gas bien regulado garantiza que el material objetivo se elimine de forma constante y eficaz, contribuyendo a una deposición uniforme de la película sobre el sustrato. Las desviaciones en el flujo de gas pueden provocar un sputtering desigual, afectando a la calidad y consistencia de la película depositada.

| Caudal de gas | Efecto de ionización | Velocidad de sputtering |

|---|---|---|

| Alto | Aumento de la ionización | Sputtering más rápido |

| Bajo | Ionización reducida | Pulverización catódica más lenta |

En resumen, el caudal de gas es un parámetro crítico que debe controlarse cuidadosamente para optimizar tanto el proceso de ionización como la velocidad de sputtering, garantizando en última instancia la producción de películas de alta calidad.

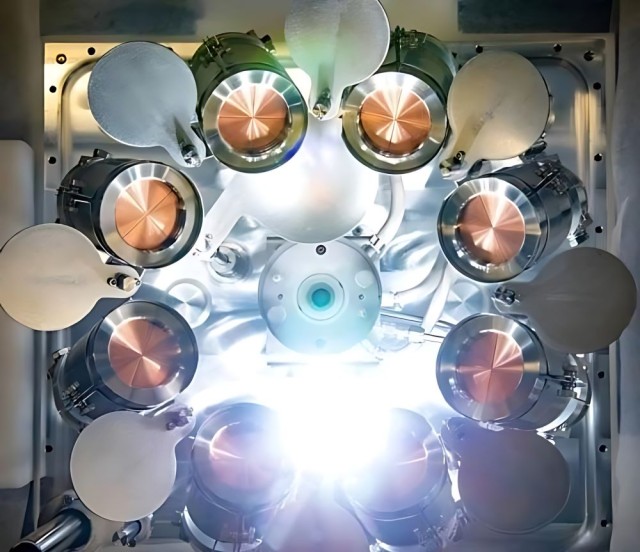

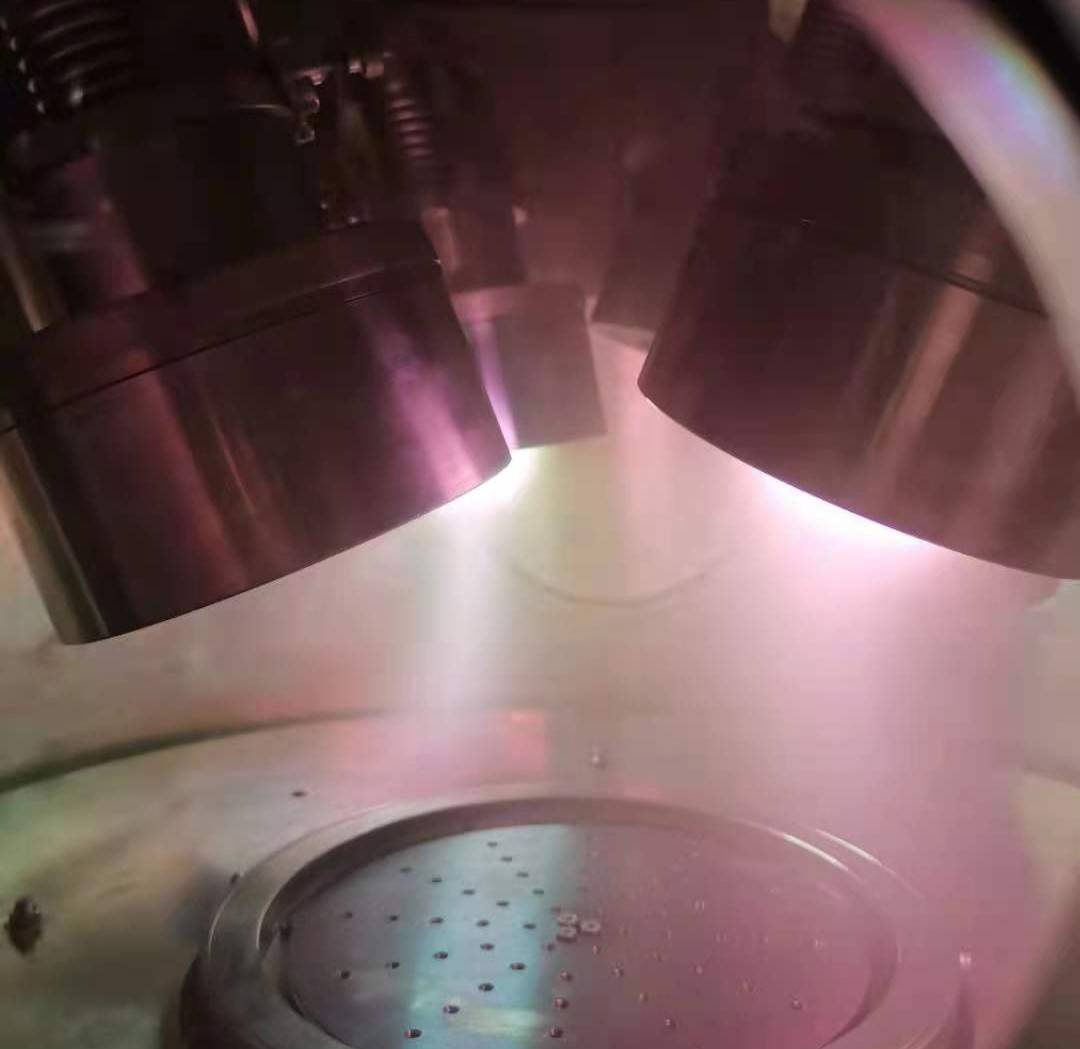

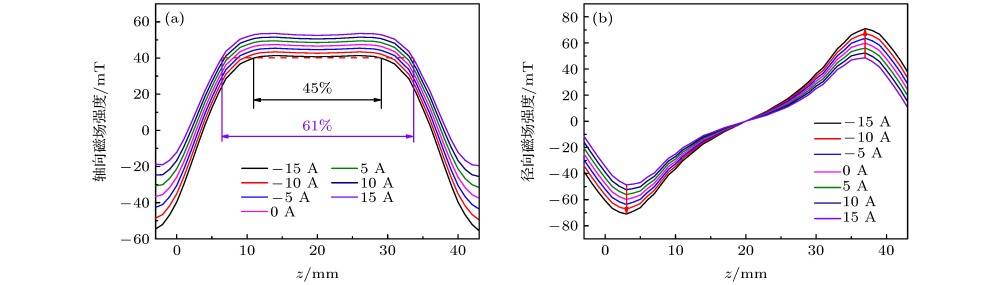

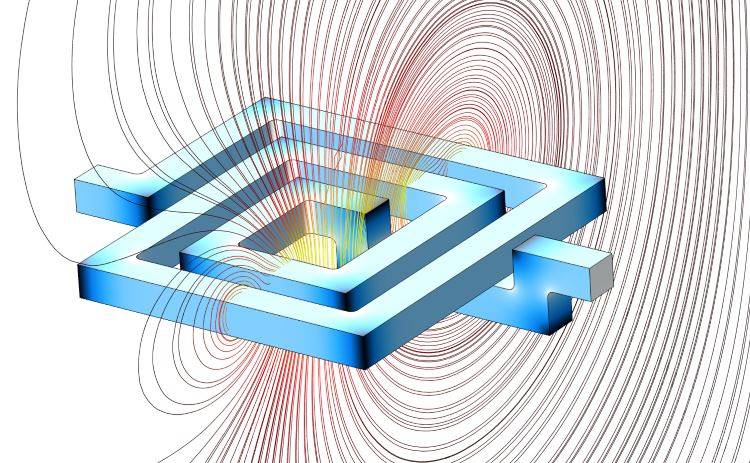

Intensidad y distribución del campo magnético

Impacto en la trayectoria de los electrones y la densidad del plasma

La intensidad del campo magnético y su distribución espacial desempeñan un papel crucial en la conformación de las trayectorias de los electrones dentro del plasma. Estas trayectorias, a su vez, influyen significativamente en la densidad del plasma, que es un determinante clave de la eficiencia del sputtering y de la calidad general de la película depositada.

Influencia del campo magnético en la dinámica de los electrones

El campo magnético actúa como una fuerza guía para los electrones, dirigiendo su movimiento a lo largo de las líneas del campo magnético. Este confinamiento ayuda a mantener una mayor densidad de electrones dentro de la región de sputtering, mejorando así la ionización del gas de sputtering. Cuanto más intenso sea el campo magnético, más eficaz será el confinamiento de los electrones y mayor será la densidad del plasma. Sin embargo, un campo magnético excesivamente fuerte también puede provocar el sobrecalentamiento de los electrones y la inestabilidad del plasma, lo que puede degradar la calidad de la película.

Densidad del plasma y eficacia del sputtering

Una mayor densidad de plasma se traduce en un mayor número de iones disponibles para el sputtering del material objetivo. Este mayor flujo de iones se traduce en una mayor velocidad de sputtering y una transferencia más eficaz del material del blanco al sustrato. La uniformidad de la distribución del campo magnético es igualmente importante, ya que garantiza el confinamiento uniforme de los electrones y la densidad del plasma en toda la zona de sputtering, lo que conduce a una deposición uniforme de la película.

Calidad de la película y optimización del campo magnético

La calidad de la película depositada está estrechamente relacionada con el equilibrio entre la intensidad y la distribución del campo magnético. Unas condiciones óptimas de campo magnético pueden dar lugar a películas con mayor adherencia, menor resistividad y mejor suavidad superficial. Por el contrario, una configuración de campo magnético subóptima puede dar lugar a películas con defectos como agujeros de alfiler, grietas y un grosor no uniforme, lo que compromete el rendimiento general y la durabilidad de la película.

En resumen, la intensidad y distribución del campo magnético son parámetros críticos que influyen directamente en las trayectorias de los electrones y en la densidad del plasma, afectando en última instancia a la eficacia y calidad del proceso de sputtering.

Otros parámetros

Sesgo del sustrato

La polarización adecuada del sustrato desempeña un papel crucial en la mejora de la adherencia y densificación de la película durante el proceso de sputtering por magnetrón. Aplicando una tensión de polarización al sustrato, se puede controlar la energía de los átomos pulverizados entrantes, lo que mejora las propiedades de la película.

Cuando el sustrato está polarizado positivamente, atrae iones cargados negativamente, que bombardean la película en crecimiento. Este bombardeo iónico ayuda a compactar la película, reduciendo la porosidad y aumentando su densidad. La mayor energía de los iones entrantes también favorece la adhesión entre la película y el sustrato, ya que los iones pueden penetrar más profundamente en la superficie del sustrato, creando uniones más fuertes.

Por otra parte, un sustrato con sesgo negativo repele los iones cargados negativamente, lo que conduce a un proceso de deposición más suave. Esto puede ser beneficioso para determinadas aplicaciones en las que el bombardeo de iones de alta energía podría causar daños a la película o al sustrato. Sin embargo, suele dar lugar a una menor densidad y adherencia de la película en comparación con la polarización positiva.

La tensión de polarización óptima depende de varios factores, como el tipo de sustrato, el material objetivo y las propiedades deseadas de la película. Por lo general, las tensiones de polarización oscilan entre unas decenas y unos cientos de voltios, y suelen utilizarse tensiones más altas para películas más gruesas o densas.

En resumen, la polarización del sustrato es un parámetro muy importante que puede influir significativamente en la calidad de la película depositada. Seleccionando y controlando cuidadosamente el voltaje de polarización, los investigadores e ingenieros pueden lograr el equilibrio deseado entre adhesión, densificación y otras propiedades críticas de la película.

Condiciones de vacío

En el contexto del sputtering magnetrónico, el mantenimiento de unas condiciones de vacío precisas es crucial para lograr la deposición de una película de alta calidad. Elvacío final se refiere a la presión más baja alcanzable en la cámara de sputtering, que influye directamente en la pureza de la película depositada. Un vacío final más alto reduce la presencia de gases residuales y contaminantes, minimizando así el contenido de impurezas en la película.

Por otro lado, elvacío de trabajo se refiere a la presión a la que se lleva a cabo el proceso de sputtering. Este parámetro es vital para garantizar la estabilidad y consistencia del proceso. Un vacío de trabajo óptimo garantiza que los átomos pulverizados tengan un camino libre medio suficiente para alcanzar el sustrato sin una dispersión excesiva, lo que puede provocar un grosor y una composición desiguales de la película.

| Tipo de vacío | Influencia en el proceso de sputtering |

|---|---|

| Vacío final | Minimiza el contenido de impurezas en la película depositada |

| Vacío de trabajo | Garantiza la estabilidad del proceso y una calidad constante de la película |

Mantener unas condiciones de vacío adecuadas es esencial para conseguir películas con propiedades deseables, como alta pureza, espesor uniforme y buena adherencia. Las desviaciones de los niveles óptimos de vacío pueden provocar un aumento del contenido de impurezas y comprometer la estabilidad del proceso, afectando en última instancia a la calidad general de la película depositada.

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Crisoles de haz de electrones Crisol de haz de cañón de electrones para evaporación

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

Artículos relacionados

- Un análisis en profundidad de la tecnología de prensado en caliente y sus aplicaciones

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

- Comprender el método PECVD

- Comprensión de los electrodos de referencia de calomelanos saturados: Composición, usos y consideraciones

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido