Clasificación de los hornos de mufla

Por elemento calefactor

Los hornos de mufla se distinguen por sus elementos calefactores, cada uno de los cuales ofrece características y aplicaciones únicas. Los principales tipos son los hornos de mufla de alambre para horno eléctrico, los hornos de mufla de barras de silicio-carbono y los hornos de mufla de barras de silicio-molibdeno.

-

Hornos eléctricos de mufla de alambre: Estos hornos utilizan alambres de horno eléctrico como sus elementos de calentamiento. Son versátiles y de uso común en diversos entornos de laboratorio debido a su fiabilidad y facilidad de operación.

-

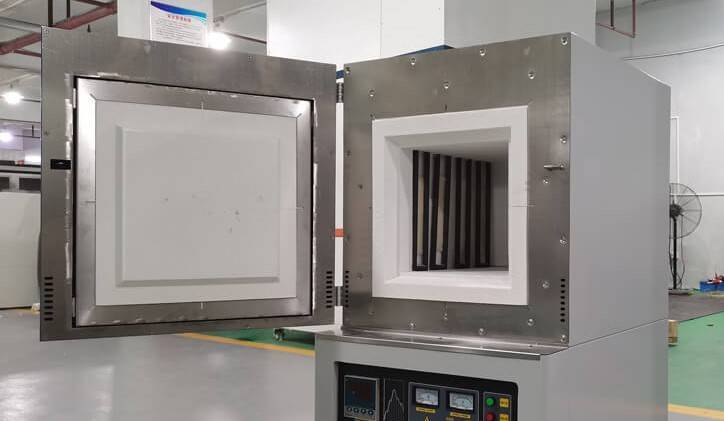

Hornos mufla de barras de silicio-carbono: Estos hornos, cuyos elementos calefactores son varillas de silicio-carbono, están diseñados para aplicaciones a temperaturas más elevadas, normalmente entre 1100 °C y 1300 °C. Son ideales para procesos que requieren temperaturas más elevadas. Son ideales para procesos que requieren una mayor estabilidad térmica y eficiencia.

-

Hornos de mufla de barras de silicio molibdeno: Con varillas de silicio molibdeno como elementos calefactores, estos hornos pueden alcanzar temperaturas superiores a 1600°C. Son especialmente adecuados para la investigación a alta temperatura y las aplicaciones industriales en las que se necesita un calor extremo.

Cada tipo de elemento calefactor contribuye al rendimiento global del horno, garantizando que cumpla los requisitos específicos de temperatura y las normas de funcionamiento.

Por rango de temperatura

Los hornos de mufla se clasifican en función de sus rangos de temperatura de funcionamiento, cada uno diseñado para gestionar demandas térmicas específicas. A continuación encontrará un desglose detallado de estas categorías:

-

Hasta 1000°C: El horno de mufla tipo caja es ideal para aplicaciones que requieren temperaturas de hasta 1000°C. Este tipo de horno es versátil y se utiliza habitualmente en laboratorios para procesos generales de calentamiento y recocido.

-

De 1100°C a 1300°C: Para necesidades de temperaturas más elevadas, se emplea el horno de mufla de barras de silicio-carbono. Este horno es capaz de funcionar en el rango de 1100°C a 1300°C, por lo que es adecuado para aplicaciones más exigentes como la sinterización a alta temperatura y el procesamiento avanzado de materiales.

-

Por encima de 1600°C: Cuando las temperaturas superan los 1600°C, se utiliza el horno de mufla de barras de silicio molibdeno. Este horno de alto rendimiento está diseñado para aplicaciones de temperaturas extremas, incluidos los procesos metalúrgicos especializados y la investigación con materiales refractarios.

Estas distinciones garantizan que cada tipo de horno de mufla esté optimizado para su uso previsto, proporcionando eficiencia y seguridad en diversos entornos industriales y de laboratorio.

Por tipo de controlador

Los hornos de mufla pueden clasificarse en función del tipo de controlador que emplean, cada uno de los cuales ofrece distintas ventajas en cuanto a regulación de temperatura y programabilidad. Los dos tipos principales de controladores son horno de mufla con control de regulación PID y el horno de mufla de control por programa .

-

Horno de mufla con regulación PID: Este tipo utiliza un controlador de temperatura con pantalla digital de silicio, que emplea un algoritmo proporcional-integral-derivativo (PID). Este algoritmo asegura un control preciso de la temperatura ajustando continuamente la potencia de calentamiento en respuesta a la temperatura actual. La pantalla digital proporciona lecturas de temperatura en tiempo real, lo que facilita la supervisión y el mantenimiento de los ajustes de temperatura deseados.

-

Programa de control del horno de mufla: Por el contrario, el horno de mufla con control de programa está equipado con un controlador de programa de temperatura por ordenador. Este avanzado controlador permite la creación y ejecución de complejos programas de temperatura, permitiendo al horno seguir perfiles específicos de calentamiento y enfriamiento. Esta característica es especialmente útil para aplicaciones que requieren un control preciso de la temperatura durante periodos prolongados o para procesos que implican múltiples etapas de temperatura.

Ambos tipos de controladores mejoran la funcionalidad y precisión de los hornos de mufla, atendiendo a diversas necesidades industriales y de laboratorio.

Por material de aislamiento

Los hornos de mufla pueden clasificarse en función de sus materiales de aislamiento, que desempeñan un papel crucial en la determinación de su eficiencia térmica y durabilidad. Los dos tipos principales son Horno de mufla de ladrillo refractario ordinario y el horno de mufla de fibra cerámica .

-

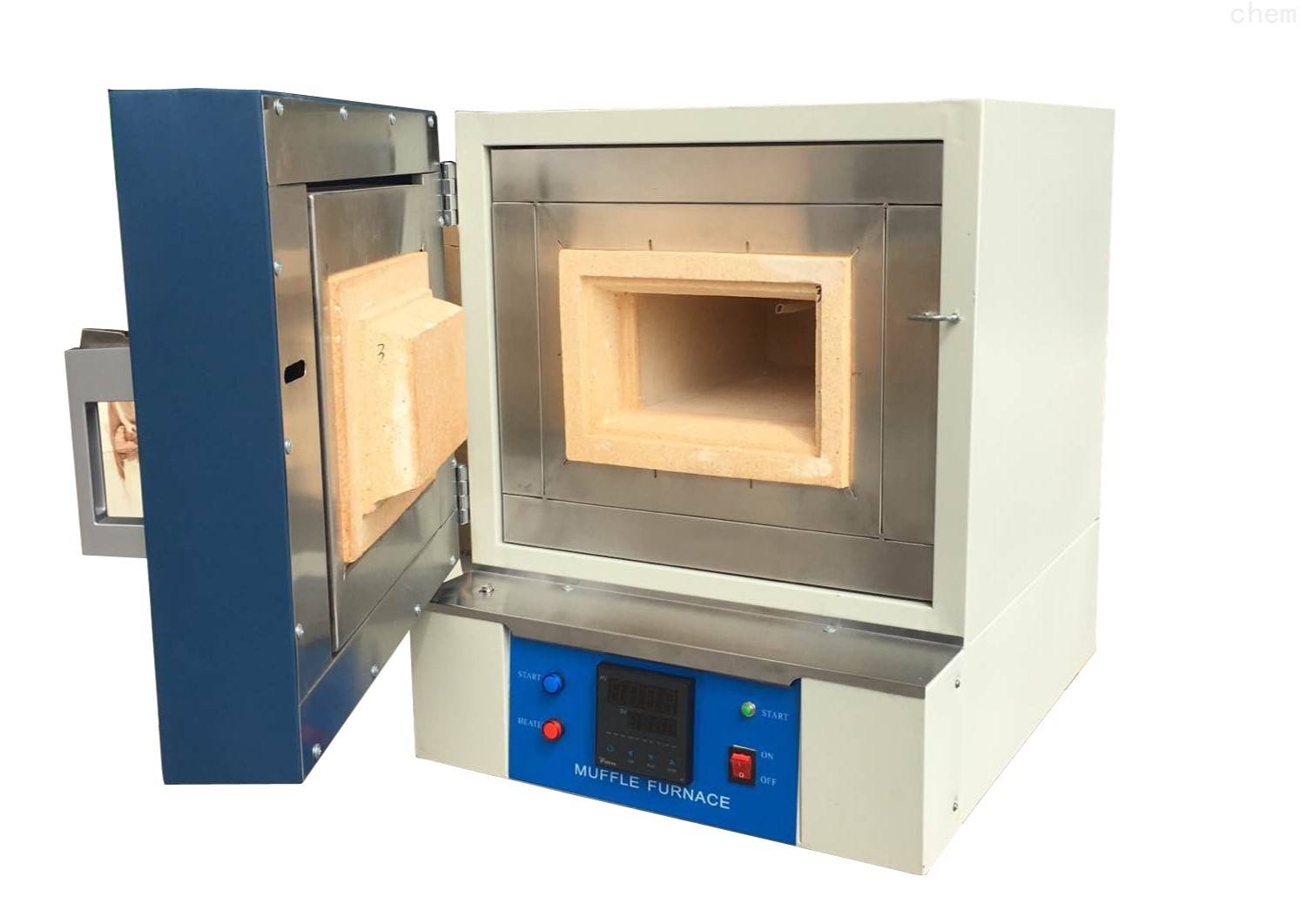

Horno de mufla de ladrillo refractario ordinario: Este tipo utiliza ladrillos refractarios tradicionales para el aislamiento. Estos ladrillos son conocidos por su alta resistencia al calor y a los productos químicos, lo que los hace adecuados para aplicaciones prolongadas a altas temperaturas. Sin embargo, tienden a ser más pesados y menos eficientes energéticamente en comparación con sus homólogos de fibra cerámica.

-

Horno de mufla de fibra cerámica: Por el contrario, los hornos de mufla de fibra cerámica utilizan fibras cerámicas ligeras y de alto rendimiento para el aislamiento. Estas fibras ofrecen un aislamiento térmico superior, reduciendo la pérdida de calor y mejorando la eficiencia energética. También son más fáciles de instalar y mantener, lo que los convierte en una opción popular en laboratorios modernos y entornos industriales.

La elección entre estos dos tipos depende de los requisitos específicos de la aplicación, incluido el rango de temperatura, la eficiencia energética y la longevidad operativa.

Mantenimiento rutinario y seguridad

Uso inicial y gestión de la temperatura

Cuando se pone en servicio un horno de mufla por primera vez o se reactiva después de un largo período de inactividad, es imprescindible llevar a cabo un proceso de cocción completo. Esta cocción inicial es crucial para estabilizar el horno y garantizar un rendimiento óptimo. El proceso de cocción debe realizarse por etapas, comenzando a 200℃ y aumentando gradualmente a 600℃ durante un período de cuatro horas. Este calentamiento gradual ayuda a expulsar la humedad o las sustancias volátiles que puedan haberse acumulado durante el almacenamiento o el transporte.

Durante las operaciones regulares, es esencial mantener un estricto control de la temperatura dentro del horno. La temperatura máxima de funcionamiento nunca debe superar la temperatura nominal del horno. Sobrepasar este límite puede provocar daños estructurales, reducir la vida útil y poner en peligro la seguridad. Por lo tanto, la supervisión continua y el cumplimiento de los límites de temperatura especificados son fundamentales para el uso seguro y eficaz del horno de mufla.

Condiciones ambientales

El entorno operativo de un horno de mufla y su controlador es fundamental para mantener un rendimiento óptimo y una larga vida útil. Para garantizar el uso seguro y eficaz de estos dispositivos, deben respetarse estrictamente varias condiciones ambientales.

En primer lugar, la humedad relativa en el espacio de trabajo no debe superar el 85%. Los altos niveles de humedad pueden provocar condensación en el interior del horno, lo que podría causar cortocircuitos eléctricos o dañar los componentes internos. Además, la presencia de polvo conductor puede interferir con los sistemas eléctricos del horno, provocando un comportamiento errático o incluso fallos.

Además, el espacio de trabajo debe estar libre de gases explosivos o corrosivos. Los gases explosivos suponen un riesgo importante para la seguridad, mientras que los gases corrosivos pueden degradar los materiales utilizados en el horno y el controlador, reduciendo su vida útil y eficacia.

| Condición ambiental | Límite recomendado | Riesgos potenciales si se supera |

|---|---|---|

| Humedad relativa | ≤ 85% | Condensación, cortocircuitos eléctricos |

| Polvo conductor | Ninguno | Interferencia con los sistemas eléctricos |

| Gases explosivos | Ninguno | Peligros para la seguridad, posibles explosiones |

| Gases corrosivos | Ninguno | Degradación del material, vida útil reducida |

Respetando estas condiciones ambientales, los usuarios pueden garantizar que sus hornos de mufla y controladores funcionen de forma fiable y segura, minimizando el riesgo de daños o incidentes peligrosos.

Entorno del controlador

El entorno operativo del controlador del horno de mufla es un factor crítico que afecta directamente a su rendimiento y longevidad. En concreto, el rango de temperatura ambiente dentro del cual debe funcionar el controlador está estrictamente definido. El rango de temperatura óptimo para el controlador se sitúa entre 0°C y 40°C. Si se utiliza fuera de este intervalo, pueden producirse averías y reducirse la eficacia.

Para garantizar que el regulador funcione dentro del intervalo de temperatura recomendado, es esencial situarlo en una zona bien ventilada y libre de fluctuaciones extremas de temperatura. Esto no sólo ayuda a mantener la precisión del controlador, sino que también prolonga su vida útil. Además, la humedad relativa del ambiente debe mantenerse por debajo del 85% para evitar cualquier problema relacionado con la humedad que pudiera comprometer la funcionalidad del controlador.

| Rango de temperatura | Entorno recomendado | Posibles problemas fuera del rango |

|---|---|---|

| 0°C - 40°C | Temperatura estable y bien ventilada | Mal funcionamiento, eficiencia reducida |

Respetando estas directrices medioambientales, los usuarios pueden garantizar que el controlador del horno de mufla funcione de forma fiable y eficiente, mejorando así el rendimiento general del horno de mufla.

Gestión de termopares

Las comprobaciones periódicas y frecuentes del horno y del cableado del controlador son esenciales para garantizar una medición precisa de la temperatura. Los termopares, que están conectados directamente al controlador, a veces pueden interferir en su funcionamiento. Estas interferencias pueden manifestarse en forma de saltos erráticos en los valores de temperatura mostrados, lo que aumenta los errores de medición.

Para mitigar estos problemas, es fundamental:

- Inspeccionar regularmente el cableado: Asegúrese de que todas las conexiones entre el termopar y el controlador son seguras y están libres de daños. Cualquier cable suelto o corroído puede introducir errores en las lecturas de temperatura.

- Supervisar el rendimiento del controlador: Vigile de cerca la pantalla del controlador para detectar cualquier fluctuación inusual. Los saltos o caídas repentinos en las lecturas de temperatura pueden indicar un problema con el termopar o su conexión.

- Calibración y mantenimiento: Calibre periódicamente el termopar y el controlador para mantener la precisión. Este proceso implica comparar las lecturas con un estándar conocido y ajustar el sistema según sea necesario.

Siguiendo estas prácticas, puede reducir significativamente la probabilidad de errores de medición y garantizar que su horno de mufla funcione de forma fiable y segura.

Limpieza y prevención de la corrosión

Mantener la limpieza de la cámara del horno es crucial para prevenir la corrosión y garantizar la longevidad de su horno de mufla. Las sesiones de limpieza programadas regularmente deben formar parte de su protocolo de mantenimiento rutinario. Esto incluye la eliminación oportuna de óxidos y otros residuos que se acumulan en el interior del horno con el paso del tiempo.

Cuando se trata de especímenes que requieren el uso de sustancias alcalinas para fundir o quemar sedimentos, es imperativo ejercer un control estricto sobre las condiciones de funcionamiento. La presencia de estas sustancias puede acelerar la corrosión si no se gestionan adecuadamente. He aquí algunas prácticas clave a seguir:

- Programa de limpieza regular: Establezca una rutina de limpieza de la cámara del horno a intervalos regulares. Esto ayuda a prevenir la acumulación de materiales corrosivos.

- Uso de agentes de limpieza adecuados: Cuando limpie el horno, utilice agentes específicamente diseñados para entornos de alta temperatura para evitar la introducción de nuevos elementos corrosivos.

- Condiciones de funcionamiento controladas: Durante el proceso de fusión de especímenes o de combustión de sedimentos con sustancias alcalinas, asegúrese de que la temperatura y la duración se controlan cuidadosamente. Esto ayuda a minimizar la exposición de los materiales del horno a condiciones corrosivas.

- Inspección y mantenimiento: Realice inspecciones periódicas para identificar a tiempo cualquier signo de corrosión. Implemente un plan de mantenimiento que incluya la sustitución de cualquier componente que muestre signos de desgaste debido a la corrosión.

Si sigue estas prácticas, podrá reducir significativamente el riesgo de corrosión y prolongar la vida útil de su horno de mufla.

Procedimientos de seguridad para el uso diario

Limitación de la temperatura

Cuando se utiliza un horno de mufla, es fundamental respetar las limitaciones de temperatura especificadas para garantizar tanto la seguridad como un rendimiento óptimo. Exceder la temperatura máxima permitida puede provocar varios efectos adversos, incluyendo daños potenciales a los componentes del horno y un mayor riesgo de accidentes.

Para evitar estos problemas, consulte siempre las directrices del fabricante sobre la temperatura máxima de funcionamiento de su modelo específico. Esta información suele aparecer en el manual del usuario y debe seguirse estrictamente. Además, es aconsejable controlar periódicamente los ajustes de temperatura para asegurarse de que permanecen dentro del rango de seguridad.

| Rango de temperatura | Uso recomendado | Riesgos potenciales |

|---|---|---|

| Por debajo de 1000°C | Uso general en laboratorio | Riesgo mínimo |

| 1100°C - 1300°C | Tareas de alta temperatura | Riesgo moderado |

| Por encima de 1600°C | Uso especializado | Riesgo elevado |

Manteniendo la temperatura correcta, no sólo prolongará la vida útil de su horno de mufla, sino que también garantizará la precisión y fiabilidad de sus experimentos y procesos.

Gestión de la energía

Garantizar una gestión segura de la energía es crucial cuando se manejan hornos de mufla, especialmente durante los procesos críticos de carga y descarga de muestras. La principal preocupación en este caso es evitar cualquier riesgo potencial de descarga eléctrica que pudiera surgir de las corrientes eléctricas residuales. Para mitigar este riesgo, es imprescindible cortar el suministro eléctrico antes de manipular las muestras.

Esta práctica no sólo protege al operario, sino que también prolonga la vida útil de los componentes del horno. Siguiendo esta precaución, se asegura de que el sistema eléctrico permanece estable y libre de tensiones innecesarias, que pueden ser causadas por fluctuaciones repentinas de energía o contactos eléctricos inadvertidos.

| Acción | Procedimiento |

|---|---|

| Carga de la muestra | Asegúrese de que la alimentación está desconectada antes de colocar la muestra en el horno. |

| Descarga de la muestra | Asegúrese de que la alimentación está desconectada antes de retirar la muestra del horno. |

El cumplimiento de estos protocolos de gestión de la energía es un aspecto fundamental para mantener un entorno de trabajo seguro y garantizar el funcionamiento eficiente de su horno de mufla.

Manipulación de la puerta del horno

Cuando se carga una muestra en el horno de mufla, es crucial minimizar el tiempo que la puerta del horno permanece abierta. Esta práctica tiene varios propósitos importantes:

-

Prolongar la vida útil del horno: Cada vez que se abre la puerta del horno, la temperatura interna desciende, lo que puede causar estrés térmico y tensión en los componentes del horno. Al mantener la puerta abierta el menor tiempo posible, se reducen la frecuencia y la gravedad de estas fluctuaciones de temperatura, lo que prolonga la vida útil general del horno.

-

Mantenimiento de la uniformidad de la temperatura: Los cambios rápidos de temperatura pueden afectar a la precisión y fiabilidad de los mecanismos de control de temperatura del horno. Asegurarse de que la puerta permanece cerrada tanto como sea posible ayuda a mantener una temperatura interna constante, lo que es esencial para obtener resultados experimentales precisos y reproducibles.

-

Eficiencia energética: Abrir la puerta del horno permite que se escape el calor, lo que no sólo desperdicia energía, sino que también aumenta el tiempo necesario para que el horno vuelva a la temperatura óptima de funcionamiento. Minimizar la apertura de la puerta ayuda a conservar la energía y reduce el tiempo de funcionamiento, haciendo que el proceso sea más eficiente.

-

Consideraciones de seguridad: Mantener la puerta cerrada reduce el riesgo de exposición accidental a altas temperaturas, lo que puede ser peligroso para los operarios. También ayuda a mantener un entorno controlado dentro del horno, reduciendo las posibilidades de accidentes.

En resumen, el manejo eficiente de la puerta del horno es un aspecto crítico del funcionamiento seguro y eficaz del horno de mufla, que contribuye tanto a la longevidad del equipo como a la precisión de los experimentos que se realizan en él.

Manipulación de muestras

Cuando se manipulan muestras en un horno de mufla, es crucial asegurarse de que no se introducen materiales contaminados con agua o aceite en la cámara del horno. Esta precaución es esencial para evitar posibles peligros o problemas de funcionamiento. Del mismo modo, el uso de pinzas contaminadas con agua o aceite puede provocar problemas similares, por lo que es imprescindible utilizar herramientas limpias y secas para la carga de muestras.

Además, la seguridad personal es una preocupación primordial. Utilice siempre guantes protectores para proteger las manos de posibles quemaduras. Esta sencilla medida puede reducir significativamente el riesgo de lesiones durante el proceso de manipulación.

En resumen, mantener la limpieza y la seguridad personal son aspectos innegociables de la manipulación de muestras en hornos de mufla. Si sigue estas directrices, podrá garantizar tanto la longevidad de su equipo como la seguridad de sus operaciones.

Colocación de la muestra

La colocación adecuada de la muestra en el horno de mufla es crucial para obtener resultados precisos y uniformes. La muestra debe colocarse en el centro de la cámara del horno para garantizar un calentamiento uniforme y evitar posibles puntos calientes que podrían afectar a la integridad de la muestra.

Al colocar el espécimen, es esencial disponerlo ordenadamente y evitar cualquier desorganización. Una colocación desorganizada puede provocar un calentamiento desigual, lo que puede dar lugar a resultados de ensayo incoherentes. Además, asegúrese de que la muestra no esté en contacto directo con las paredes o el suelo del horno, ya que esto podría provocar un sobrecalentamiento localizado y dañar potencialmente tanto la muestra como el horno.

Para obtener resultados óptimos, tenga en cuenta los siguientes consejos:

- Centrado de la muestra: Utilice las marcas o guías internas de la cámara del horno para centrar la muestra con precisión.

- Evite el hacinamiento: No sobrecargue la cámara del horno con varias muestras, ya que esto puede impedir el flujo de aire y provocar un calentamiento desigual.

- Colocación segura: Si utiliza una bandeja o un soporte, asegúrese de que la muestra está bien colocada para evitar que se desplace durante el proceso de calentamiento.

Siguiendo estas directrices, se asegurará de que las muestras se calientan de manera uniforme, lo que dará lugar a resultados fiables y reproducibles.

Procedimientos posteriores al uso

Una vez finalizado el funcionamiento del horno de mufla, es imprescindible cortar inmediatamente la alimentación eléctrica y el suministro de agua . Esto no sólo garantiza la seguridad, sino que también prolonga la vida útil del equipo. Además, el personal no autorizado no debe operar el horno de resistencia sin el permiso explícito de la dirección. Cumplir estrictamente los procedimientos de funcionamiento del equipo es crucial para prevenir cualquier peligro potencial o mal funcionamiento.

Para mejorar aún más la seguridad y la eficiencia, tenga en cuenta los siguientes pasos:

- Inspeccione el horno: Realice una inspección rápida para asegurarse de que no hay daños ni fugas visibles. Compruebe el estado de las resistencias y los termopares.

- Documentación: Registre los detalles de cada uso, incluidos los ajustes de temperatura, la duración y cualquier anomalía observada. Esta documentación puede ser muy valiosa para el mantenimiento y la resolución de problemas.

- Mantenimiento programado: Implemente un programa de mantenimiento rutinario basado en la frecuencia de uso. Esto incluye la limpieza de la cámara del horno y la comprobación de los materiales aislantes.

Siguiendo estos procedimientos posteriores al uso, puede garantizar el funcionamiento seguro y eficaz del horno de mufla, minimizando los riesgos y maximizando la vida útil del equipo.

Productos relacionados

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

Artículos relacionados

- Horno de Mufla vs. Horno Tubular: Cómo la Elección Correcta Evita Fallos Catastróficos en el Laboratorio

- Por qué sus experimentos a alta temperatura fallan: No es el calor, es el horno

- Por qué sus experimentos a alta temperatura fallan: el defecto del horno que la mayoría de los laboratorios pasan por alto

- Por qué fallan tus experimentos con hornos: la desalineación oculta en tu laboratorio

- Horno de Caja vs. Horno Mufla: ¿Está Usando la Herramienta Incorrecta para el Trabajo?