Características estructurales de los hornos de vacío

Estricto sellado al vacío

En el ámbito de la pulvimetalurgia, la sinterización o el tratamiento térmico de los productos metálicos se realiza meticulosamente dentro de un horno de vacío cerrado. Este proceso exige un compromiso inquebrantable para mantener el vacío de trabajo del horno, una tarea que depende de los protocolos de sellado al vacío más estrictos. La integridad de este vacío es primordial, ya que influye directamente en la calidad y consistencia de los productos finales.

Para subrayar la importancia del sellado al vacío, considere los siguientes puntos clave:

-

Mecanismos de sellado: El horno de vacío emplea mecanismos de sellado avanzados, como juntas metálicas y sellos cerámico-metálicos, para evitar cualquier fuga de aire en el sistema. Estos mecanismos están diseñados para soportar altas temperaturas y tensiones mecánicas, garantizando que el vacío permanezca estable durante todo el proceso.

-

Compatibilidad de materiales: Los materiales utilizados en la construcción del horno de vacío, especialmente los que están en contacto directo con el entorno de vacío, se eligen cuidadosamente por su baja presión de vapor y su resistencia a la oxidación. Esto garantiza que el horno permanezca libre de contaminantes que puedan comprometer el vacío.

-

Control continuo: Los hornos de vacío modernos están equipados con sofisticados sistemas de supervisión que controlan continuamente el nivel de vacío. Cualquier desviación del vacío deseado se detecta inmediatamente, lo que permite tomar medidas correctivas inmediatas. Este enfoque proactivo garantiza que el proceso se mantenga dentro de los parámetros óptimos.

-

Garantía de calidad: Los estrictos requisitos de sellado al vacío no son sólo una necesidad técnica, sino también un aspecto crítico de la garantía de calidad. Al mantener un vacío perfecto, el horno elimina el riesgo de oxidación y contaminación, problemas habituales en los hornos convencionales. El resultado son productos de mayor calidad con propiedades mecánicas superiores.

En resumen, el estricto sellado al vacío en los hornos de vacío es una piedra angular del proceso pulvimetalúrgico. No sólo garantiza la integridad del entorno de vacío, sino que también mejora significativamente la calidad y fiabilidad de los productos metálicos finales.

Materiales de calentamiento y aislamiento

Los hornos de resistencia al vacío emplean materiales especializados que pueden soportar temperaturas extremas manteniendo bajas presiones de vapor. Los principales materiales utilizados en estos hornos son el tungsteno, el molibdeno, el tántalo y el grafito. Estos materiales se eligen por su excepcional resistencia térmica y su baja reactividad, que los hacen ideales para aplicaciones de alta temperatura en un entorno de vacío.

A diferencia de los hornos de resistencia convencionales, estos materiales no son adecuados para condiciones atmosféricas debido a su propensión a la oxidación. La oxidación puede degradar significativamente su rendimiento y vida útil, lo que los hace poco prácticos para su uso en hornos que funcionan a presión atmosférica normal. Por lo tanto, los requisitos exclusivos de los hornos de vacío hacen necesario el uso de estos materiales resistentes a altas temperaturas y con baja presión de vapor para garantizar un funcionamiento eficaz y fiable.

| Material | Resistencia térmica | Baja presión de vapor | Sensibilidad a la oxidación |

|---|---|---|---|

| Tungsteno | Muy alta | Muy baja | Alta |

| Molibdeno | Alto | Bajo | Alto |

| Tántalo | Alto | Bajo | Alto |

| Grafito | Alto | Bajo | Alto |

La selección de estos materiales es crucial para mantener la integridad del horno y garantizar la calidad de los productos procesados en su interior. Su capacidad para funcionar eficazmente en un entorno de vacío sin oxidarse los hace indispensables para las aplicaciones avanzadas de los hornos de vacío en pulvimetalurgia y otros procesos de alta temperatura.

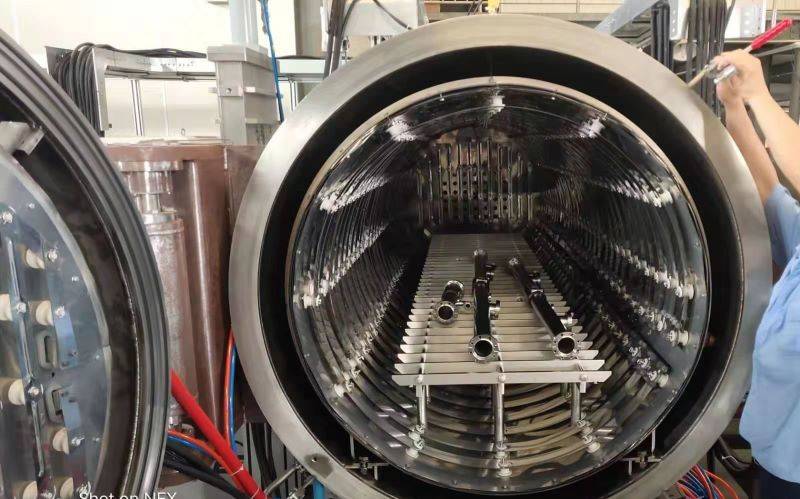

Dispositivo de enfriamiento

El dispositivo de enfriamiento de un horno de vacío desempeña un papel crucial en el mantenimiento de la integridad estructural y la eficacia operativa de los componentes clave. En concreto, elementos como la carcasa del horno, la cubierta del horno y los dispositivos de exportación de los elementos calefactores eléctricos se someten a rigurosas tensiones térmicas durante el funcionamiento. Para mitigar estas tensiones y evitar la deformación térmica, estos componentes están equipados con sistemas de refrigeración por agua.

La refrigeración por agua es esencial por varias razones:

-

Prevención de la deformación: El intenso calor generado durante los procesos de sinterización o tratamiento térmico puede provocar una importante dilatación térmica. La refrigeración por agua ayuda a disipar este calor, evitando que los componentes se deformen a altas temperaturas.

-

Garantizar la longevidad de los anillos de sellado al vacío: El anillo de sellado al vacío es fundamental para mantener el vacío de trabajo del horno. La exposición prolongada a altas temperaturas puede degradar las propiedades del material del anillo de sellado, lo que provoca fugas y compromete el entorno de vacío. La refrigeración por agua ayuda a prolongar la vida útil del anillo de sellado manteniéndolo dentro de un rango de temperatura manejable.

-

Mantenimiento de la eficacia operativa: Al refrigerar eficazmente los componentes del horno, se mantiene la eficiencia operativa general. Esto garantiza que el horno pueda seguir funcionando al máximo rendimiento sin riesgo de daños térmicos en sus piezas críticas.

En resumen, el sistema de refrigeración por agua es indispensable para el correcto funcionamiento de un horno de vacío, protegiendo contra la deformación térmica y garantizando la longevidad de los componentes vitales.

Baja tensión y alta corriente

Para evitar que se produzcan descargas incandescentes y descargas de arco, los hornos de vacío están diseñados para funcionar con baja tensión, que normalmente no supera los 80-100 V. Este ajuste de baja tensión es crucial, ya que minimiza el riesgo de descargas eléctricas que podrían dañar el horno y los materiales que se están procesando. Junto a esta baja tensión, los hornos de vacío emplean una corriente elevada para garantizar un calentamiento eficaz de los materiales.

El diseño de los hornos de vacío incluye medidas específicas para mitigar los riesgos asociados a las descargas eléctricas. Una de estas medidas es evitar las piezas de punta, que se sabe que concentran campos eléctricos y pueden provocar descargas. Además, es esencial mantener una separación adecuada entre electrodos. Este espaciado se calibra cuidadosamente para equilibrar la necesidad de un flujo de corriente eficaz con la prevención de arcos eléctricos.

| Parámetro | Descripción |

|---|---|

| Rango de tensión | 80-100 V |

| Nivel de corriente | Alto |

| Medidas de diseño | Evitar partes de la punta, espaciado adecuado de los electrodos |

| Propósito | Evitar la descarga incandescente y la descarga de arco |

Estas características de diseño garantizan que el horno de vacío funcione de forma segura y eficiente, soportando las condiciones precisas y controladas que requieren los procesos pulvimetalúrgicos.

Funciones de los hornos de vacío

Tratamiento térmico al vacío

El tratamiento térmico al vacío es un proceso sofisticado que consiste en calentar metales a temperaturas extremas en un entorno controlado y sin aire. Este método utiliza una cámara de vacío con una presión absoluta significativamente inferior a la de la atmósfera normal, creando un entorno inerte que impide cualquier reacción química con el metal. En este proceso, las piezas metálicas se colocan en una cámara herméticamente cerrada donde un sistema de bombeo al vacío elimina la mayor parte del aire, garantizando que no haya elementos reactivos presentes.

A continuación, las piezas se calientan a temperaturas de hasta 1.316 °C (2.400 °F) a un ritmo cuidadosamente controlado. La duración de esta fase de calentamiento, conocida como "tiempo de inmersión", varía en función de los requisitos específicos de la pieza y del tipo de metal que se esté tratando. Este periodo puede oscilar entre tres y 24 horas y se controla meticulosamente por ordenador para garantizar la consistencia y uniformidad en todos los tratamientos.

Una de las principales ventajas del tratamiento térmico al vacío es que las piezas quedan listas para otros procesos de conformado sin descamación ni decoloración. Además, no requieren ninguna limpieza adicional, lo que agiliza el proceso de producción. Para conseguir estas ventajas, la cámara de vacío suele llenarse con gas argón una vez eliminado el oxígeno, lo que mejora aún más el entorno inerte.

| Paso del proceso | Descripción |

|---|---|

| Creación del vacío | Eliminación del aire de la cámara para crear un entorno inerte. |

| Calentamiento | Calentamiento controlado de las piezas a temperaturas de hasta 1.316°C (2.400°F). |

| Tiempo de remojo | Duración del calentamiento, adaptada a la pieza y al tipo de metal, de 3 a 24 horas. |

| Enfriamiento | Reducción gradual de la temperatura para conseguir las propiedades deseadas. |

Este control preciso de las fases de calentamiento y enfriamiento garantiza que el producto final cumpla las especificaciones requeridas, lo que convierte al tratamiento térmico al vacío en un proceso indispensable en industrias en las que la integridad del material y la calidad de la superficie son primordiales.

Soldadura al vacío

La soldadura al vacío es un proceso de soldadura especializado que tiene lugar en un horno de soldadura al vacío, donde las soldaduras se calientan a una temperatura superior al punto de fusión del metal de aportación pero inferior al del metal base. Este método aprovecha las propiedades únicas de humectación y fluidez del metal de aportación para crear una unión resistente y duradera. El proceso se lleva a cabo en un entorno carente de gases atmosféricos, lo que no sólo evita la oxidación, sino que también garantiza un alto nivel de limpieza y precisión.

A diferencia de los métodos tradicionales de soldadura fuerte que dependen de gases protectores o desoxidantes como el hidrógeno, la soldadura fuerte en vacío es un proceso sin fundente que se realiza a altas temperaturas en una atmósfera con presiones que suelen oscilar entre (10^{-5}) y (10^{-6}) torr. Este entorno de presión ultrabaja no sólo desoxida los metales que se sueldan, sino que también elimina las posibles reacciones que podrían producirse en atmósferas de hidrógeno, mejorando así la integridad general de la unión soldada.

Las principales ventajas de la soldadura fuerte en vacío son

- Superficie de trabajo extremadamente limpia: La ausencia de contaminantes atmosféricos garantiza que la superficie de trabajo permanezca prístina, libre de impurezas que pudieran comprometer la calidad de la unión.

- Alta integridad superior: El proceso da lugar a uniones de soldadura fuerte de alta resistencia, por lo que es ideal para aplicaciones que requieren integridad estructural y durabilidad.

- Excelente brillo del producto: El producto acabado presenta un alto grado de brillo, lo que es especialmente importante en aplicaciones estéticas.

- Buena humectabilidad y fluidez: La capacidad del metal de aportación para humedecerse y fluir eficazmente permite la soldadura fuerte de componentes complejos y estrechos, ampliando la gama de aplicaciones.

- Mayor rendimiento del producto: El entorno controlado y la gestión precisa de la temperatura contribuyen a un mayor rendimiento de los componentes soldados.

Además, la soldadura al vacío también puede utilizarse para eliminar el gas hidrógeno de materiales como el acero inoxidable, que anteriormente se soldaban en atmósferas de hidrógeno. Esta capacidad es especialmente útil en industrias donde la pureza y consistencia del material son críticas, como la aeroespacial y la fabricación de dispositivos médicos.

Sinterización al vacío

La sinterización al vacío es un sofisticado proceso que consiste en calentar productos de polvo metálico en un entorno de vacío controlado. Este método es especialmente ventajoso para crear componentes intrincados y delicados que son difíciles de producir mediante las técnicas tradicionales de fundición o mecanizado. El vacío garantiza que los granos de polvo metálico se sintericen por adhesión y difusión, formando una masa sólida con defectos mínimos y una integridad estructural óptima.

Una de las principales ventajas del sinterizado en vacío es su capacidad para producir piezas con una calidad y una flexibilidad de diseño excepcionales. El proceso permite la creación de componentes sin costuras, juntas ni rellenos, lo que da como resultado piezas limpias y brillantes que son estéticamente agradables y funcionalmente superiores. Esto es especialmente beneficioso para las industrias que requieren alta precisión y consistencia, como la aeroespacial, los dispositivos médicos y la electrónica avanzada.

El proceso de sinterización en vacío comienza con la eliminación del aglutinante de la mezcla de polvo metálico. A continuación, el polvo se introduce en un horno de vacío y se calienta a temperaturas próximas al punto de fusión del metal. A medida que aumenta la temperatura, las partículas de metal empiezan a unirse y difundirse entre sí, formando una estructura sólida. Este método no sólo garantiza la integridad del producto final, sino que también minimiza los residuos, lo que lo convierte en un proceso eficiente desde el punto de vista económico y medioambiental.

El sinterizado en vacío también es muy versátil, ya que se adapta a diversas tecnologías de polvo metálico, como el moldeo por inyección de metal, la impresión en 3D y la fabricación de metal en polvo. Esta flexibilidad permite a los fabricantes aprovechar la calidad superior y la adaptabilidad del sinterizado en vacío en una amplia gama de aplicaciones, desde piezas pequeñas e intrincadas hasta estructuras grandes y complejas.

En resumen, el sinterizado en vacío es una técnica fundamental en la metalurgia industrial, que ofrece una precisión, calidad y libertad de diseño inigualables. Su capacidad para producir componentes sin defectos y de alto rendimiento la convierte en una herramienta indispensable para los procesos de fabricación modernos.

Magnetización al vacío

La magnetización al vacío es un proceso especializado utilizado principalmente para el tratamiento de magnetización de materiales metálicos dentro de un entorno de vacío controlado. Esta técnica es especialmente ventajosa para mejorar las propiedades magnéticas de los metales, garantizando la uniformidad y precisión del proceso de magnetización.

En la magnetización al vacío, los materiales metálicos se someten a un campo magnético mientras están aislados de las condiciones atmosféricas. Este aislamiento es crucial, ya que evita la introducción de impurezas que, de otro modo, podrían degradar las propiedades magnéticas del material. El entorno de vacío también facilita una transferencia de energía más coherente y eficaz, lo que permite controlar mejor el proceso de magnetización.

El proceso suele constar de los siguientes pasos:

- Preparación de los materiales metálicos: Los materiales metálicos se limpian y preparan para garantizar que no haya contaminantes en la superficie.

- Colocación en el horno de vacío: Los materiales preparados se colocan dentro de un horno de vacío, que se sella para crear un entorno de vacío.

- Aplicación del campo magnético: Se aplica un campo magnético controlado a los materiales, induciendo su magnetización.

- Seguimiento y control: Durante todo el proceso, parámetros como la temperatura, la intensidad del campo magnético y el nivel de vacío se supervisan y controlan estrechamente para garantizar unos resultados óptimos.

La magnetización en vacío se utiliza ampliamente en industrias como la electrónica, la aeroespacial y la automovilística, donde es esencial disponer de materiales magnéticos fiables y de alta calidad. La capacidad de controlar con precisión las condiciones dentro del entorno de vacío permite la producción de materiales con propiedades magnéticas consistentes y superiores.

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Artículos relacionados

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- Guía definitiva del horno de sinterización a presión en vacío: ventajas, aplicaciones y principio de funcionamiento

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- Cómo la fusión por inducción en vacío garantiza una fiabilidad inigualable en industrias críticas

- Horno de vacío para prensado en caliente: una guía completa