Factores que influyen en la precisión del control de temperatura

Sensores de temperatura

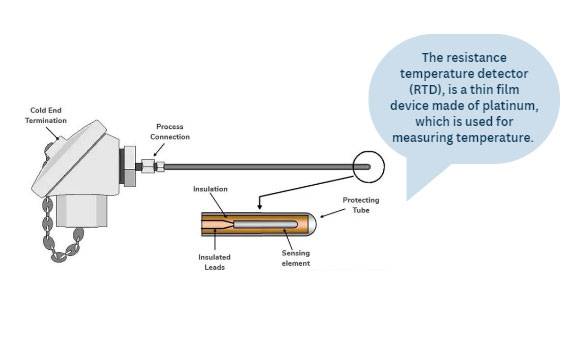

Los sensores de temperatura de alta precisión, como los termopares y los detectores de temperatura de resistencia (RTD), desempeñan un papel fundamental en la mejora de la precisión de la detección y la retroalimentación de la temperatura en los hornos de mufla. Estos sensores están diseñados para medir la temperatura con un alto grado de precisión, a menudo en fracciones de grado Celsius. La precisión de estos sensores influye directamente en la eficacia de los sistemas de control de la temperatura, garantizando que la temperatura deseada se mantenga de forma constante.

En los hornos de mufla, donde el control preciso de la temperatura es fundamental para diversas aplicaciones científicas e industriales, el uso de sensores de temperatura avanzados puede mejorar significativamente la fiabilidad de los resultados experimentales. Por ejemplo, los termopares, que se basan en el efecto Seebeck, pueden medir una amplia gama de temperaturas y son conocidos por sus rápidos tiempos de respuesta. Por otro lado, los RTD, que se basan en el cambio de resistencia de un material con la temperatura, ofrecen mayor precisión y estabilidad, lo que los hace adecuados para aplicaciones que requieren mediciones precisas de la temperatura.

La integración de estos sensores de alta precisión con sistemas de control avanzados, como los controladores PID inteligentes, amplifica aún más su eficacia. Estos controladores pueden ajustar automáticamente los parámetros de control basándose en los datos en tiempo real de los sensores, optimizando el control de la temperatura para minimizar las desviaciones. Esta sinergia garantiza que el horno de mufla funcione dentro del rango de temperatura deseado, contribuyendo a un mejor rendimiento general y a unos resultados experimentales más precisos.

| Tipo de sensor | Precisión | Tiempo de respuesta | Rango de temperatura |

|---|---|---|---|

| Termopares | ±1°C a ±5°C | Rápido | -200°C a 1700°C |

| RTDs | ±0,1°C a ±0,5°C | Moderado | -200°C a 850°C |

En resumen, la selección e implementación de sensores de temperatura de alta precisión son cruciales para lograr un control óptimo de la temperatura en los hornos de mufla. Su capacidad para proporcionar información precisa y oportuna permite realizar ajustes más precisos, lo que en última instancia conduce a una mayor precisión y fiabilidad experimental.

Sistemas de control

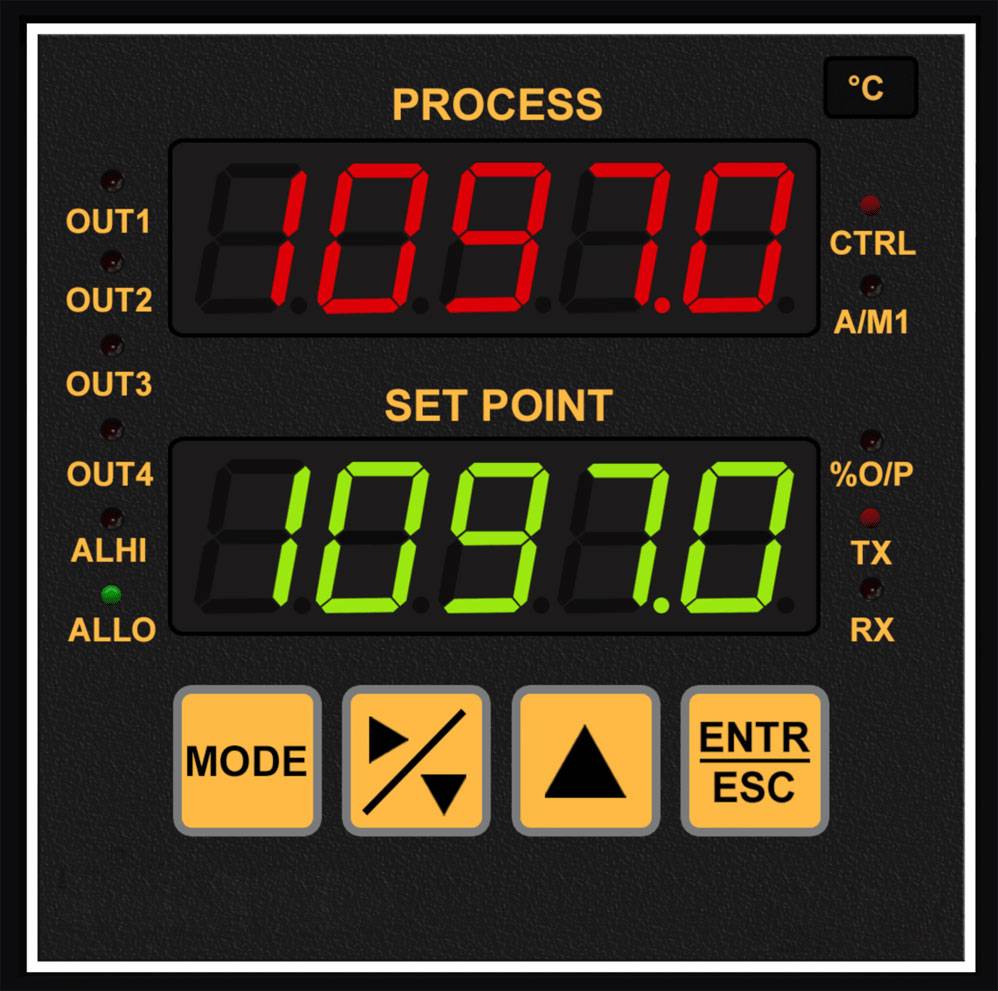

Los sistemas de control avanzados desempeñan un papel fundamental en la mejora de la precisión del control de la temperatura en los hornos de mufla de alta temperatura. Una de las innovaciones más notables en este campo es la integración de controladores PID inteligentes. Estos sofisticados controladores están diseñados para ajustar dinámicamente los parámetros de control en tiempo real, garantizando un rendimiento óptimo incluso en condiciones variables como la inercia térmica y los cambios de carga.

La naturaleza adaptativa de los controladores PID inteligentes les permite supervisar y ajustar continuamente el proceso de calentamiento, minimizando así las desviaciones de temperatura. Esto se consigue mediante algoritmos que analizan la retroalimentación de los sensores de temperatura, como termopares o RTD, y realizan ajustes instantáneos para mantener el punto de consigna de temperatura deseado. Este nivel de automatización no sólo mejora la precisión del control de la temperatura, sino que también reduce la necesidad de intervención manual, haciendo que el funcionamiento del horno de mufla sea más eficaz y fiable.

Además, la capacidad de estos controladores para aprender y adaptarse con el tiempo aumenta aún más su eficacia. Al optimizar continuamente los parámetros de control basándose en datos históricos y en las condiciones de funcionamiento actuales, los controladores PID inteligentes pueden lograr una precisión en el control de la temperatura superior a la de los sistemas tradicionales. Esta capacidad de adaptación es especialmente beneficiosa en entornos de altas temperaturas, donde mantener un control preciso de la temperatura es fundamental para el éxito experimental.

En resumen, el despliegue de sistemas de control avanzados, en particular de controladores PID inteligentes, eleva significativamente la precisión del control de temperatura de los hornos de mufla de alta temperatura. Su capacidad para optimizar automáticamente los parámetros de control en respuesta a condiciones dinámicas garantiza una gestión de la temperatura consistente y precisa, contribuyendo en última instancia a unos resultados experimentales más fiables y precisos.

Elementos calefactores

Los elementos calefactores desempeñan un papel crucial en el mantenimiento de la uniformidad de la temperatura dentro de los hornos de mufla de alta temperatura. Estos elementos convierten la energía eléctrica en calor mediante el proceso de calentamiento Joule, en el que la corriente eléctrica encuentra resistencia, lo que provoca el calentamiento del elemento. A diferencia del efecto Peltier, este proceso es independiente de la dirección de la corriente, lo que garantiza un rendimiento constante independientemente del flujo de corriente.

La elección del material del elemento calefactor es primordial. Entre los materiales más comunes se encuentra el nicromo, una mezcla de 80% de níquel y 20% de cromo, que forma una capa adherente de óxido de cromo tras el calentamiento inicial. Esta capa protectora evita la oxidación del material subyacente, alargando así la vida útil del elemento. También se utilizan con frecuencia otros metales, como cromo, níquel, hierro, wolframio y molibdeno. El diámetro o la sección transversal del elemento determinan su resistencia; las secciones transversales más grandes reducen la resistencia, lo que las hace adecuadas para aplicaciones de alta temperatura en las que se necesitan diámetros más grandes (normalmente entre 1/4″ y 1/2″ o entre 6,35 y 12,7 mm).

En hornos especializados como los de endocarburación y vacío, en particular los sistemas de cementación a baja presión (LPC), el diseño y la selección de los elementos calefactores son fundamentales. La parte del elemento que atraviesa el aislamiento y la estructura de acero hasta las conexiones externas debe diseñarse meticulosamente para evitar los problemas habituales. Unas consideraciones de diseño y selección adecuadas garantizan que estos elementos puedan soportar las rigurosas exigencias de estos entornos de alta temperatura, contribuyendo a la precisión general del control de temperatura.

| Material | Composición | Aplicaciones |

|---|---|---|

| Nicromo | 80% Níquel, 20% Cromo | Común en tostadoras, secadores de pelo, hornos industriales, calefacción de suelos, calefacción de tejados, calefacción de caminos, secadoras, etc. |

| Cromo | Cromo, níquel, hierro, tungsteno, molibdeno | Aplicaciones de alta temperatura en hornos especializados como los hornos de endocarburación y de vacío. |

La tabla anterior destaca los materiales más comunes utilizados en los elementos calefactores y sus aplicaciones típicas, ilustrando la diversa gama de usos y la importancia de la selección de materiales para conseguir un calentamiento uniforme y estable.

Materiales aislantes y estructura del horno

La selección de los materiales aislantes y el diseño de la estructura del horno desempeñan un papel fundamental a la hora de garantizar una transferencia de calor uniforme y un control preciso de la temperatura en los hornos de alta tensión. Estos elementos se eligen meticulosamente para soportar las temperaturas extremas y las duras condiciones inherentes a estos entornos.

Materiales de aislamiento

Los hornos de alta tensión suelen emplear una combinación de fibra cerámica y materiales refractarios para el aislamiento. Las fibras cerámicas, como el aislamiento multifibra de alúmina, son las preferidas por sus altas temperaturas de servicio y su rápida resistencia al calor y al frío. Estas fibras se suelen utilizar en capas, con un grosor de capa de aislamiento de hasta 170 mm, lo que garantiza una pérdida de calor mínima y un rendimiento de aislamiento térmico superior. El efecto de ahorro energético de estos materiales puede llegar al 80% en comparación con los hornos eléctricos tradicionales.

Materiales refractarios, como alúmina , magnesia y óxido de circonio también forman parte del revestimiento del horno. Estos materiales se seleccionan por sus altos puntos de fusión, resistencia al choque térmico y a la corrosión química. El revestimiento del horno se construye a menudo utilizando fibra de alúmina de alta pureza, materiales de fibra formados al vacío y placas huecas ligeras de óxido de aluminio, que no sólo mejoran la durabilidad del horno, sino que también evitan el agrietamiento y la caída de escoria.

Estructura del horno

La estructura del horno, incluidos los conductos de aire y el grosor de la pared del horno, está diseñada para optimizar la uniformidad de la transferencia de calor. Se suele emplear una estructura de horno doble, que no sólo acelera el proceso de calentamiento, sino que también mejora la robustez y longevidad del horno. La carcasa exterior del horno suele soldarse a partir de placas y perfiles de acero, equipados con placas protectoras desmontables que se someten a pulverización electrostática y horneado de pintura, lo que garantiza tanto su durabilidad como su atractivo estético.

Eficiencia energética

La integración de estos materiales aislantes avanzados y una estructura de horno bien diseñada se traduce en un importante ahorro de energía. El diseño ligero y la rápida capacidad de aumento de temperatura contribuyen a un ahorro energético superior al 50%, lo que hace que estos hornos no sólo sean eficientes, sino también respetuosos con el medio ambiente.

En resumen, la cuidadosa selección de los materiales aislantes y el meticuloso diseño de la estructura del horno son fundamentales para lograr una óptima uniformidad en la transferencia de calor y un control preciso de la temperatura en los hornos de alta tensión. Estos elementos trabajan en tándem para mejorar el rendimiento general y la fiabilidad del horno, garantizando resultados experimentales precisos y consistentes.

Factores ambientales externos

El mantenimiento de un control preciso de la temperatura en los hornos de mufla de alta temperatura no depende únicamente de mecanismos internos, sino que también influyen significativamente los factores ambientales externos. Una fuente de alimentación estable es primordial, ya que las fluctuaciones de tensión pueden alterar el delicado equilibrio de los elementos calefactores y los sistemas de control, provocando desviaciones de temperatura. Lo ideal es que una fuente de alimentación constante garantice el buen funcionamiento del horno, sin cambios bruscos que puedan comprometer la precisión.

La temperatura ambiente que rodea al horno también desempeña un papel crucial. Las temperaturas extremas, demasiado calientes o demasiado frías, pueden afectar al equilibrio térmico del horno. Por ejemplo, un horno que funcione en un entorno muy frío podría necesitar energía adicional para alcanzar y mantener la temperatura deseada, lo que podría provocar ineficiencias e imprecisiones. A la inversa, un calor excesivo en el entorno puede hacer que el horno compense en exceso, lo que a su vez provocaría un control inestable de la temperatura.

Otro factor crítico es minimizar las interferencias externas. Esto incluye la reducción de vibraciones, perturbaciones electromagnéticas y otros ruidos ambientales que puedan interferir en el funcionamiento del horno. Por ejemplo, las vibraciones pueden desalinear los elementos calefactores y provocar un calentamiento desigual, mientras que las interferencias electromagnéticas pueden perturbar los delicados sistemas de control y afectar a su capacidad para regular la temperatura con precisión.

En resumen, aunque los componentes internos, como los sensores de temperatura, los sistemas de control y los elementos calefactores, son esenciales para lograr una alta precisión en el control de la temperatura, el entorno externo también debe gestionarse cuidadosamente. Un suministro eléctrico estable, una temperatura ambiente adecuada y unas interferencias externas mínimas contribuyen conjuntamente a mantener la precisión y fiabilidad necesarias para los experimentos a alta temperatura.

Capacidades de los modernos hornos de mufla de alta temperatura

Sistemas de control de temperatura

Los hornos de mufla modernos están equipados con sofisticados sistemas inteligentes de control de temperatura PID que trabajan en tándem con sensores de alta precisión para garantizar la supervisión y el ajuste de la temperatura en tiempo real. Estos sistemas están diseñados para optimizar automáticamente los parámetros de control en función de la inercia térmica y los cambios de carga, lo que mejora significativamente la precisión del control de la temperatura.

Una de las principales ventajas de estos avanzados sistemas de control es su capacidad para lograr una precisión de la temperatura dentro de un estrecho margen, normalmente de ±1°C o mejor . Este nivel de precisión es crucial para una amplia gama de aplicaciones de alta temperatura, desde la investigación en ciencia de materiales hasta los procesos industriales. La integración de sensores de alta precisión, como termopares o RTD (detectores de temperatura por resistencia), amplifica aún más la eficacia de estos sistemas de control al proporcionar una realimentación precisa de la temperatura.

Para ilustrar el impacto de estos sistemas de control, considere la siguiente tabla comparativa de métodos de control de temperatura tradicionales y modernos:

| Característica | Sistemas de control tradicionales | Sistemas de control PID modernos |

|---|---|---|

| Precisión de temperatura | ±5°C | ±1°C o mejor |

| Ajuste en tiempo real | Limitado | Sí |

| Ajuste automático de parámetros | No | Sí |

| Integración de sensores | Básico | Alta precisión |

Al aprovechar estas tecnologías avanzadas, los modernos hornos de mufla no sólo cumplen los estrictos requisitos de los experimentos a alta temperatura, sino que a menudo los superan, garantizando resultados fiables y repetibles.

Aislamiento y equipos auxiliares mejorados

La integración de estructuras de aislamiento multicapa y ventiladores de reducción de temperatura desempeña un papel fundamental a la hora de minimizar la pérdida de calor en los hornos de mufla de alta temperatura. Estas capas de aislamiento, a menudo compuestas de materiales como fibras cerámicas o aerogeles, reducen significativamente la conductividad térmica, manteniendo así un entorno de temperatura interna estable. Además, los ventiladores de mantenimiento de la temperatura, colocados estratégicamente en el interior del horno, facilitan la distribución uniforme del calor mediante la circulación del aire, lo que ayuda a eliminar los puntos calientes y garantiza un perfil de temperatura uniforme en toda la cámara experimental.

Este doble enfoque no sólo mejora la eficiencia global del horno, sino que también contribuye a la precisión y fiabilidad de los resultados experimentales. Al mantener una temperatura constante, estas mejoras mitigan el riesgo de gradientes térmicos, que de otro modo podrían dar lugar a lecturas inexactas y comprometer la integridad de los datos. La sinergia entre las técnicas avanzadas de aislamiento y los equipos auxiliares subraya la importancia de un diseño meticuloso para lograr un control superior de la temperatura en aplicaciones de alta temperatura.

Perspectivas de futuro

Avances tecnológicos

Los futuros avances en la tecnología de control de la temperatura están a punto de revolucionar los hornos de mufla de alta temperatura, ofreciendo a los investigadores una precisión y facilidad de uso sin precedentes. Es probable que estas innovaciones provengan de varias áreas clave:

-

Sensores avanzados y mecanismos de retroalimentación: La integración de sensores de temperatura de última generación, como los puntos cuánticos o los sensores de fibra óptica, podría proporcionar lecturas de temperatura muy precisas y en tiempo real, reduciendo significativamente los errores de medición.

-

Algoritmos de control inteligentes: El desarrollo de algoritmos de inteligencia artificial (IA) y aprendizaje automático podría permitir a los hornos predecir y ajustarse a las fluctuaciones térmicas de forma autónoma, optimizando los parámetros de control en tiempo real para mejorar la precisión.

-

Elementos calefactores mejorados: Los nuevos materiales, como los elementos calefactores a base de grafeno, podrían ofrecer una conductividad térmica y una estabilidad superiores, garantizando una distribución uniforme del calor por toda la cámara del horno.

-

Aislamiento y diseño estructural inteligentes: Las innovaciones en materiales aislantes, como aerogeles o materiales de cambio de fase, combinadas con diseños estructurales inteligentes, podrían minimizar la pérdida de calor y garantizar una distribución uniforme de la temperatura, perfeccionando aún más la precisión del control.

-

Soluciones IoT integradas: La incorporación de tecnologías de Internet de las Cosas (IoT) podría permitir la supervisión y el control remotos de los hornos de mufla, permitiendo a los investigadores ajustar la configuración y recibir alertas desde cualquier lugar, mejorando tanto la comodidad como la precisión.

Estos saltos tecnológicos prometen no solo mejorar la precisión del control de la temperatura, sino también hacer que los experimentos a altas temperaturas sean más accesibles y eficientes, allanando el camino para descubrimientos revolucionarios en diversos campos.

Productos relacionados

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1800℃ para laboratorio

- Horno de Mufla de 1200℃ para Laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

Artículos relacionados

- Guía completa de hornos de mufla: Aplicaciones, tipos y mantenimiento

- Por qué sus experimentos a alta temperatura fallan: el defecto del horno que la mayoría de los laboratorios pasan por alto

- Guía completa de hornos de mufla: Tipos, usos y mantenimiento

- Horno de Mufla vs. Horno Tubular: Cómo la Elección Correcta Evita Fallos Catastróficos en el Laboratorio

- Horno de Mufla vs. Horno Tubular: Cómo una Elección Evita Fallos Costosos en la Investigación