Principios de diseño de sistemas de capa fina

Propiedades de las películas

Las películas finas presentan una serie de propiedades físicas y químicas estrechamente relacionadas con su espesor, composición y método de deposición. Estas propiedades son polifacéticas y abarcanópticas,eléctricaseléctricas ymecánicas cada una de las cuales puede adaptarse meticulosamente a los requisitos específicos de cada aplicación.

Propiedades ópticas

Las propiedades ópticas son especialmente importantes en aplicaciones como las células solares y los revestimientos ópticos. Por ejemplo, el índice de refracción y la transmitancia de una película fina pueden diseñarse para optimizar la absorción o la reflexión de la luz, mejorando así la eficacia de las células solares o el rendimiento de los revestimientos antirreflectantes. La siguiente tabla ilustra algunas propiedades ópticas comunes y su importancia en diferentes aplicaciones:

| Propiedad óptica | Importancia en las aplicaciones |

|---|---|

| Índice de refracción | Controla la curvatura de la luz y puede mejorar el atrapamiento de la luz en las células solares. |

| Transmitancia | Determina la cantidad de luz que pasa a través, crucial para las películas conductoras transparentes. |

| Reflectancia | Influye en la cantidad de luz reflejada, importante para los revestimientos antirreflectantes. |

Propiedades eléctricas

Las propiedades eléctricas, como la conductividad y la resistividad, son vitales en los dispositivos electrónicos en los que las películas finas sirven como vías conductoras o elementos resistivos. La capacidad de controlar con precisión estas propiedades permite diseñar circuitos y sensores de alto rendimiento. Por ejemplo, en la electrónica flexible, la flexibilidad mecánica combinada con una baja resistividad es esencial para un rendimiento fiable.

Propiedades mecánicas

Las propiedades mecánicas, como la dureza, la elasticidad y la adherencia, desempeñan un papel importante en la durabilidad y la funcionalidad de las películas finas. Estas propiedades son especialmente importantes en aplicaciones en las que la película debe soportar tensiones mecánicas, como en revestimientos protectores o capas resistentes al desgaste. La siguiente lista destaca algunas propiedades mecánicas clave y su relevancia:

- Dureza: Determina la resistencia de la película al rayado y al desgaste.

- Elasticidad: Afecta a la capacidad de la lámina para recuperar su forma original tras una deformación.

- Adherencia: Asegura una fuerte unión entre la película y el sustrato, evitando la deslaminación.

Al comprender y manipular estas propiedades, los investigadores e ingenieros pueden diseñar películas finas que destacan en diversas aplicaciones, desde la conversión de energía hasta los revestimientos protectores.

Tecnología de deposición de películas

La calidad y el rendimiento de las películas finas dependen en gran medida del método de deposición empleado, como el depósito físico en fase vapor (PVD), el depósito químico en fase vapor (CVD) y el método de solución. Cada técnica ofrece ventajas distintas adaptadas a materiales y aplicaciones específicos.

Deposición física en fase vapor (PVD)

El PVD consiste en la evaporación o pulverización de material para formar una película fina. Este método es especialmente ventajoso para producir películas de alta calidad con excelente adherencia y bajos niveles de contaminación. Se utiliza mucho en la industria de semiconductores para aplicaciones que requieren un control preciso del grosor y la uniformidad de la película.

Deposición química en fase vapor (CVD)

El CVD, por su parte, se basa en reacciones químicas para depositar material sobre un sustrato. Esta técnica es versátil y puede adaptarse a diversos materiales, por lo que resulta adecuada para aplicaciones que van desde las células solares hasta los revestimientos ópticos. El CVD permite crear estructuras multicapa complejas con propiedades a medida.

Método de solución

El método de solución implica la aplicación de un precursor líquido que experimenta reacciones químicas durante la deposición. Esta técnica es rentable y escalable, por lo que resulta ideal para aplicaciones a gran escala como paneles solares y electrónica flexible. Ofrece la flexibilidad necesaria para depositar una amplia gama de materiales con distintas propiedades.

Cada método de deposición tiene sus propios parámetros de proceso, como la temperatura, la presión y la atmósfera, que deben controlarse meticulosamente para conseguir las propiedades deseadas de la película. Por tanto, la elección del método es fundamental para garantizar la funcionalidad y fiabilidad del sistema de película fina.

| Método de deposición | Ventajas | Aplicaciones adecuadas |

|---|---|---|

| PVD | Alta calidad, excelente adherencia, baja contaminación | Industria de semiconductores, dispositivos ópticos |

| CVD | Versátil, adaptable a diversos materiales | Células solares, revestimientos ópticos, estructuras multicapa |

| Método de solución | Rentable, escalable | Paneles solares, electrónica flexible, aplicaciones a gran escala |

En resumen, la selección de la tecnología de deposición adecuada es fundamental para determinar las características y el rendimiento de las películas finas, lo que influye en su aplicabilidad en diversos sectores.

Diseño de la capa de la película

El diseño de la capa de la película es un proceso meticuloso que implica varias consideraciones críticas, cada una de las cuales desempeña un papel fundamental a la hora de determinar el rendimiento general y la funcionalidad del sistema de película fina. Entre los factores clave se incluyenespesor de la capalacombinación de materialesy lasecuencia de capas.

Grosor de las capas

El grosor de cada capa es un parámetro fundamental que influye directamente en las propiedades ópticas, eléctricas y mecánicas de la película. Por ejemplo, una capa demasiado fina puede no proporcionar la protección o funcionalidad necesarias, mientras que una capa demasiado gruesa puede provocar un desperdicio innecesario de material y posibles problemas de rendimiento. Por lo tanto, el control preciso del grosor de la capa es esencial para lograr resultados óptimos.

Combinación de materiales

Seleccionar los materiales adecuados para cada capa es otro aspecto crucial del diseño de capas de película. Los distintos materiales tienen propiedades físicas y químicas diferentes que pueden aprovecharse para lograr funcionalidades específicas. Por ejemplo, se puede utilizar una combinación de materiales conductores y aislantes para crear un gradiente funcional dentro de la película, mejorando su rendimiento general. La compatibilidad y la interacción entre los materiales también deben tenerse muy en cuenta para evitar posibles problemas durante el proceso de deposición.

Secuencia de capas

La disposición de las capas, o la secuencia en la que se depositan, es igualmente importante. El orden de las capas puede influir significativamente en el rendimiento de la película, ya que cada capa interactúa con las que están por encima y por debajo de ella. Por ejemplo, en los revestimientos ópticos, la secuencia de las capas puede afectar a la capacidad de la película para reducir la reflexión y aumentar la transmitancia. Por lo tanto, la secuencia de capas debe planificarse cuidadosamente para lograr el resultado deseado.

En resumen, el diseño de la capa de la película es un proceso complejo que requiere una cuidadosa consideración del grosor de la capa, la selección del material y la secuencia de capas. Cada uno de estos factores afecta directamente al rendimiento general y a la funcionalidad del sistema de película fina, por lo que son parámetros esenciales en el proceso de diseño.

Ejemplos de diseño de sistemas de capa fina

Diseño de células solares de capa fina

Las células solares aprovechan la potencia de la tecnología de capa fina para transformar la energía luminosa en electricidad. Este intrincado diseño abarca varias capas clave, cada una de las cuales desempeña un papel crucial en la optimización de la eficiencia de conversión de energía.

La capa principal es la que absorbe la luz, que capta los rayos solares y los convierte en energía eléctrica. Esta capa suele estar compuesta por materiales como el silicio amorfo, el teluro de cadmio o el seleniuro de cobre, indio y galio, elegidos por sus espectros de absorción y eficiencias de conversión únicos.

A continuación, las películas conductoras transparentes (TCF) son esenciales para guiar la corriente eléctrica generada hasta los terminales de salida. Estas películas, a menudo fabricadas con óxido de indio y estaño (ITO) u óxido de zinc dopado, deben ser muy transparentes para maximizar la absorción de la luz y mantener al mismo tiempo una excelente conductividad eléctrica.

Las capas protectoras, como los revestimientos antirreflectantes y las películas de barrera, también forman parte del diseño. Los revestimientos antirreflectantes reducen la pérdida de luz al minimizar la reflexión, mejorando así la eficiencia global de la célula solar. Las películas de barrera, por su parte, protegen las sensibles capas internas de factores ambientales como la humedad y el oxígeno, que pueden degradar el rendimiento con el tiempo.

La interacción de estas capas se diseña meticulosamente para garantizar que cada una contribuya de forma óptima al rendimiento de la célula solar. Este enfoque multicapa no sólo mejora la eficiencia de conversión de energía, sino que también prolonga la vida útil de la célula solar, convirtiendo la tecnología de capa fina en la piedra angular de los sistemas fotovoltaicos modernos.

Diseño de capas finas para revestimientos ópticos

Los revestimientos ópticos, como los antirreflectantes, se diseñan meticulosamente para aprovechar los principios de la interferencia de la luz y las estructuras multicapa, mejorando así la transmitancia y minimizando la reflexión. Estos revestimientos forman parte integral de un sinfín de aplicaciones, desde la electrónica de consumo hasta los instrumentos científicos avanzados. Los materiales básicos utilizados en estos revestimientos suelen ser el dióxido de silicio (SiO2) y el fluoruro de magnesio (MgF2), elegidos por sus propiedades ópticas y su compatibilidad con diversas técnicas de deposición.

El diseño de los revestimientos ópticos va más allá de la mera selección de materiales; implica una sofisticada interacción de grosores de capa e índices de refracción. Por ejemplo, los reflectores de Bragg distribuidos (DBR) son un ejemplo excelente en el que se depositan capas alternas de materiales de alto y bajo índice de refracción para conseguir una alta reflectividad. La técnica de deposición en ángulo oblicuo se emplea con frecuencia para crear estas capas, lo que da lugar a reflectividades que se acercan mucho a las predicciones teóricas, como un DBR de un solo material con tres periodos que alcanza una reflectividad del 72,7%.

Además, los revestimientos ópticos no se limitan a aplicaciones estáticas. Son fundamentales en entornos dinámicos, como las pantallas flexibles, en las que el revestimiento debe mantener su integridad y rendimiento bajo tensiones mecánicas variables. Esta adaptabilidad subraya la versatilidad y robustez de los revestimientos ópticos en la tecnología moderna.

En esencia, el diseño de los revestimientos ópticos de película fina es una mezcla matizada de precisión científica y aplicación práctica, que garantiza que cada capa contribuya de forma óptima al rendimiento óptico global. Este meticuloso enfoque garantiza que los revestimientos no sólo cumplan los requisitos funcionales de las aplicaciones previstas, sino que los superen.

Consideraciones sobre el diseño de sistemas de capa fina

Selección de materiales

La elección de los materiales es fundamental para el éxito del diseño de las películas finas, ya que influye directamente en el rendimiento y la funcionalidad de la película. Durante la selección de materiales deben tenerse en cuenta varios factores críticos, como las propiedades físicas y químicas de los materiales, su compatibilidad con el sustrato y las posibles interacciones que puedan producirse durante el proceso de deposición.

Propiedades físicas y químicas

Las propiedades físicas y químicas de los materiales son fundamentales para el proceso de diseño. Estas propiedades pueden incluir:

- Propiedades ópticas: Transparencia, reflectividad y absorbancia, que son cruciales para aplicaciones como revestimientos ópticos y células solares.

- Propiedades eléctricas: Conductividad y resistividad, esenciales para aplicaciones electrónicas y fotovoltaicas.

- Propiedades mecánicas: Dureza, flexibilidad y resistencia al desgaste, importantes para la durabilidad y la fiabilidad.

Compatibilidad con los sustratos

La compatibilidad con el sustrato es otra consideración clave. El material del sustrato puede afectar significativamente a la adhesión y estabilidad de la película fina. Los materiales de sustrato más comunes son

- Silicio: Muy utilizado en aplicaciones de semiconductores.

- Vidrio: Muy utilizado en aplicaciones ópticas y de visualización.

- Plásticos: Utilizados en electrónica flexible y envases.

Interacciones potenciales durante la deposición

Las interacciones potenciales durante la deposición pueden provocar variaciones en las propiedades de la película. Técnicas como el depósito físico en fase vapor (PVD), el depósito químico en fase vapor (CVD) y el método de solución tienen cada una un impacto único en las interacciones de los materiales. Por ejemplo

- PVD: Normalmente produce películas de alta calidad con buena adherencia, pero puede requerir condiciones de vacío.

- CVD: Permite la deposición de compuestos complejos pero puede implicar altas temperaturas y reacciones químicas.

- Método de solución: Ofrece un enfoque rentable para la producción a gran escala, pero puede requerir un tratamiento posterior para un rendimiento óptimo.

Seleccionando cuidadosamente los materiales y teniendo en cuenta estos factores, los ingenieros pueden diseñar películas finas que satisfagan requisitos específicos de rendimiento y necesidades de aplicación.

Optimización del proceso de preparación

El proceso de deposición es un factor determinante de la calidad de la película, que requiere una optimización meticulosa para alinearse con las propiedades deseadas de la película. Esta optimización implica un doble enfoque: la selección de las técnicas de deposición adecuadas y el ajuste de los parámetros clave del proceso.

Técnicas de deposición

Existen varias técnicas de deposición, cada una de ellas adecuada para materiales y aplicaciones diferentes. Los métodos más comunes son:

- Deposición física en fase vapor (PVD): Adecuado para películas densas de alta calidad, a menudo utilizadas en aplicaciones que requieren excelentes propiedades mecánicas y eléctricas.

- Deposición química en fase vapor (CVD): Ideal para películas complejas a alta temperatura, que ofrece un control preciso de la composición y el grosor de la película.

- Método de solución: Preferible para revestimientos de gran superficie y sustratos flexibles, permitiendo la deposición de películas con diversas funcionalidades.

Parámetros del proceso

El ajuste fino de los parámetros del proceso es esencial para conseguir unas características óptimas de la película. Los parámetros clave son

| Parámetro | Impacto en la calidad de la película |

|---|---|

| Temperatura | Influye en la adherencia, densidad y tensión de la película. Las temperaturas más altas suelen dar lugar a películas más densas y con menos tensiones, pero también pueden provocar daños en el sustrato. |

| Presión | Afecta al recorrido libre medio de las partículas e influye en la densidad y uniformidad de la película. Las presiones más bajas suelen dar lugar a películas más densas, mientras que las presiones más altas pueden mejorar la adherencia de la película. |

| Atmósfera | Determina el entorno químico de la película, afectando a su composición y propiedades. A menudo se utilizan atmósferas controladas (por ejemplo, gases inertes) para evitar reacciones no deseadas. |

Seleccionando cuidadosamente la técnica de deposición y optimizando estos parámetros, es posible conseguir películas con las propiedades ópticas, eléctricas y mecánicas deseadas, garantizando su idoneidad para una amplia gama de aplicaciones.

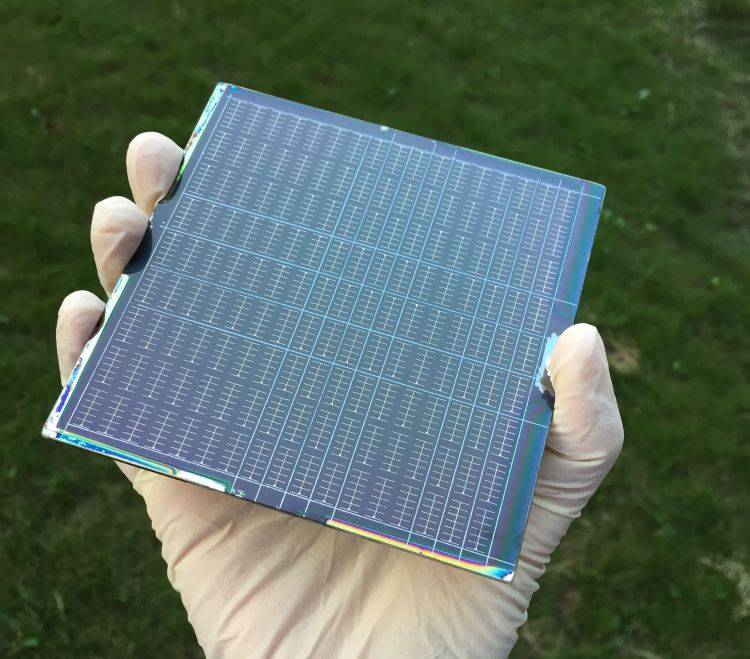

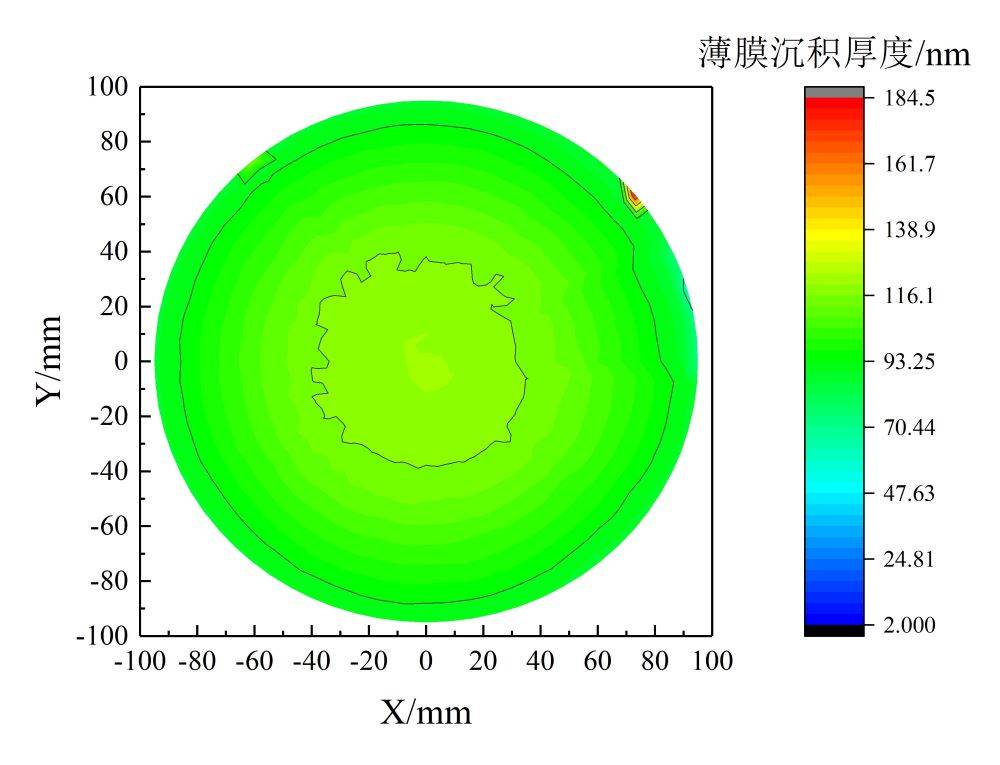

Espesor y uniformidad de la película

Mantener un control preciso sobre el espesor de la película es primordial para garantizar tanto la fiabilidad funcional como la uniformidad de los sistemas de película fina. Unas capas de película desiguales pueden dar lugar a un sinfín de problemas, como un rendimiento inestable y posibles daños en el equipo. Esto es especialmente crítico en aplicaciones en las que la homogeneidad del grosor del revestimiento depositado es esencial.

Por ejemplo, en la fabricación de células solares, la más mínima variación en el grosor de la película puede afectar significativamente a la eficiencia de conversión de energía. Del mismo modo, en los recubrimientos ópticos, un grosor de película no uniforme puede provocar diferencias en las propiedades ópticas del material, afectando así al rendimiento del producto final.

Para conseguir un grosor y una uniformidad óptimos de la película, es necesario controlar varios factores, como la velocidad de deposición, la temperatura y otros parámetros del proceso. Para películas finas, suele bastar con una velocidad de deposición moderada, mientras que para películas más gruesas puede ser necesaria una velocidad de deposición más rápida. El objetivo es lograr un equilibrio entre las exigencias de velocidad y la necesidad de un control preciso del espesor de la película.

| Factor | Impacto en el espesor y la uniformidad de la película |

|---|---|

| Velocidad de deposición | Controla la velocidad a la que se deposita la película, lo que afecta al espesor y la uniformidad. |

| Temperatura | Influye en la microestructura y la adherencia de la película, lo que es fundamental para mantener un espesor uniforme. |

| Parámetros del proceso | Incluye factores como la presión y la atmósfera, que deben optimizarse para garantizar una calidad uniforme de la película. |

Comprender los requisitos específicos de la aplicación es crucial para evitar una uniformidad excesiva o insuficiente. Esto implica un conocimiento profundo de las propiedades deseadas de la película, como el índice de refracción, y cómo interactúan con el sustrato y otras capas del sistema. La adhesión adecuada entre la película fina y el sustrato también es vital para evitar la delaminación, que puede provocar fallos en el producto. Factores como la técnica de deposición, la preparación del sustrato y los tratamientos interfaciales desempeñan un papel importante en la consecución de este objetivo.

Proceso de postratamiento

Los procesos de postratamiento son fundamentales para mejorar el rendimiento y la estabilidad de las películas finas. Técnicas comorecocido yrayado para mejorar estas propiedades. El recocido, por ejemplo, consiste en calentar la película a una temperatura específica y enfriarla lentamente, lo que puede reducir las tensiones internas y mejorar la integridad estructural de la película. El trazado, por su parte, se utiliza para crear patrones precisos o dividir la película en secciones más pequeñas, a menudo necesarias para aplicaciones como las células solares.

Estos procesos de postratamiento pueden alterar significativamente la microestructura y las propiedades de la película. Por ejemplo, el recocido puede recristalizar los granos y aumentar la resistencia mecánica y la conductividad eléctrica de la película. Del mismo modo, el rayado puede mejorar la flexibilidad de la película y su adherencia al sustrato. Sin embargo, estas ventajas conllevan la necesidad de realizar cuidadosos ajustes en función de los requisitos específicos de la aplicación.

| Proceso | Descripción | Impacto en las propiedades de la película |

|---|---|---|

| Recocido | Calentamiento y enfriamiento lento | Mejora la integridad estructural, reduce las tensiones internas, mejora la resistencia mecánica y la conductividad eléctrica |

| Trazado | Creación de patrones precisos o división en secciones | Mejora la flexibilidad y la adherencia, necesarias para aplicaciones como las células solares. |

La elección del proceso de postratamiento y los parámetros implicados, como la temperatura y la duración del recocido o la precisión del trazado, deben adaptarse meticulosamente al uso previsto de la lámina. Esto garantiza que la película no sólo cumpla las expectativas de rendimiento establecidas en la fase inicial de diseño, sino que las supere.

Pruebas funcionales y evaluación

Una vez finalizada la fase de diseño, es imprescindible someter el sistema de película fina a rigurosas pruebas y evaluaciones funcionales. Este paso crítico garantiza que el sistema no sólo cumpla las expectativas de rendimiento predefinidas, sino que las supere. El régimen de pruebas abarca un amplio abanico de evaluaciones, cada una de ellas meticulosamente diseñada para sondear diferentes aspectos de la funcionalidad de la película.

Pruebas clave en la evaluación funcional

-

Pruebas ópticas: Se trata de medir las propiedades ópticas de la película, como la transmitancia, la reflectancia y la absorbancia. Estas métricas son cruciales, especialmente en aplicaciones como revestimientos ópticos y células solares, donde es esencial una gestión precisa de la luz.

-

Pruebas eléctricas: Las propiedades eléctricas de la película, incluidas la conductividad y la resistividad, se evalúan para garantizar que se ajustan a las especificaciones de diseño. Esto es especialmente importante en aplicaciones electrónicas en las que la película actúa como componente en circuitos.

-

Pruebas medioambientales: Para validar la durabilidad y estabilidad de la película, se expone a diversas condiciones ambientales. Estas pruebas simulan situaciones reales, como fluctuaciones de temperatura, humedad y exposición a productos químicos, para evaluar la resistencia de la película.

Importancia de una evaluación exhaustiva

La minuciosidad de estas pruebas es primordial. Cualquier deficiencia detectada durante esta fase puede abordarse antes de desplegar el sistema de película, mitigando así posibles fallos y mejorando la fiabilidad general. Cada prueba proporciona datos valiosos que contribuyen a la optimización del rendimiento de la película, garantizando su funcionamiento óptimo en la aplicación prevista.

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Vidrio óptico de sosa y cal flotado para uso en laboratorio

- Vidrio con revestimiento antirreflectante AR de longitud de onda de 400-700 nm

- Lámina de vidrio de cuarzo óptico resistente a altas temperaturas

Artículos relacionados

- Una introducción a la deposición química de vapor (CVD)

- Comprensión de PECVD: una guía para la deposición química de vapor mejorada con plasma

- Comparación del rendimiento de PECVD y HPCVD en aplicaciones de recubrimiento

- Deposición química en fase vapor mejorada por plasma (PECVD): Una guía completa

- Una guía completa para el mantenimiento de equipos PECVD