Tipos de PECVD

Deposición química en fase vapor por plasma mejorada por radiofrecuencia (RF-PECVD)

La deposición química en fase vapor por plasma mejorada por radiofrecuencia (RF-PECVD) es una técnica sofisticada para la deposición de películas finas policristalinas sobre sustratos. Este método aprovecha la potencia del plasma de descarga luminosa para influir en el proceso de deposición química en fase vapor a baja presión, mejorando así la calidad y la eficacia de la formación de la película. Los inicios del RF-PECVD se remontan a 1994, cuando Nippon Konica propuso por primera vez el método, bautizándolo así por el uso predominante de la radiofrecuencia (RF) para la generación de plasma.

El proceso RF-PECVD se distingue por el uso de dos métodos principales de acoplamiento del campo eléctrico de radiofrecuencia: el acoplamiento inductivo y el acoplamiento capacitivo. Estos métodos desempeñan un papel crucial en la eficiencia y eficacia de la generación de plasma, que a su vez influye significativamente en el proceso de deposición.

El acoplamiento inductivo implica el uso de un inductor para transferir energía al plasma, creando un campo magnético que ioniza las moléculas de gas. Este método es especialmente eficaz para generar un plasma de alta densidad, esencial para la deposición rápida y uniforme de la película. Por otro lado, el acoplamiento capacitivo utiliza el campo eléctrico entre dos electrodos para energizar el plasma. Este método es ventajoso por su capacidad de mantener un entorno de plasma estable, lo que garantiza propiedades uniformes de la película.

Los métodos de acoplamiento dual empleados en RF-PECVD ofrecen un enfoque versátil para la generación de plasma, permitiendo ajustes basados en requisitos específicos del proceso de deposición. Esta flexibilidad hace del RF-PECVD la opción preferida para diversas aplicaciones en la fabricación de semiconductores y otras tecnologías avanzadas.

Deposición química en fase vapor por plasma a muy alta frecuencia (VHF-PECVD)

Cuando se preparan películas finas mediante deposición química en fase vapor mejorada por plasma a muy alta frecuencia (RF-PECVD), para conseguir una deposición a baja temperatura es necesario utilizar silano diluido como gas de reacción. Sin embargo, este método limita considerablemente la velocidad de deposición. En cambio, la tecnología de deposición química en fase vapor por plasma de muy alta frecuencia (VHF-PECVD) ofrece una mejora sustancial en este sentido. El plasma excitado por VHF funciona a una temperatura mucho más baja y presenta una mayor densidad de electrones en comparación con el plasma convencional generado por RF. Esta característica única permite al VHF-PECVD alcanzar una tasa de deposición notablemente superior, lo que lo convierte en la opción preferida para diversas aplicaciones prácticas.

El mayor rendimiento del VHF-PECVD puede atribuirse a la menor temperatura de funcionamiento y a la mayor densidad de electrones en el plasma. Estos factores contribuyen conjuntamente a una disociación más eficaz de los precursores de la reacción, lo que da lugar a un proceso de deposición más rápido. A diferencia del RF-PECVD, que se basa en el acoplamiento capacitivo con sus limitaciones inherentes en la densidad del plasma y la disociación de precursores, el VHF-PECVD aprovecha el acoplamiento inductivo para generar un plasma más denso. Esta densidad se traduce en una reacción más eficiente, lo que en última instancia se traduce en un crecimiento más rápido y eficaz de la película.

Además, la mayor aplicabilidad del VHF-PECVD se deriva de su capacidad para mantener bajas las temperaturas del sustrato y, al mismo tiempo, lograr altas velocidades de deposición. Esta doble ventaja es especialmente beneficiosa en sectores en los que la sensibilidad térmica de los sustratos es una preocupación crítica. Al minimizar el estrés térmico sobre los sustratos, el VHF-PECVD garantiza la integridad y calidad de las películas depositadas, ampliando así su utilidad a una amplia gama de materiales y aplicaciones.

En resumen, el VHF-PECVD destaca como una alternativa superior al RF-PECVD por su capacidad de mejorar significativamente la velocidad de deposición sin comprometer el control de la temperatura. Esta tecnología no sólo resuelve las limitaciones del RF-PECVD, sino que también abre nuevas posibilidades para la deposición eficiente y eficaz de películas finas en diversos contextos industriales.

Deposición química en fase vapor mejorada con descarga de bloqueo dieléctrico (DBD-PECVD)

El depósito químico en fase vapor mejorado con descarga de bloqueo dieléctrico (DBD-PECVD) es una forma especializada de descarga de gas en condiciones de no equilibrio caracterizada por la inserción de un medio aislante en el espacio de descarga. Esta configuración también se conoce como descarga de barrera dieléctrica o descarga silenciosa. La configuración única del DBD-PECVD combina las propiedades de descarga expansiva y uniforme de la descarga luminosa con las capacidades operativas de alta presión de la descarga corona. Esta combinación facilita un proceso de deposición controlado y eficaz, que lo hace cada vez más popular para la síntesis de películas delgadas de silicio.

En el contexto de la preparación de películas finas, el DBD-PECVD ofrece varias ventajas. La presencia de la barrera dieléctrica permite una descarga más estable y uniforme, lo que es crucial para la distribución uniforme del material depositado. Esta estabilidad es especialmente beneficiosa para mantener la calidad y consistencia de las películas finas de silicio. Además, el modo de funcionamiento a alta presión inherente al DBD-PECVD permite una utilización eficaz del gas, lo que mejora aún más la velocidad de deposición y la productividad general del proceso.

La integración del DBD-PECVD en los procesos de fabricación de películas finas subraya su potencial para revolucionar la industria. Al aprovechar los efectos sinérgicos de la descarga uniforme en grandes espacios y el funcionamiento a alta presión, la DBD-PECVD no sólo optimiza el proceso de deposición, sino que también abre nuevas vías para el desarrollo de materiales avanzados con propiedades superiores. A medida que la investigación y la aplicación de esta tecnología sigan evolucionando, se espera que su papel en la fabricación de películas finas de silicio de alto rendimiento aumente significativamente.

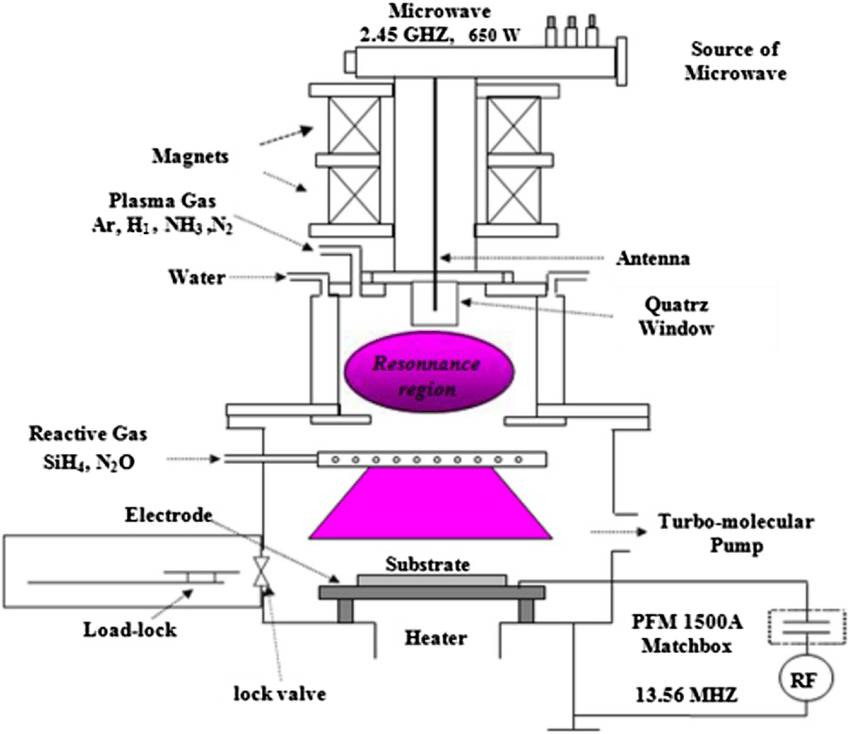

Deposición química en fase vapor mejorada por plasma con resonancia de ciclotrón electrónico de microondas (MWECR-PECVD)

El depósito químico en fase vapor potenciado por plasma mediante resonancia ciclotrónica de electrones en microondas (MWECR-PECVD) es una sofisticada reacción química en fase gaseosa que aprovecha el efecto de resonancia ciclotrónica de los electrones en microondas y campos magnéticos para generar un plasma muy activo y denso en condiciones de vacío. Esta avanzada tecnología es especialmente conocida por su capacidad para producir películas finas de alta calidad a temperaturas notablemente bajas, lo que la convierte en el método preferido en diversas aplicaciones industriales.

El plasma en MWECR-PECVD se inicia mediante la excitación de ondas electromagnéticas, con una frecuencia operativa común de 2450 MHz. Modulando la energía de los fotones de la onda electromagnética, se pueden controlar con precisión los niveles de energía y los tiempos de vida de las partículas de gas descompuestas en plasma. Esta manipulación directa influye significativamente en la formación de las películas delgadas y en los subsiguientes mecanismos de tratamiento superficial, dictando en última instancia la integridad estructural, las propiedades del material y la estabilidad a largo plazo de las películas depositadas.

En esencia, MWECR-PECVD representa un enfoque de vanguardia para la deposición de películas finas, que ofrece un control sin precedentes sobre los procesos fundamentales que rigen la formación y la calidad de las películas. La capacidad de este método para ajustar con precisión las características del plasma garantiza que las películas resultantes cumplan estrictos criterios de rendimiento, lo que lo convierte en una tecnología fundamental en el ámbito de la ciencia y la ingeniería de las películas finas.

Estructura básica del equipo PECVD

Fundamentos del proceso PECVD

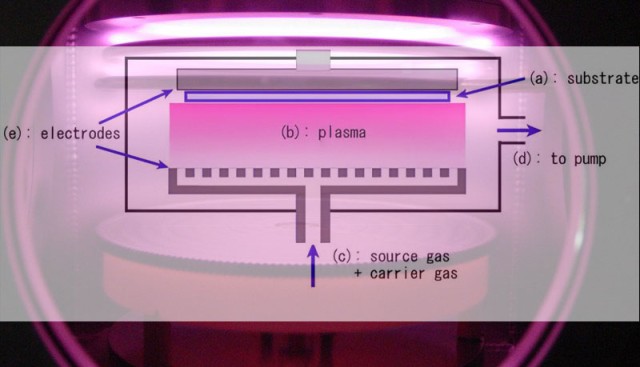

La tecnología PECVD funciona a baja presión de gas, utilizando plasma a baja temperatura para generar una descarga luminosa en el cátodo de la cámara de proceso, que es esencialmente la bandeja donde se coloca la muestra. Esta descarga luminosa, o un generador de calor alternativo, calienta la muestra a una temperatura predeterminada. A continuación, se introduce en la cámara una cantidad adecuada de gases de proceso. Estos gases se someten a una serie de complejas reacciones químicas y de plasma, que finalmente dan lugar a la formación de una película sólida en la superficie de la muestra.

Durante el proceso de reacción, el gas de reacción entra en la cavidad del horno desde la entrada de aire y se difunde gradualmente hasta la superficie de la muestra. Bajo la influencia del campo eléctrico excitado por la fuente de radiofrecuencia, el gas de reacción se descompone en electrones, iones y grupos activos. A continuación, estos productos de descomposición sufren reacciones químicas para generar los componentes iniciales y los reactantes secundarios que forman la película. Estos productos se adsorben en la superficie de la muestra en forma de enlaces químicos, iniciando la formación de núcleos cristalinos para la película sólida. Los núcleos de cristal crecen gradualmente hasta formar estructuras en forma de isla, que continúan uniéndose y creciendo hasta formar una película continua. A medida que la película crece, varios subproductos se desprenden gradualmente de la superficie y son evacuados por la salida mediante la acción de la bomba de vacío.

Estructura básica del equipo PECVD

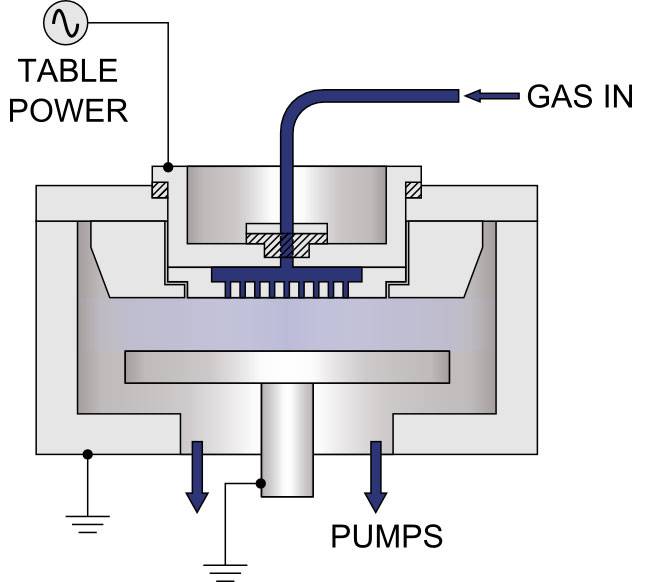

El equipo PECVD es un sofisticado sistema diseñado para facilitar la deposición de películas delgadas mediante deposición química en fase vapor mejorada por plasma. Este equipo se compone de varios subsistemas críticos, cada uno de los cuales desempeña un papel vital en el proceso global.

Componentes clave del equipo PECVD

-

Sistema de control de vacío y presión: Este sistema incluye bombas mecánicas, bombas moleculares, válvulas de desbaste, válvulas de respaldo, válvulas de compuerta y vacuómetros. Estos componentes trabajan en tándem para mantener las condiciones de vacío y presión requeridas dentro de la cámara de deposición, garantizando que el proceso se desarrolle en condiciones óptimas.

-

Sistema de deposición: El sistema de deposición es el corazón del equipo PECVD y consta de una fuente de alimentación de radiofrecuencia (RF), un sistema de refrigeración por agua y un dispositivo de calentamiento del sustrato. La fuente de alimentación de RF ioniza los gases reactivos, mientras que el sistema de refrigeración por agua garantiza que el equipo se mantenga a la temperatura adecuada. El dispositivo de calentamiento del sustrato precalienta la muestra a la temperatura necesaria, mejorando la adherencia de la película depositada.

-

Sistema de control de gas y flujo: La fuente de gas para el sistema PECVD suele proceder de cilindros de gas alojados en armarios de gas seguros. Estos gases se controlan cuidadosamente y se suministran a la cámara de proceso a través de una red de paneles de control y tuberías, garantizando caudales y concentraciones precisos.

-

Protección de la seguridad del sistema: La seguridad es primordial en las operaciones de PECVD. El sistema incluye varios mecanismos de seguridad para proteger contra riesgos como fugas de gas, sobretensiones eléctricas y sobrecalentamiento. Estas protecciones son esenciales para mantener un entorno de trabajo seguro y evitar daños en los equipos.

-

Control por ordenador: Los equipos modernos de PECVD suelen estar integrados con sistemas avanzados de control informático. Estos sistemas supervisan y regulan diversos parámetros del proceso de deposición, garantizando la coherencia y la precisión. También proporcionan datos y diagnósticos en tiempo real, lo que ayuda en la resolución de problemas y la optimización.

El diagrama de bloques de la estructura del equipo de PECVD, como se muestra en la Figura 2, ofrece una representación visual de cómo interactúan estos componentes para lograr la deposición de película deseada. Cada subsistema está meticulosamente diseñado para funcionar de forma armoniosa, garantizando la producción eficiente y de alta calidad de películas finas.

Sistema de control de vacío y presión

El sistema de control de vacío y presión es un componente crítico del equipo PECVD, que comprende una variedad de elementos mecánicos y electrónicos diseñados para mantener las condiciones óptimas de funcionamiento dentro de la cámara de proceso. Este sistema incluyebombas mecánicas,bombas moleculares,válvulas de desbaste,válvulas pre-etapa,válvulas de compuertayvacuómetros. Estos componentes trabajan en tándem para garantizar que los niveles de vacío dentro de la cámara se controlan con precisión, operando normalmente en el rango de 10^-2 Torr.

Para mitigar los efectos adversos de gases atmosféricos como el nitrógeno, el oxígeno y el vapor de agua en el proceso de deposición, el sistema de vacío empleabombas secas ybombas moleculares. Estas bombas se eligen específicamente por su capacidad para eliminar eficazmente estos gases, manteniendo así un entorno limpio y estable para la deposición de películas finas.

Además de los componentes básicos, el sistema de control de vacío y presión también puede incluir funciones avanzadas comocontroladores de vacuómetro con vacuómetros integradosválvulas de vacío electroneumáticasyválvulas de liberación de aire de vacío y de comprobación de fugas. Estos componentes avanzados mejoran la capacidad del sistema para supervisar y controlar los niveles de vacío con mayor precisión.

Para las operaciones que requieren entornos de gas inerte, como las que implican argón, nitrógeno, helio o gas de conformación no inflamable, el sistema puede configurarse para mantener una presión positiva estándar de 0,14 bares (2 PSIG). Esto se consigue mediante el uso de unaválvula de alivio y unmanómetro compuesto situado en la cámara de vacío.

En algunas configuraciones avanzadas, opciones adicionales como unkit adaptador de flujo para un flujo continuo de gas o unsistema de control de la presión parcial de presión parcial. Estas opciones proporcionan una mayor flexibilidad y control, especialmente en aplicaciones que requieren mezclas y caudales de gas precisos.

En general, el sistema de control de vacío y presión es esencial para garantizar la calidad y consistencia de las películas finas producidas por el proceso PECVD. Al mantener unas condiciones óptimas de vacío y presión, este sistema contribuye significativamente a la eficacia y fiabilidad de todo el equipo de PECVD.

Sistema de precipitación

El sistema de precipitación es el corazón del proceso PECVD (Plasma Enhanced Chemical Vapor Deposition) y comprende varios componentes críticos como la fuente de alimentación de RF (radiofrecuencia), el sistema de refrigeración por agua y el dispositivo de calentamiento del sustrato. Estos elementos trabajan conjuntamente para facilitar la deposición de películas finas sobre los sustratos.

La fuente de alimentación de radiofrecuencia desempeña un papel fundamental en el sistema, ya que se encarga principalmente de ionizar los gases de reacción. Al aplicar energía de radiofrecuencia, se crea un plasma que inicia las reacciones químicas necesarias para la formación de la película. Este proceso de ionización es crucial, ya que influye directamente en la calidad y uniformidad de la película depositada.

Como complemento de la fuente de alimentación de RF está el sistema de refrigeración por agua, que garantiza el funcionamiento eficaz de varias bombas dentro de la configuración de PECVD. Estas bombas, que incluyen bombas mecánicas, bombas Roots, bombas secas y bombas moleculares, son esenciales para mantener las condiciones de vacío y presión necesarias para el proceso de deposición. El sistema de refrigeración por agua no sólo regula la temperatura de estas bombas, sino que también emite una alarma si la temperatura del agua supera los límites de funcionamiento seguros, evitando así posibles daños en el equipo.

Además, el dispositivo de calentamiento del sustrato forma parte integrante del sistema de precipitación. Precalienta el sustrato a una temperatura específica, optimizando las condiciones para que se produzcan las reacciones químicas. Este paso de calentamiento es vital, ya que puede influir significativamente en la adhesión, la estructura y las propiedades de la película depositada.

En resumen, el sistema de precipitación es un sofisticado conjunto de tecnologías diseñadas para controlar y mejorar el proceso de PECVD. Cada componente -la fuente de alimentación de RF, el sistema de refrigeración por agua y el dispositivo de calentamiento del sustrato- contribuye de forma única a la eficiencia y eficacia globales de la deposición de la película, lo que lo convierte en la piedra angular de los equipos de PECVD.

Sistema de control de gas y flujo

El sistema de control de gas y flujo en una instalación PECVD (deposición química en fase vapor mejorada por plasma) es un componente crítico que garantiza el suministro preciso de gases reactivos a la cámara de proceso. Las fuentes primarias de gas suelen ser cilindros de gas, que se alojan en armarios de gas especializados. Estos armarios están equipados con múltiples capas de protecciones de seguridad para mitigar los riesgos asociados a la manipulación y suministro de gases.

Los gases se controlan y regulan meticulosamente mediante una serie de paneles de control situados en los armarios de gas. Estos paneles gestionan los caudales y las proporciones de mezcla de los gases, garantizando que se suministran a la cámara de proceso en las proporciones exactas necesarias para la deposición de la película deseada. A continuación, el flujo de gas se canaliza a través de una red de tuberías que conectan los armarios de gas con la cámara de proceso, garantizando un suministro de gases ininterrumpido y sin fisuras.

Este sistema es esencial para mantener la coherencia y la calidad del proceso de deposición de la película. Cualquier desviación en el flujo o la composición del gas puede afectar significativamente a las propiedades de la película depositada, por lo que un control preciso es esencial para lograr resultados óptimos. Por lo tanto, el sistema de control de gas y flujo desempeña un papel fundamental en la eficacia y fiabilidad generales del proceso de PECVD.

Problemas comunes y factores que afectan al proceso

Problemas comunes de los equipos y medidas de tratamiento

Los problemas comunes de los equipos de PECVD pueden afectar significativamente a la calidad y eficacia del proceso de deposición. Estos problemas suelen manifestarse comoincapacidad para encender la luz,inestabilidad del brillo,mala calidad de la formación de la película,baja velocidad de sedimentacióneinestabilidad de la presión de la cámara de reacción. Cada uno de estos problemas puede atribuirse a componentes específicos del equipo.

Para solucionar estos problemas, se suelen emplear varias medidas de diagnóstico y corrección:

-

Alimentación de RF: Un mal funcionamiento de la fuente de alimentación de RF puede impedir el inicio de la descarga de plasma, lo que provoca la incapacidad de encender la luz. Las comprobaciones y el mantenimiento periódicos de la fuente de alimentación de RF son esenciales para garantizar un funcionamiento estable.

-

Medidor de flujo de gas: Un flujo de gas impreciso puede provocar la inestabilidad del resplandor y una mala calidad de la película. El caudalímetro de gas debe calibrarse periódicamente para mantener un control preciso de los gases de reacción.

-

Limpieza de la cavidad: Los contaminantes presentes en la cámara de reacción pueden degradar la calidad de la película y afectar a la velocidad de sedimentación. La limpieza y el mantenimiento regulares de la cavidad son cruciales para evitar estos problemas.

-

Circuito de adaptación de RF: Una adaptación incorrecta del circuito de RF puede provocar inestabilidad en la descarga de plasma, lo que a su vez puede provocar inestabilidad en el resplandor y fluctuaciones de presión. Asegurarse de que el circuito de adaptación de RF está correctamente sintonizado es un paso clave para mantener un funcionamiento estable.

-

Condiciones de vacío: Las fugas de vacío o unas condiciones de vacío inadecuadas pueden provocar inestabilidad de la presión y afectar al proceso en general. Para mantener unas condiciones óptimas, es necesario realizar comprobaciones y un mantenimiento periódicos del sistema de vacío, incluidas bombas y válvulas.

Al ocuparse sistemáticamente de estos componentes, los operarios pueden localizar y resolver eficazmente los problemas comunes del equipo, garantizando un proceso de PECVD estable y de alta calidad.

Factores que afectan al proceso

Varios factores clave influyen significativamente en la calidad y la velocidad de deposición de la película en el proceso de deposición química en fase vapor mejorada por plasma (PECVD). Entre estos factores se incluyen la separación entre las placas polares, el tamaño de la cámara de reacción, la frecuencia de funcionamiento de la fuente de alimentación de radiofrecuencia, el nivel de potencia de radiofrecuencia, la presión del gas y la temperatura del sustrato. Cada uno de estos parámetros desempeña un papel crucial en la determinación del resultado del proceso de deposición.

-

Distancia entre placas y tamaño de la cámara de reacción: La distancia entre las placas polares y las dimensiones de la cámara de reacción pueden afectar a la uniformidad y densidad del plasma. Una cámara bien diseñada asegura que el plasma se distribuya uniformemente, lo que es esencial para una calidad constante de la película.

-

Frecuencia de funcionamiento de la fuente de alimentación de RF: La frecuencia a la que funciona la fuente de alimentación de RF puede influir en la distribución de energía dentro del plasma. Las frecuencias más altas pueden dar lugar a plasmas más energéticos y densos, lo que puede mejorar la velocidad de deposición y la calidad de la película.

-

Potencia de radiofrecuencia: La cantidad de potencia de radiofrecuencia aplicada influye directamente en la intensidad del plasma. Los niveles de potencia más elevados pueden acelerar las reacciones químicas y acelerar la velocidad de deposición, pero también pueden aumentar el riesgo de dañar el sustrato o producir películas no uniformes.

-

Presión del gas: La presión del gas en la cámara de reacción afecta a la trayectoria libre media de las moléculas de gas. Las presiones más bajas pueden dar lugar a trayectorias libres medias más largas, lo que podría mejorar la uniformidad de la deposición, mientras que las presiones más altas pueden aumentar la velocidad de colisión, lo que podría ser beneficioso para determinados tipos de películas.

-

Temperatura del sustrato: La temperatura del sustrato es fundamental, ya que influye en la movilidad de los átomos depositados. Las temperaturas óptimas del sustrato pueden mejorar la coalescencia de los átomos, lo que da lugar a películas más lisas y densas. Sin embargo, las temperaturas excesivas pueden provocar la degradación térmica del sustrato o de la película depositada.

Comprender y controlar estos factores es esencial para optimizar el proceso de PECVD, garantizar la deposición de películas de alta calidad y conseguir las propiedades deseadas en el producto final.

Conclusión

Resumen del equipo y el proceso de PECVD

El proceso PECVD (deposición química en fase vapor mejorada por plasma) es complejo y exige un control meticuloso tanto del equipo como de los parámetros del proceso para garantizar la calidad de la película depositada. Más allá de mantener la estabilidad del equipo, es crucial comprender plenamente los principios subyacentes del proceso PECVD y los innumerables factores que influyen en la calidad de la película. Este conocimiento es indispensable para diagnosticar y solucionar rápidamente cualquier fallo que pueda surgir durante el funcionamiento.

La clave de esta comprensión es la comprensión de la estructura básica del equipo de PECVD, que incluye los sistemas de control de vacío y presión, el sistema de deposición y el sistema de control de gas y flujo. Cada componente desempeña un papel vital en el proceso:

-

Sistemas de control de vacío y presión: Estos sistemas, que comprenden bombas mecánicas, bombas moleculares y diversas válvulas, garantizan las condiciones óptimas de presión dentro de la cámara, cruciales para las reacciones químicas que forman la película.

-

Sistema de deposición: Este componente central incluye la fuente de alimentación de radiofrecuencia (RF), el sistema de refrigeración por agua y el dispositivo de calentamiento del sustrato. La fuente de alimentación de radiofrecuencia ioniza los gases del proceso, mientras que el sistema de refrigeración por agua mantiene las temperaturas adecuadas, evitando el sobrecalentamiento y garantizando la formación uniforme de la película.

-

Sistema de control de gas y flujo: El control preciso del flujo y la composición del gas es vital. Los gases, normalmente suministrados desde cilindros, se someten a una serie de reacciones químicas y de plasma que, en última instancia, forman la película sólida sobre el sustrato.

Además de estos aspectos técnicos, el mantenimiento rutinario y la reparación del equipo son igualmente importantes. Las revisiones y el mantenimiento periódicos garantizan que el equipo funcione con eficacia, minimizando el riesgo de fallos inesperados y prolongando la vida útil de la maquinaria. Combinando un profundo conocimiento del proceso PECVD con un mantenimiento diligente del equipo, se puede conseguir una deposición de película de alta calidad y mantener la fiabilidad del sistema PECVD.

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Horno Continuo de Grafización al Vacío de Grafito

- Horno de Sinterización Dental de Porcelana al Vacío

Artículos relacionados

- WIP – Equipo de prensa isostática en caliente: diseño, características y beneficios

- Una guía completa de máquinas de prensado en caliente: funcionalidad, aplicación, características, principios, clasificación y requisitos técnicos

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- La Física de la Permanencia: Cómo las Prensas Calientes Forjan el Mundo Moderno

- Forjado bajo presión: la ciencia oculta de las superficies de laboratorio de alta durabilidad