En la fabricación, al igual que en la vida, a menudo nos vemos tentados por el camino de menor resistencia. Queremos un producto terminado en un solo paso, una forma perfecta directamente del molde.

Este deseo de precisión inmediata puede ser una trampa. Nos lleva a pasar por alto las fallas sutiles e invisibles que se forman bajo presión, fallas que solo se revelan más tarde, de manera catastrófica.

Imagine una paleta de turbina de cerámica de alto rendimiento, recién salida del horno de sinterización. Parece impecable. Pero bajo tensión, aparece una grieta capilar, nacida de una inconsistencia oculta en lo profundo del material. La falla no ocurrió en el horno; fue sellada en la pieza desde la primera prensa.

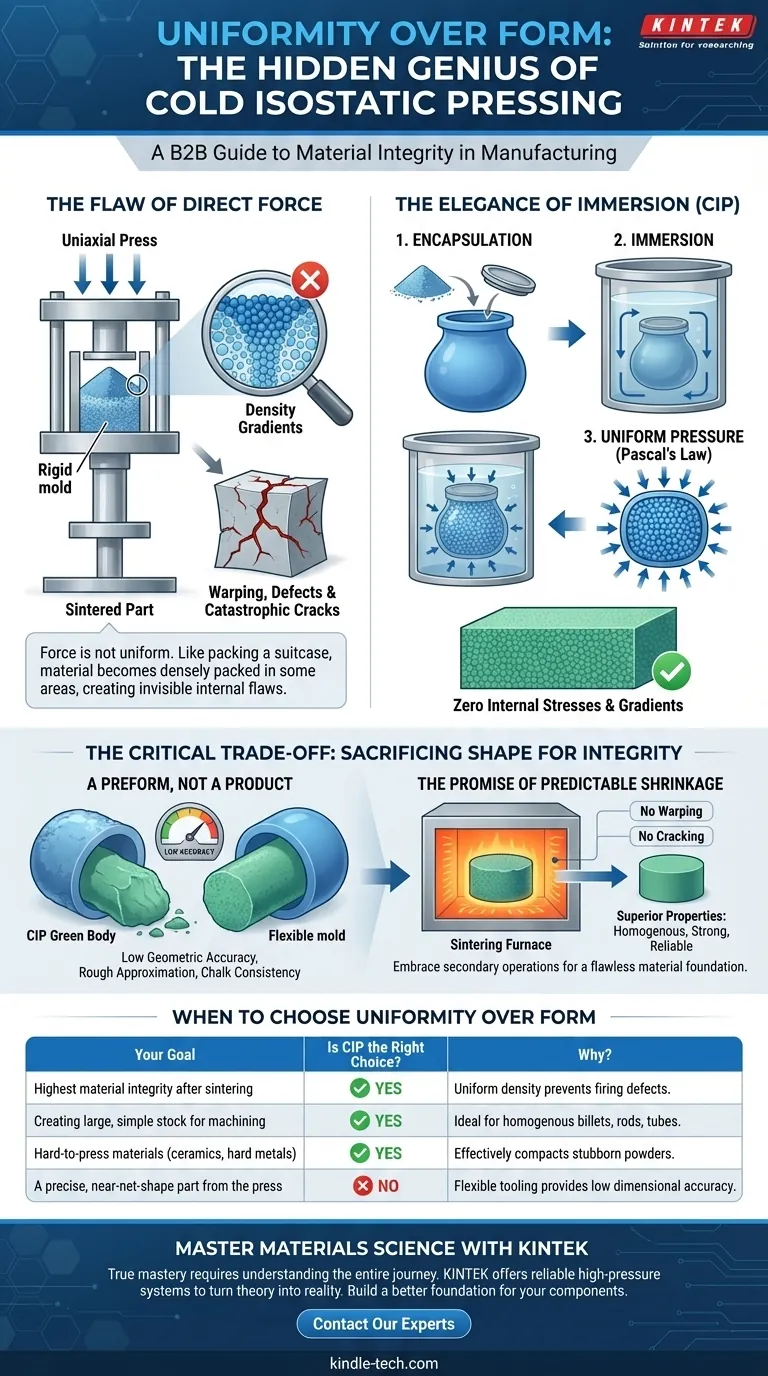

La falla de la fuerza directa

La mayoría de los métodos de prensado convencionales, como el prensado uniaxial, son intuitivos. Aplica una fuerza inmensa desde una o dos direcciones para compactar un polvo en la forma deseada.

El problema es que la fuerza no es uniforme. Al igual que al empacar una maleta empujando desde arriba, el material directamente debajo de la prensa se compacta densamente, mientras que el material en las esquinas y en el fondo permanece más suelto.

Esto crea gradientes de densidad: límites internos invisibles entre regiones de alta y baja densidad. Cuando este "cuerpo verde" se cuece, estas regiones se encogen a diferentes velocidades. El estrés resultante es lo que causa deformaciones, defectos y las grietas catastróficas que plagan los componentes de alto rendimiento.

La elegancia de la inmersión

El prensado isostático en frío (CIP) ofrece una filosofía profundamente diferente y más elegante. En lugar de aplicar la fuerza directamente, rodea el material con ella.

El proceso es una hermosa aplicación de un principio fundamental de la física.

- Encapsulación: El polvo crudo se sella primero en un molde flexible y elastomérico. Este molde actúa como una barrera, no como un límite rígido.

- Inmersión: El molde sellado se sumerge en un fluido dentro de un recipiente de alta presión.

- Presión uniforme: Luego, el fluido se presuriza, a veces a niveles extremos de más de 100,000 psi. Crucialmente, un fluido transmite la presión por igual en todas las direcciones, un principio conocido como la Ley de Pascal.

La presión aprieta el molde desde todos los ángulos imaginables al mismo tiempo y con la misma fuerza. Las partículas de polvo en el interior no tienen más remedio que reorganizarse en un estado de densidad notablemente uniforme.

El resultado es un "cuerpo verde" libre de las tensiones internas y gradientes creados por la fuerza direccional. Es una base perfecta.

El compromiso crítico: sacrificar la forma por la integridad

Aquí llegamos a la paradoja central del CIP. Lo mismo que lo hace tan efectivo, el molde flexible, es también su principal limitación.

Una preforma, no un producto

Debido a que el molde se deforma, el CIP no puede producir piezas con alta precisión geométrica o detalles finos. Una pieza que emerge de un recipiente CIP no es un componente terminado; es una preforma. Tiene la consistencia de la tiza y una forma que es una aproximación aproximada del diseño final.

Muchos ingenieros, centrados en la fabricación de formas cercanas a la neta, podrían ver esto como un defecto fatal. Pero se están perdiendo el punto.

El CIP intercambia intencionalmente la precisión dimensional inmediata por la integridad material definitiva.

La promesa de una contracción predecible

El verdadero valor de un cuerpo verde formado por CIP se revela en el horno. Debido a que su densidad es uniforme en toda su extensión, se contrae de manera predecible y uniforme durante la sinterización.

- Sin deformaciones: La contracción uniforme evita la torsión y la distorsión comunes en las piezas prensadas uniaxialmente.

- Sin grietas: La ausencia de gradientes de densidad internos elimina los puntos de tensión que conducen a las grietas.

- Propiedades superiores: La pieza sinterizada final es homogénea, fuerte y confiable.

El proceso acepta la necesidad de operaciones secundarias. Acepta que la preforma "borrosa" requerirá mecanizado final para cumplir con tolerancias estrictas. Pero garantiza que el material que se mecaniza sea lo más cercano posible a la perfección.

Cuándo elegir la uniformidad sobre la forma

La decisión de utilizar CIP es estratégica y se basa en su prioridad final.

| Tu objetivo | ¿Es el CIP la opción correcta? | ¿Por qué? |

|---|---|---|

| La mayor integridad del material después de la sinterización | Sí | La densidad uniforme es el factor número 1 para prevenir defectos de cocción. |

| Creación de material base grande y simple para mecanizado | Sí | Ideal para producir tochos, barras o tubos homogéneos. |

| Materiales difíciles de prensar (cerámicas, metales duros) | Sí | La presión isostática compacta eficazmente polvos rebeldes. |

| Una pieza precisa de forma cercana a la neta desde la prensa | No | Las herramientas flexibles proporcionan inherentemente baja precisión dimensional. |

La verdadera maestría de la ciencia de los materiales reside en comprender todo el viaje de un componente, desde el polvo suelto hasta la pieza terminada. Al centrarse en crear una base impecable, el prensado isostático en frío permite un nivel de calidad que los métodos de conformación directa simplemente no pueden igualar.

Lograr este nivel de integridad del material requiere no solo la filosofía correcta, sino también el equipo adecuado. Para los laboratorios que trabajan en la vanguardia de la ciencia de los materiales, contar con sistemas de alta presión confiables como los de KINTEK es fundamental para convertir la teoría en realidad. Si está listo para construir una mejor base para sus componentes, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Máquina de prensa isostática en frío de laboratorio eléctrico dividida para prensado isostático en frío

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Isostática en Frío Automática de Laboratorio CIP Máquina de Prensado Isostático en Frío

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

Artículos relacionados

- Cómo las prensas isostáticas mejoran la eficiencia del procesamiento de materiales

- Comprensión del prensado isostático en frío y sus tipos

- Pasos de operación de prensado isostático dividido

- Prensa isostática en frío (CIP) eléctrica de laboratorio: Aplicaciones, ventajas y personalización

- Tecnología de prensado isostático: Revolucionando la densificación de materiales cerámicos