En términos de resistencia absoluta de la unión, la soldadura (welding) es típicamente más fuerte que la soldadura fuerte (brazing). Una unión soldada funde y fusiona los metales base, creando una pieza única y continua, mientras que una unión soldada por soldadura fuerte utiliza un metal de aporte para unir los metales base sin fundirlos.

La distinción crítica no es solo la resistencia de la unión en sí, sino el impacto de cada proceso en la resistencia y la integridad de todo el ensamblaje. Elegir el método correcto depende completamente de los materiales involucrados y la aplicación prevista.

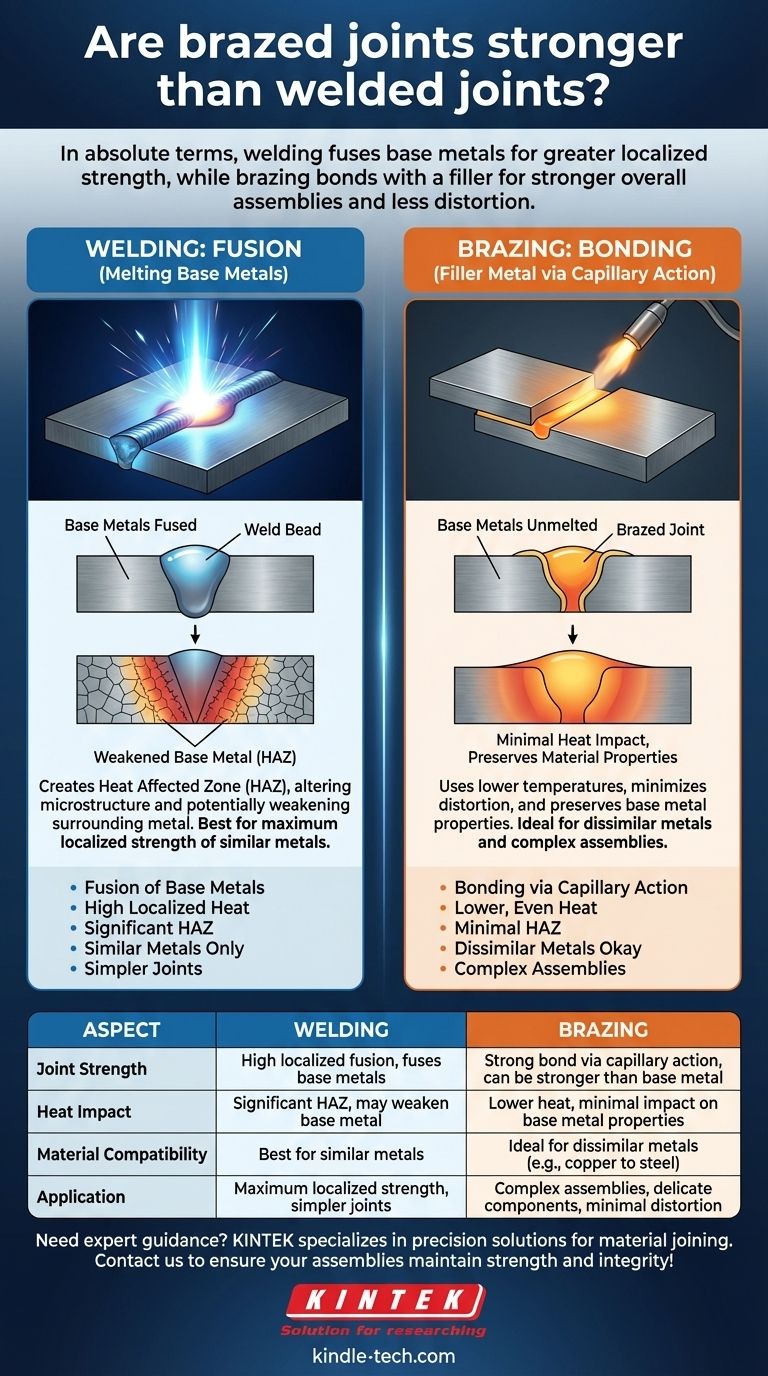

La Diferencia Fundamental: Fusión vs. Unión por Adhesión

Para comprender la comparación de resistencia, primero debe entender el mecanismo central de cada proceso. Son formas fundamentalmente diferentes de unir metales.

Cómo Funciona la Soldadura (Welding): Fusión

La soldadura une materiales fundiendo los metales base en la unión. A menudo se añade un material de aporte para formar un baño de fusión que se enfría para convertirse en una unión sólida y fusionada.

Este proceso esencialmente crea una sola pieza continua de metal donde antes había dos. La unión resultante puede ser tan fuerte o incluso más fuerte que los materiales base originales.

Cómo Funciona la Soldadura Fuerte (Brazing): Unión por Adhesión

La soldadura fuerte une materiales calentando un metal de aporte por encima de su punto de fusión y distribuyéndolo entre dos o más piezas ajustadas por acción capilar.

El metal de aporte tiene un punto de fusión más bajo que los metales base, por lo que los metales base nunca se funden. La unión se forma a medida que el metal de aporte moja y se adhiere a las superficies de los metales base.

Una Mirada Más Profunda a la "Resistencia"

El término "resistencia" puede ser engañoso. Necesitamos diferenciar entre la resistencia localizada de la unión y la integridad general de la pieza terminada.

Resistencia de la Unión vs. Integridad del Ensamblaje

El calor intenso y localizado de la soldadura (welding) crea una Zona Afectada por el Calor (ZAC). En esta zona, la alta temperatura altera la microestructura y las propiedades mecánicas del metal base, pudiendo debilitarlo aunque el cordón de soldadura en sí sea fuerte.

La soldadura fuerte (brazing) utiliza temperaturas significativamente más bajas, que se distribuyen de manera más uniforme. Este proceso no funde los metales base y tiene un impacto mucho menor en sus propiedades inherentes, lo que a menudo resulta en un ensamblaje general más fuerte y menos distorsionado.

El Poder de la Acción Capilar

La resistencia de una unión soldada por soldadura fuerte depende en gran medida del diseño de la unión. Una unión diseñada correctamente tiene un espacio uniforme y muy pequeño entre las piezas.

El metal de aporte fundido de la soldadura fuerte es atraído hacia este espacio por la acción capilar, creando una unión a través de una gran área superficial. Esta distribución del esfuerzo es lo que le da a una unión soldada por soldadura fuerte bien diseñada su resistencia excepcional.

"Más Fuerte que el Metal Base"

La referencia es correcta: una unión soldada por soldadura fuerte ejecutada correctamente puede ser más fuerte que los materiales base que une.

Esto significa que si la pieza se somete a tensión hasta fallar, el metal base se romperá o desgarrará antes de que ceda la unión soldada por soldadura fuerte. Este es el punto de referencia para una unión exitosa tanto en soldadura (welding) como en soldadura fuerte (brazing), pero la soldadura fuerte lo logra sin debilitar el material circundante debido al calor alto.

Entendiendo las Compensaciones

Ningún proceso es universalmente superior. La elección correcta es una cuestión de sopesar las ventajas y desventajas para su aplicación específica.

Ventajas Clave de la Soldadura (Welding)

La soldadura (welding) sobresale donde la mayor resistencia localizada posible de la unión es la principal preocupación. A menudo es más simple para uniones menos complejas que no requieren tolerancias estrictas.

Ventajas Clave de la Soldadura Fuerte (Brazing)

La soldadura fuerte (brazing) es ideal para unir metales disímiles (como cobre con acero) y para ensamblajes complejos o delicados donde se debe minimizar la distorsión por calor. Las uniones resultantes son limpias y generalmente requieren poco o ningún acabado.

Tomando la Decisión Correcta para su Objetivo

Para seleccionar el proceso apropiado, primero debe definir su objetivo principal.

- Si su enfoque principal es la máxima resistencia localizada para metales similares: La soldadura (welding) es generalmente la opción más directa y efectiva.

- Si su enfoque principal es unir metales disímiles o componentes delicados: La soldadura fuerte (brazing) proporciona una unión fuerte sin el riesgo de fundir o distorsionar los materiales base.

- Si su enfoque principal es minimizar la distorsión térmica y el post-procesamiento: El menor aporte de calor y las uniones limpias de la soldadura fuerte (brazing) la convierten en la opción superior.

- Si su enfoque principal es crear ensamblajes complejos con múltiples uniones: La soldadura fuerte (brazing) permite la creación de piezas intrincadas que serían difíciles o imposibles de soldar (welding).

En última instancia, el método de unión más efectivo es aquel que mejor preserva las propiedades del material y la precisión dimensional de todo el ensamblaje.

Tabla Resumen:

| Aspecto | Soldadura (Welding) | Soldadura Fuerte (Brazing) |

|---|---|---|

| Resistencia de la Unión | Alta resistencia localizada, fusiona metales base | Unión fuerte mediante acción capilar, puede ser más fuerte que el metal base |

| Impacto del Calor | Crea Zona Afectada por el Calor (ZAC), puede debilitar el metal base | Calor menor, impacto mínimo en las propiedades del metal base |

| Compatibilidad de Materiales | Mejor para metales similares | Ideal para metales disímiles (ej. cobre con acero) |

| Aplicación | Máxima resistencia localizada, uniones más simples | Ensamblajes complejos, componentes delicados, mínima distorsión |

¿Necesita orientación experta sobre la selección del método de unión adecuado para su equipo de laboratorio o componentes metálicos? KINTEK se especializa en proporcionar equipos de laboratorio de precisión y consumibles, incluidas soluciones para la unión y fabricación de materiales. Nuestro equipo puede ayudarle a elegir el proceso óptimo, ya sea soldadura fuerte (brazing) o soldadura (welding), para garantizar que sus ensamblajes mantengan la resistencia, la integridad y el rendimiento. ¡Contáctenos hoy para discutir sus necesidades específicas y mejorar el éxito de su proyecto!

Guía Visual

Productos relacionados

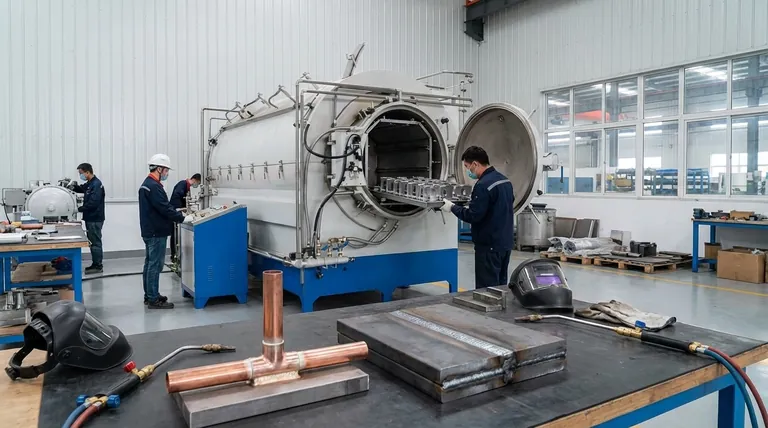

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Varilla de cerámica de nitruro de boro (BN) para aplicaciones a alta temperatura

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Crisol de tungsteno y crisol de molibdeno para recubrimiento por evaporación de haz de electrones para aplicaciones a alta temperatura

La gente también pregunta

- ¿Cuáles son las fallas del tratamiento térmico? Prediga y prevenga el agrietamiento, la deformación y los puntos blandos

- ¿Qué tan calientes llegan los hornos industriales? Descubriendo temperaturas extremas de hasta 2600 °C

- ¿Cómo influye un horno de sinterización en los electrodos de metalurgia de polvos EDC? Optimice su herramienta para recubrimientos superiores

- ¿Cuál es la temperatura del arco en un horno de arco eléctrico? Aprovechando un calor más caliente que el sol

- ¿Qué es un horno de 1800 grados Celsius? Una guía para el procesamiento de materiales a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío en el procesamiento final de polvos de aleación Nb-Ti? Restauración de la ductilidad

- ¿Qué es la alta temperatura de un horno de vacío? Descubra el rango para su procesamiento de materiales

- ¿Cuál es el papel de un horno industrial de alta temperatura en el tratamiento del acero 11% Cr? Asegurando la uniformidad estructural