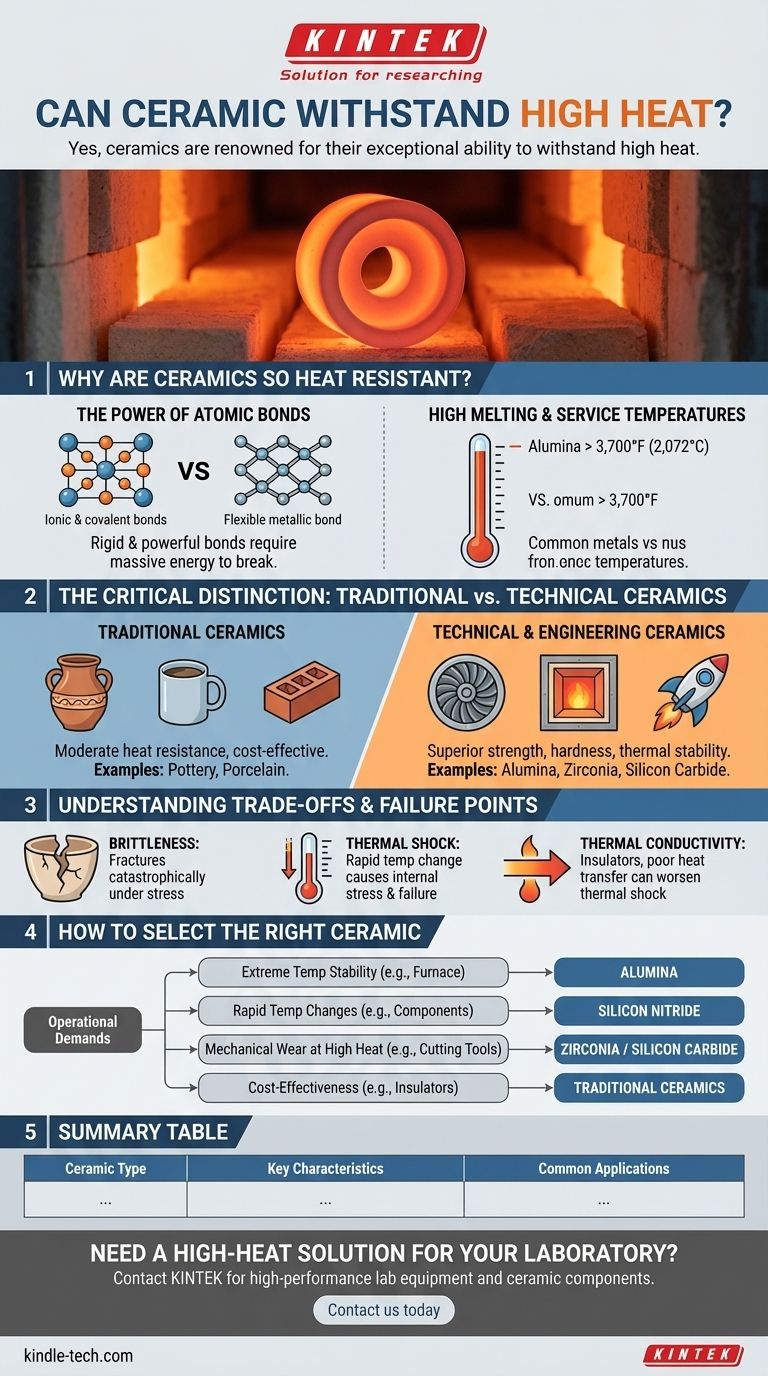

Sí, las cerámicas son reconocidas por su excepcional capacidad para soportar altas temperaturas. De hecho, la estabilidad a altas temperaturas es una de sus características de ingeniería más distintivas. Sin embargo, el término "cerámica" abarca una vasta gama de materiales, desde la alfarería simple de barro hasta compuestos avanzados utilizados en motores a reacción. El grado y la naturaleza de su resistencia al calor varían drásticamente en este espectro.

La clave no es si las cerámicas pueden soportar el calor, sino comprender que cada tipo de cerámica está diseñado para un entorno térmico específico. Su enfoque debe ser hacer coincidir la cerámica adecuada con la temperatura de la aplicación, la velocidad de cambio de temperatura y el estrés mecánico.

¿Por qué las cerámicas son tan resistentes al calor?

La capacidad de las cerámicas para soportar temperaturas extremas no es un accidente; es el resultado directo de su estructura atómica fundamental. A diferencia de los metales, que se caracterizan por un "mar" flexible de electrones compartidos, las cerámicas se construyen sobre enlaces mucho más rígidos y potentes.

El poder de los enlaces atómicos

La mayoría de las cerámicas técnicas se mantienen unidas por enlaces iónicos y covalentes. Estos son enlaces químicos extremadamente fuertes que requieren una enorme cantidad de energía —en forma de calor— para romperse. Esta estabilidad inherente es lo que confiere a las cerámicas sus característicos altos puntos de fusión.

Altas temperaturas de fusión y de servicio

Debido a estos fuertes enlaces, muchas cerámicas técnicas se funden a temperaturas que superan con creces las de las aleaciones metálicas de alto rendimiento. Por ejemplo, la alúmina (óxido de aluminio), una cerámica técnica común, tiene un punto de fusión de más de 2.072 °C (3.700 °F), lo que le permite ser utilizada de forma fiable en aplicaciones donde la mayoría de los metales habrían fallado.

La distinción crítica: cerámicas tradicionales vs. técnicas

No todas las cerámicas son iguales. La diferencia en el rendimiento entre la cerámica de una taza de café y la cerámica de una pala de turbina es inmensa.

Cerámicas tradicionales

Estos son los materiales en los que la mayoría de la gente piensa, como la alfarería, la porcelana y el ladrillo. Suelen estar basados en arcilla y se cuecen a altas temperaturas para lograr dureza y estabilidad. Aunque son lo suficientemente resistentes al calor para aplicaciones como utensilios de cocina y materiales de construcción, no son adecuadas para entornos industriales o aeroespaciales extremos.

Cerámicas técnicas y de ingeniería

Esta es una clase de materiales altamente purificados y fabricados con precisión, diseñados para un rendimiento extremo. Ofrecen una resistencia, dureza y estabilidad térmica superiores. Los ejemplos comunes incluyen:

- Alúmina (óxido de aluminio): Excelente para revestimientos de hornos y aislantes eléctricos debido a su alto punto de fusión y estabilidad.

- Zirconia (dióxido de zirconio): Conocida por su excepcional tenacidad a la fractura a altas temperaturas, utilizada en componentes de motores y herramientas de corte.

- Carburo de silicio (SiC): Mantiene su resistencia a temperaturas muy altas y se utiliza para piezas como frenos de automóviles y toberas de cohetes.

Comprendiendo las compensaciones y los puntos de fallo

Aunque son térmicamente resistentes, las cerámicas no son invencibles. Sus propiedades únicas vienen con vulnerabilidades específicas que son críticas de entender para cualquier aplicación de alta temperatura.

Fragilidad y fractura

La principal compensación por la dureza y la resistencia al calor de una cerámica es su fragilidad. A diferencia de un metal que se doblará o deformará bajo tensión, una cerámica típicamente se fracturará catastróficamente una vez que se alcance su límite. Esto debe ser una consideración central en cualquier diseño.

La amenaza del choque térmico

Este es el modo de fallo más común para las cerámicas en entornos de alta temperatura. El choque térmico ocurre cuando un material experimenta un cambio rápido de temperatura, lo que hace que diferentes partes de él se expandan o contraigan a diferentes velocidades. Esto crea un inmenso estrés interno que puede causar fácilmente grietas y un fallo completo.

Conductividad térmica

La mayoría de las cerámicas son aislantes térmicos, lo que significa que no transfieren bien el calor. Esta es a menudo una propiedad deseable, por ejemplo, en revestimientos de hornos. Sin embargo, esta baja conductividad puede empeorar su susceptibilidad al choque térmico, ya que permite que se acumulen gradientes de temperatura pronunciados dentro del material.

Cómo seleccionar la cerámica adecuada

Su elección depende enteramente de las demandas operativas de su aplicación. Para tomar una decisión informada, debe ir más allá de la pregunta general de la resistencia al calor y evaluar el entorno específico.

- Si su enfoque principal es la estabilidad a temperaturas extremas (por ejemplo, revestimientos de hornos, crisoles): Necesita una cerámica técnica con un punto de fusión muy alto, como la alúmina (óxido de aluminio).

- Si su enfoque principal es sobrevivir a cambios rápidos de temperatura (por ejemplo, componentes que se calientan y enfrían rápidamente): Busque materiales diseñados para la resistencia al choque térmico, como ciertos grados de nitruro de silicio o sílice fundida.

- Si su enfoque principal es el desgaste mecánico a altas temperaturas (por ejemplo, herramientas de corte, piezas de motor): La zirconia o el carburo de silicio ofrecen una combinación superior de dureza, tenacidad y resistencia al calor.

- Si su enfoque principal es la rentabilidad en calor moderado (por ejemplo, bienes de consumo, aislantes básicos): Las cerámicas tradicionales como la porcelana o la gres son a menudo la opción más práctica.

Comprender el tipo específico de cerámica y sus compensaciones inherentes es clave para aprovechar con éxito sus notables propiedades térmicas.

Tabla resumen:

| Tipo de cerámica | Características clave | Aplicaciones comunes |

|---|---|---|

| Cerámicas tradicionales (por ejemplo, alfarería, ladrillo) | Resistencia moderada al calor, rentable | Utensilios de cocina, materiales de construcción |

| Alúmina (óxido de aluminio) | Alto punto de fusión (>2.072°C), excelente estabilidad | Revestimientos de hornos, aislantes eléctricos |

| Zirconia (dióxido de zirconio) | Excepcional tenacidad a la fractura a altas temperaturas | Componentes de motores, herramientas de corte |

| Carburo de silicio (SiC) | Mantiene la resistencia a temperaturas muy altas | Toberas de cohetes, frenos de automóviles |

¿Necesita una solución de alta temperatura para su laboratorio?

Elegir el material cerámico adecuado es fundamental para el éxito y la seguridad de sus procesos de alta temperatura. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluidos componentes cerámicos diseñados para entornos térmicos extremos. Nuestros expertos pueden ayudarle a seleccionar el material perfecto para garantizar la durabilidad, eficiencia y precisión en sus aplicaciones.

Contáctenos hoy para discutir sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

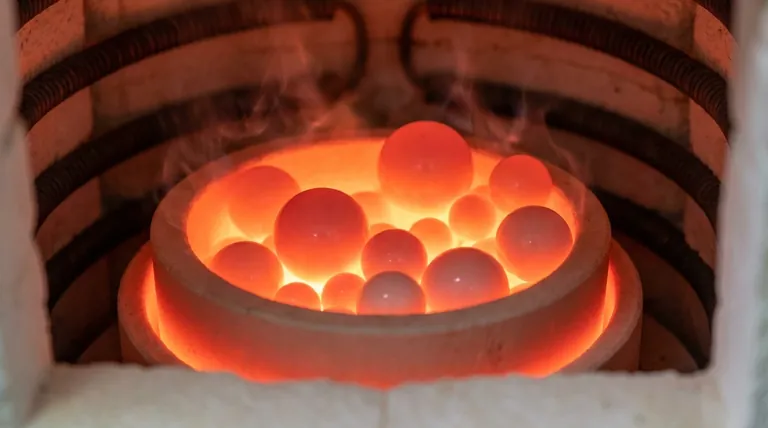

Guía Visual

Productos relacionados

- Bola de cerámica de circonio mecanizada de precisión para cerámica fina avanzada de ingeniería

- Horno de Mufla de Laboratorio con Elevación Inferior

- Pinzas de ingeniería de cerámica fina avanzada con punta de cerámica de circón en codo puntiagudo

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Compuesto cerámico de nitruro de boro conductor BN para aplicaciones avanzadas

La gente también pregunta

- ¿Cuáles son las funciones de las varillas de cerámica de alúmina con resorte? Garantice la pureza de los datos en los ensamblajes de prueba de electrodos

- ¿Por qué se utilizan los discos cerámicos de alúmina como soportes de muestra? Optimizar la eficiencia de la deposición en jaula catódica

- ¿De qué están hechos los tubos cerámicos? Elegir el material adecuado para su aplicación

- ¿Cuál es el calor específico de la alúmina? Está en un rango de 451 a 955 J/kg·K

- ¿Cómo aumenta la sinterización la resistencia? Lograr materiales densos y de alta resistencia

- ¿Qué sucede cuando el carburo de silicio reacciona con el agua? Comprendiendo su estabilidad y oxidación hidrotérmica

- ¿Hay algo mejor que un recubrimiento cerámico? Sí, para una protección de pintura definitiva, combine PPF y recubrimientos cerámicos.

- ¿A qué temperatura se sinterizan las membranas cerámicas? Una guía de 750°C a 2100°C+