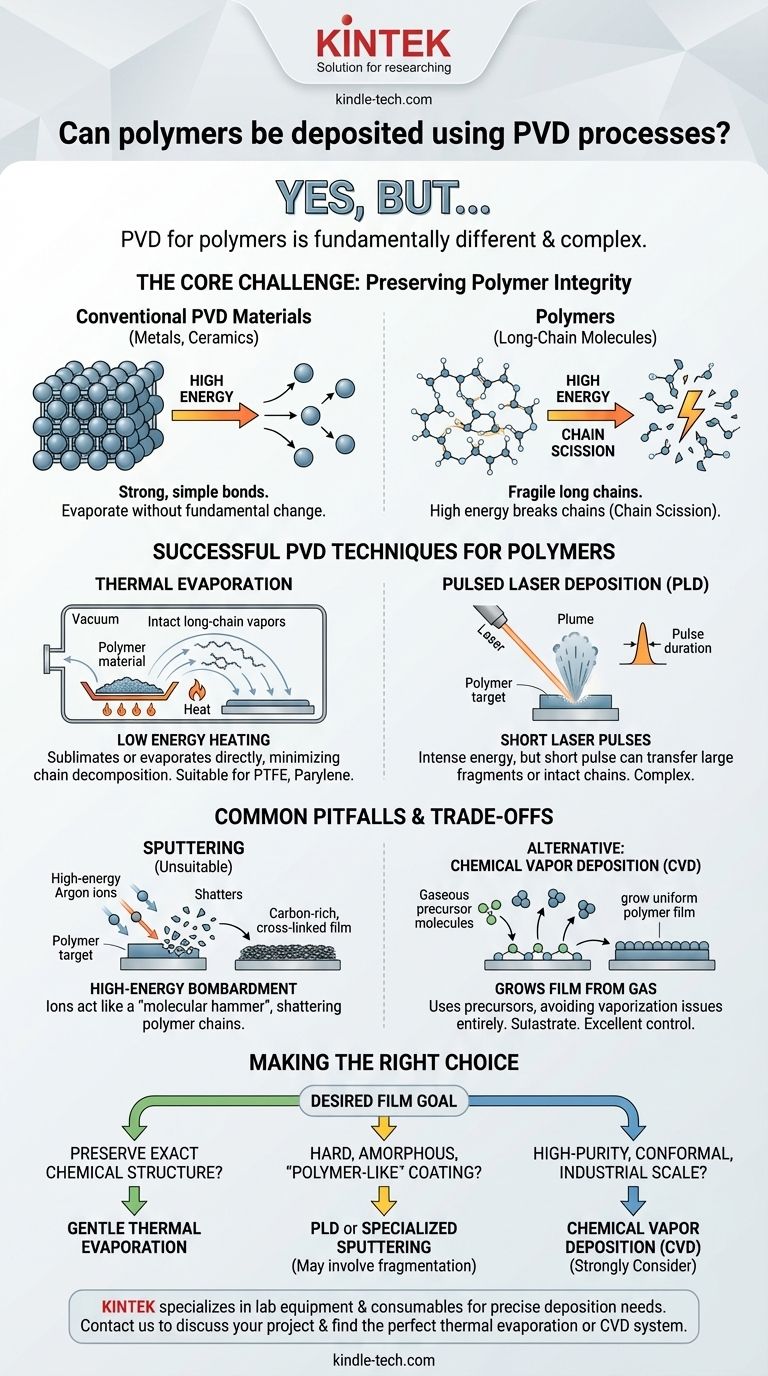

Sí, los polímeros se pueden depositar utilizando la Deposición Física de Vapor (PVD), pero el proceso es fundamentalmente diferente y más complejo que el depósito de metales o cerámicas. El principal desafío radica en convertir el material polimérico sólido de origen en un vapor sin destruir las moléculas de cadena larga que definen sus propiedades. La creación exitosa de una película delgada de polímero mediante PVD requiere técnicas especializadas que gestionen cuidadosamente la energía para evitar la descomposición química.

El desafío central de usar PVD para polímeros no es simplemente vaporizar el material, sino hacerlo con la suficiente suavidad para preservar la frágil estructura molecular de cadena larga. El éxito depende de seleccionar un método de deposición de baja energía que evite romper estas cadenas.

El desafío principal: preservar la integridad del polímero

Para entender por qué el depósito de polímeros es difícil, primero debemos comprender su estructura en comparación con los materiales PVD convencionales como los metales.

La fragilidad de las moléculas de cadena larga

Los metales y las cerámicas están unidos por enlaces atómicos o iónicos fuertes y simples. Se pueden calentar o bombardear con energía, lo que hace que los átomos individuales se evaporen sin cambiar su naturaleza fundamental.

Los polímeros, por el contrario, consisten en cadenas muy largas de unidades moleculares repetitivas (monómeros). Los enlaces dentro de la cadena son fuertes, pero la estructura general puede romperse fácilmente —un proceso llamado escisión de cadena— por el alto calor o los impactos de partículas energéticas comunes en muchos procesos PVD.

De la fuente sólida a la película delgada

El PVD estándar implica vaporizar un material fuente, transportar ese vapor a través de un vacío y condensarlo sobre un sustrato para formar una película delgada.

Cuando este proceso se aplica a un polímero, la energía requerida para crear un vapor suele ser lo suficientemente alta como para romper las cadenas moleculares. La película resultante puede no ser el polímero original, sino una colección de sus partes fragmentadas, que poseen propiedades completamente diferentes y a menudo indeseables.

Técnicas PVD exitosas para polímeros

A pesar de los desafíos, se han adaptado varios métodos PVD para depositar con éxito películas delgadas de polímeros, principalmente limitando la energía aplicada al material fuente.

Evaporación térmica

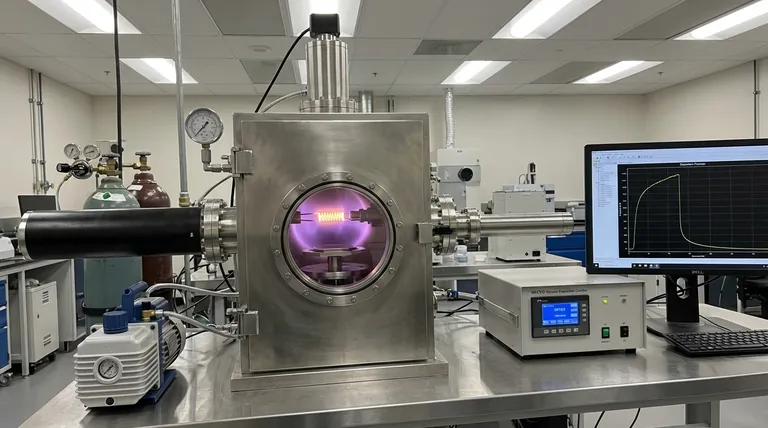

La evaporación térmica es uno de los métodos más comunes para el PVD de polímeros. El material polimérico fuente se calienta en alto vacío utilizando una fuente de calor resistiva, como un crisol o una barca.

La clave es calentar el material lo suficiente para que se sublime o evapore directamente de sólido a gas. Este enfoque de baja energía minimiza la descomposición de las cadenas poliméricas, lo que lo hace adecuado para materiales como el PTFE (Teflón) y el parileno.

Deposición por láser pulsado (PLD)

En la Deposición por Láser Pulsado (PLD), un haz láser de alta potencia se enfoca en el objetivo de polímero. El intenso y corto pulso de energía ablaciona el material, expulsando una pluma de vapor que viaja al sustrato.

Aunque la energía es alta, la duración extremadamente corta del pulso puede, en algunos casos, transferir grandes fragmentos moleculares o incluso cadenas poliméricas intactas del objetivo al sustrato. Esto lo convierte en una opción viable, aunque más compleja, para depositar ciertos polímeros funcionales.

Inconvenientes y compensaciones comunes

Elegir un proceso PVD para polímeros implica navegar por compensaciones críticas y comprender las limitaciones de las técnicas comunes.

Por qué la pulverización catódica suele ser inadecuada

La pulverización catódica es un proceso PVD dominante para metales, pero generalmente es una mala elección para polímeros. Funciona bombardeando el objetivo fuente con iones de alta energía (como el argón).

Este bombardeo energético actúa como un martillo molecular, rompiendo las delicadas cadenas poliméricas. El material que aterriza en el sustrato es a menudo una película rica en carbono y reticulada que se parece poco al polímero original.

La alternativa: Deposición Química de Vapor (CVD)

Para crear películas de polímero uniformes y de alta calidad, la Deposición Química de Vapor (CVD) suele ser una alternativa superior.

En lugar de vaporizar un polímero sólido, el CVD utiliza moléculas precursoras gaseosas (monómeros) que reaccionan y se unen directamente en la superficie del sustrato para "crecer" la película de polímero. Esto proporciona un excelente control sobre el espesor y las propiedades de la película, evitando los problemas de descomposición inherentes al PVD.

Tomar la decisión correcta para su objetivo

Su elección del método de deposición debe estar dictada enteramente por las propiedades y la función deseadas de la película de polímero final.

- Si su enfoque principal es preservar la estructura química exacta de un polímero específico: La evaporación térmica suave es su opción PVD más confiable, aunque el control del proceso es crítico.

- Si su enfoque principal es crear un recubrimiento duro, amorfo y "similar a un polímero": Los procesos que implican cierta fragmentación y reensamblaje en el sustrato, como PLD o incluso pulverización catódica especializada, pueden ser aceptables.

- Si su enfoque principal son las películas de polímero conformes y de alta pureza a escala industrial: Debería considerar seriamente alejarse del PVD e investigar la Deposición Química de Vapor (CVD) como un proceso más robusto y controlable.

Al comprender el delicado equilibrio entre la energía de deposición y la integridad molecular, puede aprovechar con éxito los procesos de vacío para diseñar películas delgadas de polímeros avanzadas.

Tabla resumen:

| Método | Idoneidad para polímeros | Consideración clave |

|---|---|---|

| Evaporación térmica | Buena | Utiliza bajo calor para vaporizar suavemente polímeros como el PTFE, minimizando la escisión de la cadena. |

| Deposición por láser pulsado (PLD) | Posible | Los pulsos láser cortos pueden transferir fragmentos de polímero, pero el control es complejo. |

| Pulverización catódica | Mala | El bombardeo de iones de alta energía suele romper las cadenas poliméricas. |

| Deposición química de vapor (CVD) | Excelente (Alternativa) | Crea películas de polímero a partir de precursores gaseosos, evitando por completo los problemas de vaporización. |

¿Necesita depositar una película delgada de polímero funcional? El equipo adecuado es fundamental para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades precisas de deposición de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el sistema de evaporación térmica o CVD perfecto para lograr las propiedades requeridas de su película mientras preserva la integridad del polímero.

Contacte a nuestro equipo hoy para discutir su proyecto y descubrir la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Tamices de laboratorio y máquinas tamizadoras

La gente también pregunta

- ¿Cómo se fabrica el recubrimiento de diamante? Una guía de los métodos CVD y PVD

- ¿Cuál es el proceso de deposición de recubrimientos? Una guía paso a paso para la ingeniería de películas delgadas

- ¿Qué es la pulverización catódica por magnetrón de corriente continua (CC)? Una guía para la deposición de películas delgadas de alta calidad

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo crecen los diamantes CVD? Una guía paso a paso para la creación de diamantes cultivados en laboratorio