Sí, es posible volver a recubrir un artículo con acabado PVD, pero no es un proceso sencillo. Una nueva capa de PVD no se puede aplicar directamente sobre una antigua. La capa original de PVD debe ser completamente decapada químicamente antes de que el artículo pueda ser preparado y colocado de nuevo en una cámara de PVD para aplicar una nueva capa.

El punto crítico a entender es que "volver a recubrir" PVD no es como aplicar una segunda capa de pintura. Es un proceso de restauración completo que implica la eliminación química del recubrimiento duro original hasta el sustrato desnudo, el repulido del material base y luego la aplicación de un recubrimiento PVD completamente nuevo desde cero.

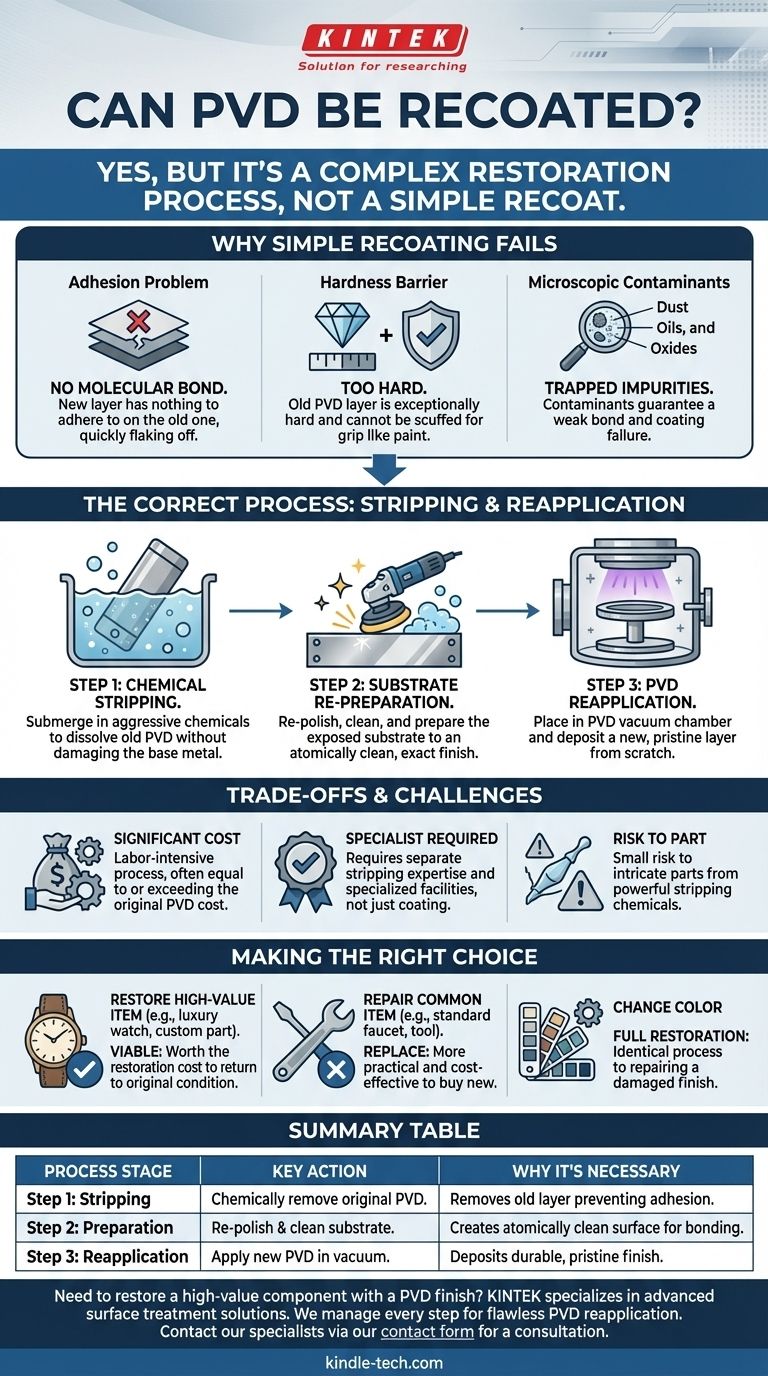

Por qué no se puede simplemente recubrir sobre PVD antiguo

Aplicar una nueva capa de PVD sobre una existente está destinado al fracaso. El proceso requiere una superficie atómicamente limpia para crear el enlace molecular que le da al recubrimiento su durabilidad característica.

El problema de la adhesión

La deposición física de vapor funciona uniendo una película delgada de material a un sustrato a nivel atómico dentro de un vacío. Una capa de PVD existente, incluso si está desgastada o rayada, impide que se forme este enlace esencial. La nueva capa no tendría nada a lo que adherirse y se desprendería rápidamente.

La barrera de la dureza

Como recubrimiento, el PVD es excepcionalmente duro, en algunos casos se acerca a la dureza del diamante. Esta increíble durabilidad significa que no se puede simplemente lijar o "raspar" la superficie para crear una textura para que una nueva capa se adhiera, como se haría con la pintura. La capa antigua es una barrera químicamente inerte y físicamente robusta.

Contaminantes microscópicos

Cualquier superficie expuesta al medio ambiente, incluso una que parezca limpia, está cubierta de aceites microscópicos, óxidos y otros contaminantes. Si se aplicara una nueva capa de PVD sobre la antigua, estos contaminantes quedarían atrapados entre las capas, garantizando una unión débil y un recubrimiento fallido.

El proceso correcto: Decapado y reaplicación

El método profesional para volver a recubrir un artículo de PVD es un proceso industrial de varias etapas que esencialmente refabrica el acabado de la superficie.

Paso 1: Decapado químico completo

El primer y más crítico paso es sumergir el artículo en un baño químico especializado y agresivo diseñado para disolver el recubrimiento PVD original. Este proceso elimina la película delgada sin dañar el metal base (el sustrato) que se encuentra debajo.

Paso 2: Repreparación del sustrato

Una vez que la capa de PVD ha desaparecido, el sustrato expuesto debe prepararse de nuevo. Esto casi siempre implica repulir y limpiar la superficie hasta el acabado exacto requerido antes de que pueda ocurrir cualquier aplicación de PVD. Cualquier rayón profundo que estuviera en el metal base deberá pulirse en esta etapa.

Paso 3: Reapliación de PVD

Con la pieza decapada, pulida y perfectamente limpia, finalmente se puede volver a colocar en una cámara de vacío de PVD. Luego se ejecuta el proceso PVD estándar, depositando una capa nueva e impecable sobre la superficie preparada.

Comprender las ventajas y desventajas y los desafíos

Aunque técnicamente posible, buscar el recubrimiento de PVD conlleva consideraciones prácticas que debe sopesar.

Costo significativo

El proceso de decapado, repulido y recubrimiento requiere mucha mano de obra y requiere instalaciones especializadas. En consecuencia, el costo a menudo puede ser igual o incluso mayor que el costo de la aplicación original de PVD.

Encontrar un especialista

No todas las empresas que aplican recubrimientos de PVD también ofrecen servicios de decapado. Es un proceso químico separado que requiere diferentes equipos, experiencia y protocolos de seguridad. Deberá encontrar un taller especializado que maneje todo el flujo de trabajo de restauración.

Riesgo para la pieza original

Aunque generalmente son seguros para el sustrato, los potentes productos químicos utilizados para el decapado pueden representar un riesgo para los artículos delicados o intrincadamente detallados si no se manipulan con cuidado experto. Siempre existe un riesgo pequeño, pero no nulo, de afectar el material subyacente.

Tomar la decisión correcta para su objetivo

Decidir si volver a recubrir un artículo de PVD se reduce al valor del objeto y al resultado deseado.

- Si su objetivo principal es restaurar un artículo de alto valor o sentimental (como un reloj de lujo o una pieza personalizada): El proceso de decapado y recubrimiento es un método viable, aunque costoso, para devolverlo a su estado original.

- Si su objetivo principal es reparar un artículo común y producido en masa (como un grifo o una herramienta estándar): Casi siempre es más práctico y rentable reemplazar el artículo por completo.

- Si su objetivo principal es cambiar el color de un artículo: Debe estar preparado para el costo total de una restauración, ya que el proceso es idéntico al de reparar un acabado dañado.

Comprender que el recubrimiento de PVD es una restauración completa de la superficie le permite tomar la decisión más práctica e informada para su componente.

Tabla resumen:

| Etapa del proceso | Acción clave | Por qué es necesario |

|---|---|---|

| Paso 1: Decapado | Eliminar químicamente el recubrimiento PVD original. | La capa antigua y dura impide la correcta adhesión de una nueva capa. |

| Paso 2: Preparación | Repulir y limpiar el sustrato expuesto. | Crea una superficie atómicamente limpia para una fuerte unión molecular. |

| Paso 3: Reapliación | Aplicar un nuevo recubrimiento PVD en una cámara de vacío. | Deposita un acabado nuevo, duradero e impecable sobre la superficie preparada. |

¿Necesita restaurar un componente de alto valor con un acabado PVD?

En KINTEK, nos especializamos en equipos y consumibles de laboratorio de precisión, incluidas soluciones avanzadas de tratamiento de superficies. Nuestra experiencia garantiza que sus piezas valiosas se restauren con los más altos estándares de calidad. El proceso de recubrimiento es complejo, pero gestionamos cada paso, desde el decapado químico seguro hasta la impecable reaplicación de PVD, para devolver su artículo a su esplendor original.

Póngase en contacto con nuestros especialistas hoy mismo a través de nuestro formulario de contacto para discutir su proyecto y recibir una consulta personalizada.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión

- ¿Qué es la laminación en prensa caliente? La guía definitiva para uniones de materiales fuertes y duraderas

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción