Sí, se pueden soldar dos metales diferentes. De hecho, la unión de materiales disímiles es una de las principales ventajas del proceso de soldadura fuerte (brazing). Este método permite unir una amplia gama de metales —incluidos aceros, cobre, níquel, aluminio e incluso cerámicas— utilizando un metal de aportación que se funde a una temperatura más baja que los dos materiales base que se van a unir.

El principio fundamental es sencillo: aunque casi cualquier par de metales puede soldarse, el éxito de la unión depende enteramente de la capacidad del metal de aportación para "mojar" y adherirse a ambas superficies, un proceso que requiere una limpieza meticulosa y el control de los óxidos superficiales.

El principio fundamental: la "humectación"

La soldadura fuerte funciona por acción capilar, donde el metal de aportación fundido es atraído hacia el estrecho espacio entre los dos materiales base. Para que esto suceda, el material de aportación debe ser capaz de "mojar" las superficies.

¿Qué es la humectación?

Piensa en la humectación como la forma en que el agua se extiende sobre una placa de vidrio limpia en comparación con cómo forma gotas sobre un coche encerado. Para una unión de soldadura fuerte resistente, el metal de aportación fundido debe extenderse suavemente por ambas superficies del metal base, adhiriéndose a ellas por completo.

El papel de los óxidos superficiales

Casi todos los metales forman una capa invisible de óxido cuando se exponen al aire. Esta capa de óxido actúa como una barrera, impidiendo que el metal de aportación entre en contacto directo con el metal base y, por lo tanto, impidiendo la humectación.

Superar la barrera de óxido

Para lograr una soldadura fuerte exitosa, debe eliminar y evitar que esta capa de óxido se vuelva a formar durante el proceso de calentamiento. Esto se logra de dos maneras principales:

- Fundente: Un compuesto químico aplicado al área de la unión antes del calentamiento. El fundente se derrite, disuelve los óxidos y protege la unión de la atmósfera.

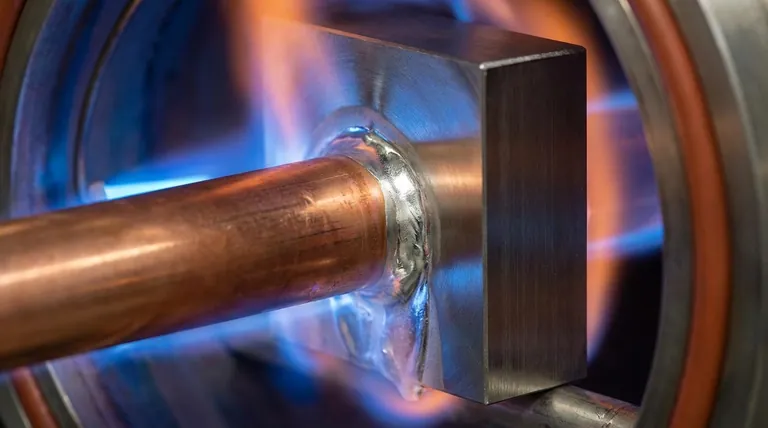

- Atmósfera controlada: La soldadura fuerte se realiza dentro de un horno lleno de un gas específico (como hidrógeno) o bajo vacío. Esta atmósfera elimina químicamente los óxidos o evita que se formen en primer lugar.

Combinaciones comunes de metales disímiles

La soldadura fuerte es excepcionalmente versátil, pero algunas combinaciones son más sencillas que otras.

Aleaciones de acero, cobre y níquel

Estos materiales se sueldan comúnmente entre sí con un alto grado de éxito. Sus óxidos son relativamente fáciles de manejar, y muchos metales de aportación estándar (a menudo aleaciones a base de plata o cobre) son compatibles con ellos.

El desafío del aluminio

El aluminio se puede soldar a otros metales como el titanio, el níquel y el berilio. Sin embargo, su tenaz capa de óxido y su bajo punto de fusión requieren fundentes especiales y un control preciso de la temperatura.

Cabe destacar que el aluminio no se puede soldar directamente al cobre o al latón utilizando técnicas estándar. Estas combinaciones requieren medidas especiales, como el prechapado de uno de los metales con un material más compatible como el níquel.

Materiales avanzados: cerámicas y metales refractarios

Los principios de la soldadura fuerte se extienden incluso a los no metales. Las cerámicas se pueden soldar a metales, siempre que la aleación de aportación pueda mojar ambas superficies. Los metales refractarios (como el tungsteno) a menudo se unen a metales reactivos (como el titanio) utilizando técnicas especializadas de soldadura fuerte al vacío para evitar cualquier contaminación.

Comprender las consideraciones clave

La unión de dos metales diferentes introduce complejidades que deben gestionarse para obtener una unión fiable.

Compatibilidad del metal de aportación

El metal de aportación es el puente entre los dos materiales. Su punto de fusión debe ser inferior al de ambos metales base para asegurar que no se derritan durante el proceso. También debe ser químicamente compatible con ambos para formar una fuerte unión metalúrgica.

Gestión de la expansión térmica

Los diferentes materiales se expanden y contraen a diferentes velocidades cuando se calientan y enfrían. Si esta diferencia (el coeficiente de expansión térmica) es significativa, puede crear una tensión inmensa en la unión a medida que se enfría, lo que podría hacer que se agriete o falle. Esto debe gestionarse mediante el diseño del proceso y las velocidades de calentamiento/enfriamiento.

Evitar la corrosión galvánica

Cuando dos metales disímiles están en contacto en presencia de un electrolito (como la humedad), pueden formar una celda galvánica, haciendo que uno de los metales se corroa rápidamente. La elección del metal de aportación puede influir en este efecto, por lo que es una consideración crítica para piezas destinadas a un servicio a largo plazo en ciertos entornos.

Tomar la decisión correcta para su objetivo

Su enfoque depende completamente de los materiales que necesite unir y del rendimiento que requiera.

- Si su objetivo principal es la fabricación general (por ejemplo, acero a cobre): Un metal de aportación estándar a base de plata y un fundente químico suelen ser suficientes para una unión fuerte.

- Si su objetivo principal es unir metales reactivos (por ejemplo, aluminio a titanio): Necesitará un fundente especializado diseñado para aluminio o un horno de atmósfera controlada, junto con una aleación de aportación compatible.

- Si su objetivo principal son las aplicaciones de alto rendimiento (por ejemplo, metales refractarios): Estas uniones exigentes casi siempre requieren soldadura fuerte en horno de vacío especializada para garantizar la pureza y la integridad de la unión.

Al comprender estos principios básicos, puede utilizar la soldadura fuerte con confianza para crear uniones fuertes y fiables entre una amplia gama de materiales diferentes.

Tabla resumen:

| Consideración clave | Por qué es importante para metales disímiles |

|---|---|

| Humectación del metal de aportación | El material de aportación debe fluir y unirse con ambas superficies metálicas para una unión fuerte. |

| Expansión térmica | Las diferentes tasas de expansión pueden causar tensión; el calentamiento/enfriamiento debe controlarse. |

| Corrosión galvánica | Los metales disímiles en contacto pueden corroerse; la elección del material de aportación puede mitigar este riesgo. |

| Eliminación de óxidos | Los óxidos superficiales deben eliminarse utilizando fundente o una atmósfera controlada (por ejemplo, vacío). |

¿Necesita crear una unión fuerte y fiable entre metales disímiles? El equipo adecuado es fundamental para controlar la atmósfera y la temperatura de soldadura. KINTEK se especializa en equipos y consumibles de laboratorio, incluidos hornos de soldadura fuerte, para ayudarle a lograr resultados perfectos. Deje que nuestros expertos le ayuden a seleccionar la solución ideal para sus materiales y aplicación específicos. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

La gente también pregunta

- ¿Cuáles son los elementos calefactores en un horno de vacío? Elija el material adecuado para su proceso

- ¿Dónde se utiliza el horno de vacío? Esencial para la fabricación aeroespacial, médica y de alta tecnología

- ¿Cuál es el uso de un horno de alta temperatura? Transforme materiales con calor de precisión

- ¿Qué es el proceso de fusión por arco con electrodo consumible? Una guía para la refinación de aleaciones de alta pureza

- ¿Cuál es el propósito de un horno de tratamiento térmico? Desbloquee todo el potencial de su material

- ¿Por qué se requiere un horno de refusión por arco de plasma para tratar mezclas de sales de titanio en JTS? Lograr lingotes de titanio puro

- ¿Cómo facilita un horno de recocido a alta temperatura la homogeneización de las aleaciones de alta entropía y los aceros inoxidables?

- ¿Cómo se limpia un horno de vacío? Una guía paso a paso para prevenir la contaminación y garantizar la integridad del proceso