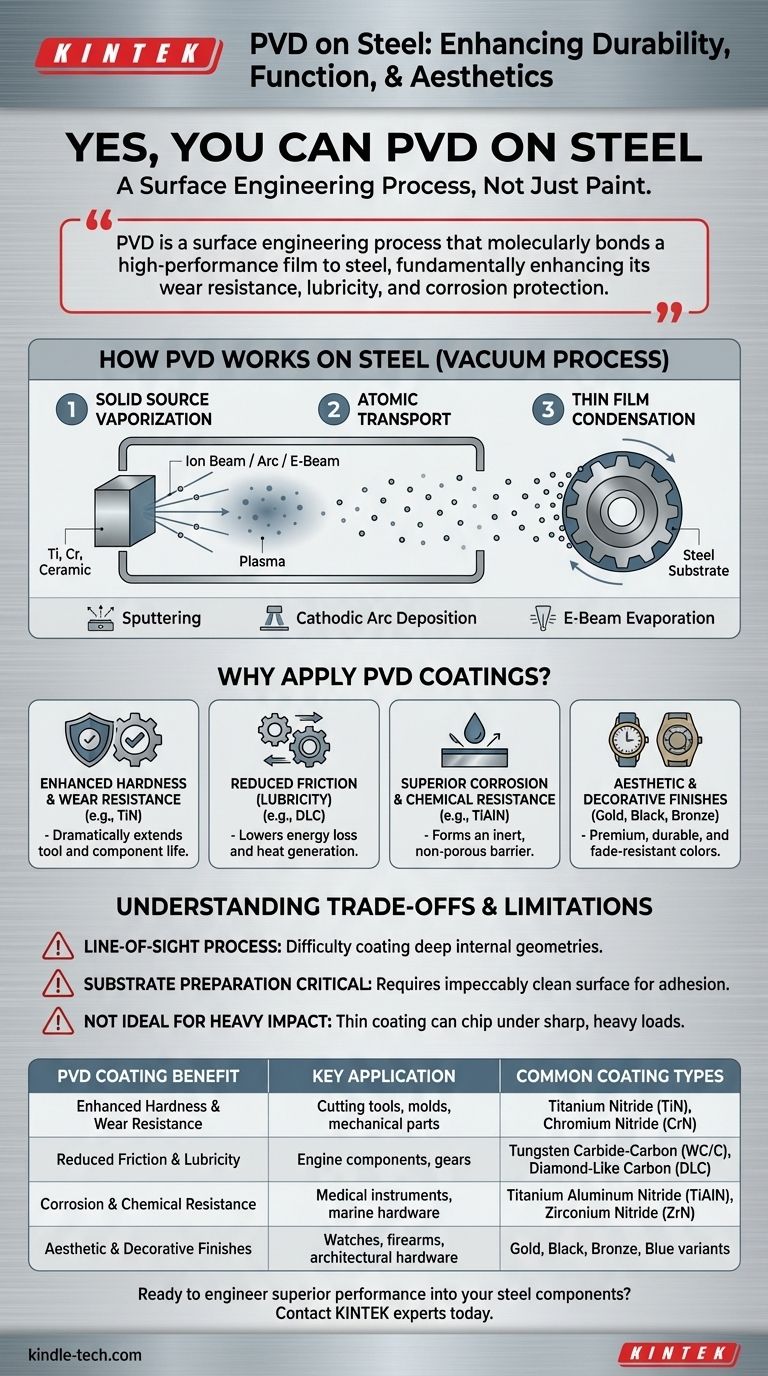

Sí, se pueden aplicar recubrimientos PVD al acero. De hecho, el acero es uno de los sustratos más comunes e ideales para el proceso de Deposición Física de Vapor (PVD). Esta técnica se utiliza ampliamente para depositar una película delgada y adherida de metal o cerámica sobre superficies de acero, mejorando fundamentalmente su durabilidad, función y apariencia para innumerables aplicaciones industriales y de consumo.

Si bien la respuesta es un sí definitivo, la comprensión más crítica es que el PVD no es simplemente una pintura. Es un proceso de ingeniería de superficies que une molecularmente una película de alto rendimiento al acero, mejorando fundamentalmente su resistencia al desgaste, lubricidad y protección contra la corrosión.

¿Qué es el PVD y cómo funciona en el acero?

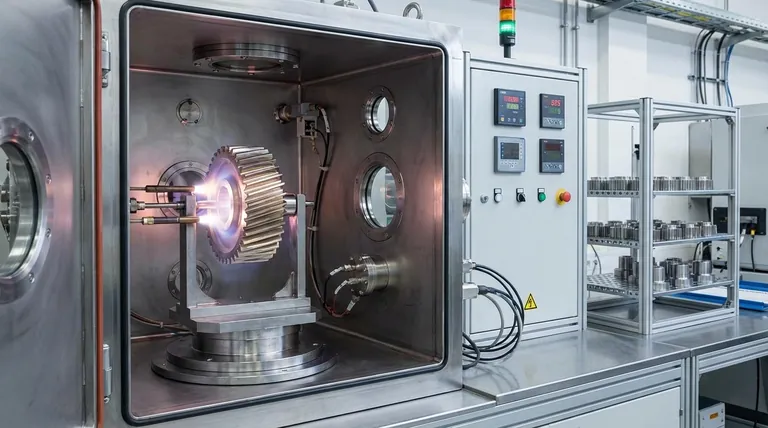

La Deposición Física de Vapor es un grupo de procesos basados en vacío que se utilizan para crear un recubrimiento muy delgado, pero extremadamente duradero, sobre un sustrato. Todo el proceso tiene lugar dentro de una cámara de alto vacío para garantizar la pureza y prevenir reacciones químicas no deseadas.

El Principio Fundamental: Deposición Atómica

Piense en el PVD como una forma de pintura en aerosol a nivel atómico. Primero, un material fuente sólido —como titanio, cromo o una cerámica especializada— se vaporiza en un plasma o gas dentro de la cámara de vacío.

Estos átomos vaporizados son luego transportados a través de la cámara y se condensan sobre las piezas de acero, formando una película delgada, densa y altamente adherente en la superficie.

De Fuente Sólida a Película Delgada

El proceso transforma un material sólido en vapor y luego de nuevo en una película sólida, todo sin pasar nunca por un estado líquido. Esto permite un control preciso sobre el espesor, la estructura y las propiedades del recubrimiento, que se monitorean en tiempo real.

Métodos Clave de PVD Utilizados para el Acero

Aunque PVD es un término general, se utilizan varios métodos específicos comúnmente para recubrir acero, cada uno con ventajas únicas.

- Pulverización catódica (Sputtering): Un haz de iones bombardea el material fuente, "pulverizando" átomos que luego se depositan sobre el acero. Este método ofrece una excelente uniformidad.

- Deposición por arco catódico: Un arco eléctrico de alta corriente se mueve a través del material fuente, vaporizándolo en un plasma altamente ionizado. Esto crea recubrimientos excepcionalmente densos y duros, ideales para herramientas de corte.

- Evaporación por haz de electrones (E-Beam): Un haz de electrones enfocado calienta y vaporiza el material fuente. Permite tasas de deposición muy altas.

¿Por qué aplicar recubrimientos PVD a piezas de acero?

Los ingenieros y diseñadores eligen recubrir acero con PVD no solo para cubrirlo, sino para impartirle propiedades nuevas y superiores a la superficie del componente.

Dureza y Resistencia al Desgaste Mejoradas

Los recubrimientos cerámicos PVD, como el Nitruro de Titanio (TiN), son significativamente más duros que cualquier acero. Esto crea una superficie altamente resistente a la abrasión, la erosión y el desgaste, prolongando drásticamente la vida útil de herramientas de corte, moldes y componentes mecánicos.

Fricción Reducida (Mayor Lubricidad)

Ciertos recubrimientos PVD tienen un coeficiente de fricción muy bajo. Aplicarlos a piezas de acero en movimiento, como componentes de motores o engranajes, reduce la pérdida de energía, minimiza la generación de calor y puede permitir el funcionamiento con menos lubricación.

Resistencia Superior a la Corrosión y Química

La película depositada es completamente densa y no porosa, creando una barrera inerte entre el sustrato de acero y su entorno. Esto proporciona una protección excepcional contra el óxido, la oxidación y el ataque de diversos productos químicos.

Acabados Estéticos y Decorativos

Los recubrimientos PVD se pueden producir en una amplia variedad de colores (oro, negro, bronce, azul, etc.) con un acabado metálico de primera calidad. A diferencia de la pintura o el chapado tradicional, estos colores son extremadamente duraderos y resistentes a la decoloración, el deslustre y los arañazos, lo que los hace ideales para relojes, herrajes y armas de fuego.

Comprendiendo las Ventajas y Limitaciones

Aunque potente, el PVD no es una solución universal. Comprender sus limitaciones es clave para usarlo eficazmente.

Es un Proceso de Línea de Visión

Debido a que el material vaporizado viaja en línea recta, el PVD tiene dificultades para recubrir el interior de orificios profundos y estrechos o geometrías internas complejas. Las piezas a menudo deben girarse en accesorios complejos para asegurar una cobertura uniforme en todas las superficies expuestas.

La Preparación del Sustrato es Crítica

El recubrimiento final es tan bueno como la superficie que lo soporta. La pieza de acero debe estar impecablemente limpia y tener un acabado superficial liso y consistente. Cualquier contaminación, aceite o imperfección superficial resultará en una mala adhesión y una posible falla del recubrimiento.

No es Ideal para Impactos Fuertes

Los recubrimientos PVD son extremadamente duros pero también muy delgados (típicamente unos pocos micrones). Si bien sobresalen contra el desgaste abrasivo, pueden astillarse o fracturarse por un impacto fuerte y agudo. La tenacidad subyacente del sustrato de acero sigue siendo el factor limitante para la resistencia al impacto.

Tomando la Decisión Correcta para su Aplicación de Acero

Elegir PVD se trata de hacer coincidir las fortalezas de la tecnología con su objetivo específico.

- Si su enfoque principal es maximizar la resistencia al desgaste para herramientas o componentes: PVD proporciona una capa superficial excepcionalmente dura que puede extender drásticamente la vida útil de la pieza.

- Si su enfoque principal es combinar la protección contra la corrosión con un acabado decorativo premium: PVD ofrece un recubrimiento duradero y resistente al deslustre en una amplia gama de colores que es muy superior al chapado o la pintura tradicionales.

- Si su enfoque principal es reducir la fricción en conjuntos móviles: Los recubrimientos PVD específicos están diseñados para un bajo coeficiente de fricción, mejorando la eficiencia y reduciendo el desgaste.

En última instancia, el recubrimiento PVD le permite transformar una superficie de acero estándar en un material de alto rendimiento diseñado para un propósito específico.

Tabla Resumen:

| Beneficio del Recubrimiento PVD | Aplicación Clave | Tipos de Recubrimiento Comunes |

|---|---|---|

| Mayor Dureza y Resistencia al Desgaste | Herramientas de corte, moldes, piezas mecánicas | Nitruro de Titanio (TiN), Nitruro de Cromo (CrN) |

| Fricción Reducida y Lubricidad | Componentes de motor, engranajes | Carburo de Tungsteno-Carbono (WC/C), Carbono Tipo Diamante (DLC) |

| Resistencia a la Corrosión y Química | Instrumentos médicos, herrajes marinos | Nitruro de Titanio y Aluminio (TiAlN), Nitruro de Zirconio (ZrN) |

| Acabados Estéticos y Decorativos | Relojes, armas de fuego, herrajes arquitectónicos | Variantes de Oro, Negro, Bronce, Azul |

¿Listo para incorporar un rendimiento superior a sus componentes de acero? KINTEK se especializa en soluciones avanzadas de recubrimiento PVD para equipos de laboratorio e industriales. Nuestra experiencia garantiza que sus piezas de acero obtengan la máxima durabilidad, fricción reducida y un atractivo estético duradero. Contacte a nuestros expertos hoy para discutir cómo nuestros recubrimientos PVD pueden transformar sus productos.

Guía Visual

Productos relacionados

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Molde de Prensado Antirrotura para Uso en Laboratorio

La gente también pregunta

- ¿Qué es la forja en caliente por prensa? Creando Componentes Metálicos Complejos y de Alta Resistencia

- ¿Cuáles son las ventajas y desventajas del prensado en caliente? Elija el proceso de pulvimetalurgia adecuado

- ¿Cuáles son las ventajas y desventajas del estampado en caliente? Desbloqueando una resistencia ultra alta para piezas de automoción

- ¿Qué es la laminación al vacío? Logre un acabado impecable y duradero en formas complejas

- ¿Qué es el moldeo por prensado en caliente? Logre densidad superior y formas complejas con calor y presión