Sí, se puede recalentar una unión soldada fuerte, pero las consecuencias y la viabilidad dependen completamente de su objetivo, las temperaturas involucradas y la aleación de soldadura fuerte específica utilizada. Ya sea que esté realizando una reparación, desmontando un componente o llevando a cabo un tratamiento térmico posterior a la soldadura fuerte, el recalentamiento es una operación común pero técnicamente delicada que requiere un control preciso.

Recalentar una unión soldada fuerte es un procedimiento estándar para la reparación y el desmontaje. Sin embargo, la clave del éxito es comprender que cada ciclo de calor altera la metalurgia fundamental de la unión. El calentamiento incontrolado o repetido puede degradar la integridad de la unión al promover el crecimiento de compuestos frágiles en la interfaz de los metales base y de aporte.

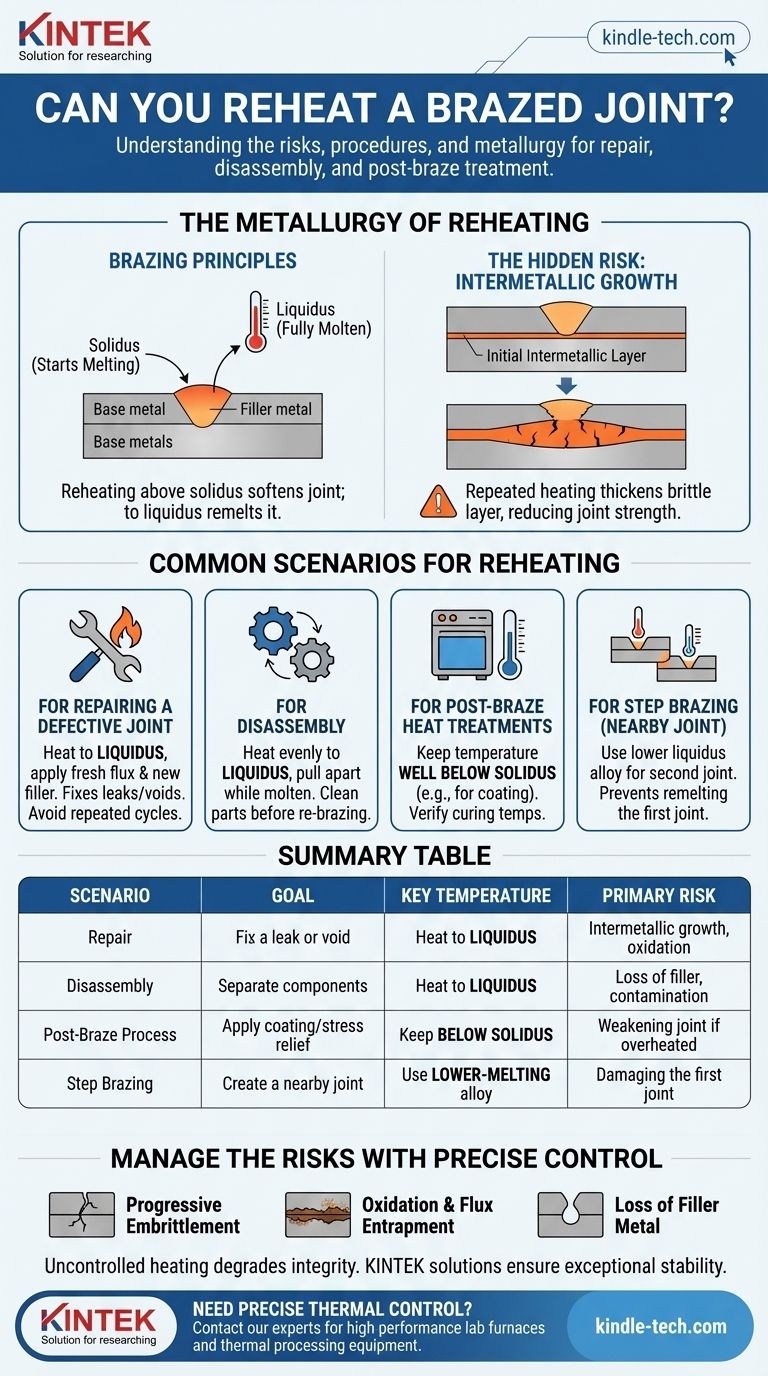

La metalurgia del recalentamiento

Para tomar una decisión informada, primero debe comprender lo que sucede dentro de la unión a temperaturas elevadas.

Principios de la soldadura fuerte: Solidus y Liquidus

Una unión soldada fuerte se forma cuando un metal de aporte se calienta por encima de su punto de fusión y es arrastrado a un espacio entre metales base por acción capilar.

Cada aleación de soldadura fuerte tiene dos temperaturas críticas: la solidus, donde comienza a fundirse, y la liquidus, donde se vuelve completamente líquida. El rango entre ellas es el rango "pastoso" o de fusión.

Recalentar una unión por encima de su temperatura solidus hará que se ablande y pierda resistencia. Recalentarla a su temperatura liquidus permitirá que el metal de aporte fluya nuevamente, esencialmente volviendo a fundir la unión.

El riesgo oculto: Crecimiento intermetálico

Durante el proceso inicial de soldadura fuerte, se forma una capa muy delgada de un nuevo compuesto de metal mixto, llamado intermetálico, donde se unen los metales de aporte y base. Esta capa es esencial para una unión fuerte.

Sin embargo, esta capa intermetálica es más dura y más frágil que los metales de aporte o base. Cada vez que la unión se recalienta durante un período prolongado, esta capa puede volverse más gruesa, haciendo que toda la unión sea progresivamente más frágil y susceptible a agrietarse bajo tensión o vibración.

Escenarios comunes para recalentar una unión

Su razón para recalentar la unión dicta el procedimiento correcto y el nivel de riesgo.

Para reparar una unión defectuosa

Esta es la razón más común para recalentar. Si una unión tiene una fuga o un vacío, a menudo se puede reparar recalentándola a la temperatura liquidus del metal de aporte para volver a fundir la aleación.

Para una reparación exitosa, debe aplicar fundente fresco para limpiar la unión y desplazar los óxidos. También es común agregar una pequeña cantidad de metal de aporte nuevo para asegurar que el espacio se llene completamente. Esta suele ser una solución viable por única vez.

Para el desmontaje de componentes

Para desarmar un conjunto soldado fuerte, debe calentar toda el área de la unión de manera uniforme hasta la temperatura liquidus del metal de aporte.

Una vez que el metal de aporte está completamente fundido, los componentes se pueden separar. Tenga en cuenta que las piezas estarán recubiertas con el metal de aporte antiguo, que debe limpiarse mecánica o químicamente antes de que puedan volver a soldarse fuerte.

Para tratamientos térmicos posteriores a la soldadura fuerte

Procesos como el recubrimiento en polvo o el alivio de tensiones requieren que todo el conjunto se caliente en un horno. Esto es perfectamente seguro siempre que la temperatura del horno permanezca muy por debajo de la temperatura solidus del metal de aporte de soldadura fuerte.

Siempre verifique la temperatura de curado del recubrimiento y compárela con el punto solidus especificado por el fabricante del metal de aporte.

Para crear una unión cercana (soldadura fuerte por etapas)

Cuando debe soldar otra unión fuerte muy cerca de una existente, la mejor práctica es la soldadura fuerte por etapas.

Esta técnica implica el uso de una aleación de soldadura fuerte de alta temperatura para la primera unión, seguida de una aleación diferente con una temperatura liquidus más baja para la segunda unión. Esto le permite formar la segunda unión sin acercar la primera a su punto de fusión.

Comprender las ventajas y desventajas y los riesgos

Si bien el recalentamiento es posible, no está exento de riesgos que debe gestionar con cuidado.

Fragilización progresiva

Como se señaló, el principal riesgo metalúrgico es el crecimiento de la capa intermetálica. Si bien un ciclo de reparación único y rápido puede tener un efecto mínimo, múltiples ciclos de recalentamiento casi con certeza degradarán la ductilidad y la vida útil a la fatiga de la unión.

Oxidación y atrapamiento de fundente

Recalentar una unión sin el fundente adecuado o una atmósfera protectora hará que se formen óxidos en la superficie del metal de aporte y de los metales base. Estos óxidos impiden que el metal de aporte se vuelva a unir correctamente.

Aplicar demasiado calor demasiado rápido también puede "quemar" el fundente, dejándolo inactivo y potencialmente atrapando residuos corrosivos dentro de la unión.

Pérdida de metal de aporte

Cuando se lleva una unión a su temperatura liquidus, el metal de aporte fluirá. Si la pieza está orientada incorrectamente o el calentamiento es desigual, la aleación puede salirse de la unión, creando vacíos y debilitando la conexión.

Tomar la decisión correcta para su objetivo

Su enfoque debe estar dictado por su objetivo específico de ingeniería o mantenimiento.

- Si su enfoque principal es la reparación: Recaliente la unión hasta la liquidus, aplique fundente fresco y agregue una pequeña cantidad de metal de aporte nuevo, pero evite ciclos de reparación repetidos en la misma unión.

- Si su enfoque principal es el desmontaje: Caliente el área de la unión de manera uniforme hasta la temperatura liquidus del metal de aporte y separe los componentes mientras la aleación está completamente fundida.

- Si está realizando un proceso posterior a la soldadura fuerte (como recubrimiento): Asegúrese de que la temperatura del proceso siempre se mantenga de forma segura por debajo de la temperatura solidus de la aleación de soldadura fuerte.

- Si está diseñando un conjunto de múltiples uniones: Diseñe proactivamente para el éxito utilizando la técnica de soldadura fuerte por etapas con aleaciones de puntos de fusión secuencialmente más bajos.

Al comprender estos principios básicos, puede gestionar el proceso de recalentamiento para lograr su objetivo sin comprometer la integridad a largo plazo de su conjunto.

Tabla resumen:

| Escenario | Objetivo | Temperatura clave | Riesgo principal |

|---|---|---|---|

| Reparación | Reparar una fuga o vacío | Calentar hasta la liquidus del metal de aporte | Crecimiento intermetálico, oxidación |

| Desmontaje | Separar componentes | Calentar hasta la liquidus del metal de aporte | Pérdida de metal de aporte, contaminación de piezas |

| Proceso posterior a la soldadura fuerte | Aplicar recubrimiento o alivio de tensiones | Mantener por debajo de la solidus del metal de aporte | Debilitamiento de la unión si se sobrecalienta |

| Soldadura fuerte por etapas | Crear una unión cercana | Usar una aleación de menor punto de fusión | Dañar la primera unión |

¿Necesita un control térmico preciso para sus procesos de soldadura fuerte y post-soldadura fuerte?

En KINTEK, nos especializamos en hornos de laboratorio de alto rendimiento y equipos de procesamiento térmico que ofrecen el calentamiento preciso y uniforme requerido para una soldadura fuerte, reparación y tratamiento térmico exitosos. Nuestras soluciones le ayudan a evitar los riesgos de crecimiento intermetálico y oxidación al proporcionar una estabilidad y un control de temperatura excepcionales.

Ya sea que se encuentre en I+D, fabricación o mantenimiento, el equipo de KINTEK está diseñado para satisfacer las exigentes demandas del trabajo metalúrgico. Contacte hoy mismo a nuestros expertos en térmica para encontrar el horno perfecto para sus aplicaciones específicas de soldadura fuerte y garantizar la integridad de sus conjuntos críticos.

Guía Visual

Productos relacionados

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Por qué el punto de fusión del grafito es alto? Desvelando el poder de los fuertes enlaces covalentes

- ¿Por qué el grafito tiene una alta conductividad térmica? Desbloquee una gestión térmica superior con su estructura única

- ¿Cuáles son las propiedades mecánicas del grafito? Aprovechando la rigidez y gestionando la fragilidad

- ¿Cuáles son las aplicaciones industriales del grafito? De la metalurgia a los semiconductores

- ¿Afecta el calor al grafito? El papel crucial de la atmósfera en el rendimiento a altas temperaturas