Sí, definitivamente. La soldadura fuerte (brazing) requiere temperaturas significativamente más altas que la soldadura blanda (soldering). El umbral reconocido internacionalmente es de 450°C (840°F); los procesos que utilizan un metal de aportación que se funde por encima de esta temperatura se definen como soldadura fuerte, mientras que aquellos que utilizan un metal de aportación que se funde por debajo se definen como soldadura blanda.

La diferencia fundamental no es solo la temperatura en sí, sino lo que esa temperatura permite. El mayor calor de la soldadura fuerte crea un enlace metalúrgico fundamentalmente diferente y mucho más fuerte, mientras que la soldadura blanda crea una adhesión superficial más simple.

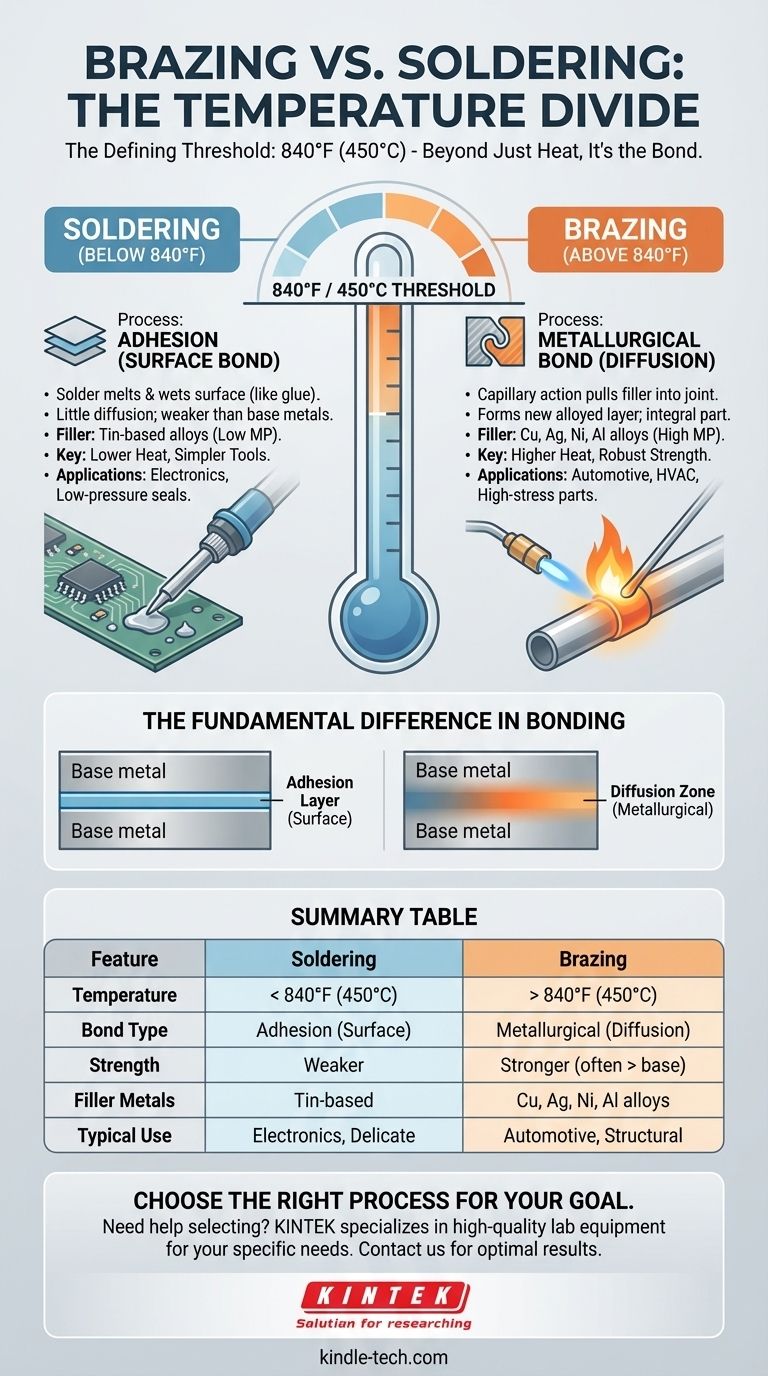

La diferencia definitoria: El umbral de 450°C (840°F)

La temperatura es el factor crítico que dicta la física de la unión y el tipo de metal de aportación utilizado.

Qué ocurre en la soldadura blanda (por debajo de 450°C)

La soldadura blanda es esencialmente un proceso de adhesión. El metal de aportación, o soldadura, se funde y "moja" las superficies de los metales base, de forma muy parecida a como el pegamento une dos trozos de papel.

Hay muy poca difusión o aleación entre la soldadura y las piezas base. La resistencia de la unión se limita a la resistencia de la propia soldadura, que casi siempre es mucho más débil que los metales que se unen.

Qué ocurre en la soldadura fuerte (por encima de 450°C)

La soldadura fuerte crea un verdadero enlace metalúrgico. A estas temperaturas más altas, el metal de aportación fundido es arrastrado hacia la unión ajustada por una poderosa fuerza llamada acción capilar.

Más importante aún, el metal de aportación se difunde activamente en la superficie de los metales base, formando una nueva capa aleada en la interfaz. Esto significa que la unión soldada se convierte en una parte integral del conjunto, no solo una conexión superficial.

Cómo la temperatura dicta el metal de aportación

La temperatura requerida influye directamente en la composición del metal de aportación.

Las soldaduras blandas son típicamente aleaciones a base de estaño (por ejemplo, estaño-plomo, estaño-plata, estaño-cobre) con bajos puntos de fusión.

Los metales de aportación para soldadura fuerte son aleaciones más fuertes basadas en cobre, plata, níquel o aluminio, que requieren mucha más energía para fundirse.

Las implicaciones prácticas: Resistencia y aplicación

La diferencia entre una unión superficial y una unión metalúrgica tiene enormes consecuencias en cómo se utilizan estos procesos.

Resistencia de la unión: La unión más débil de la soldadura blanda

Debido a que una unión soldada blanda se basa en la adhesión, es más adecuada para aplicaciones donde la resistencia mecánica no es la principal preocupación. Es ideal para crear conductividad eléctrica o un sellado simple de baja presión.

Resistencia de la unión: La unión robusta de la soldadura fuerte

Una unión soldada fuerte ejecutada correctamente es excepcionalmente resistente. En muchos casos, el área de la unión puede ser tan fuerte o más fuerte que los propios metales base. Esto la hace adecuada para piezas que experimentarán altas tensiones, vibraciones o cambios de temperatura.

Aplicaciones típicas para la soldadura blanda

La baja aportación de calor y el enfoque en la conductividad hacen de la soldadura blanda el estándar para la fabricación de productos electrónicos. También se utiliza en algunas tuberías de cobre de baja presión y para unir componentes delicados y sensibles al calor.

Aplicaciones típicas para la soldadura fuerte

La resistencia y durabilidad de la soldadura fuerte la hacen esencial en industrias exigentes. Se utiliza ampliamente para piezas automotrices (como radiadores), componentes de sistemas HVAC, herramientas industriales e incluso utensilios de cocina de alta gama donde las uniones deben soportar ciclos térmicos constantes.

Comprendiendo las compensaciones

Elegir un proceso no se trata solo de buscar la máxima resistencia; implica equilibrar la complejidad, el costo y el riesgo.

El costo de la resistencia: Aportación de calor y habilidad

Las altas temperaturas de la soldadura fuerte requieren fuentes de calor más potentes como sopletes u hornos. Esta significativa aportación de calor plantea un riesgo de deformación, distorsión o daño metalúrgico a los metales base si no es controlada por un operador experto.

El beneficio de la simplicidad: Accesibilidad de la soldadura blanda

La soldadura blanda es mucho más accesible. El bajo requisito de calor significa que se pueden usar herramientas más simples y económicas como un soldador o un pequeño soplete. El proceso es más indulgente para los principiantes y requiere una preparación menos estricta.

Restricciones de material y diseño

El alto calor de la soldadura fuerte la hace inadecuada para unir componentes con bajos puntos de fusión o para aplicaciones como placas de circuito donde los componentes cercanos serían destruidos. La necesidad de una holgura de unión ajustada para la acción capilar también impone mayores exigencias en el diseño y el ajuste de las piezas.

Tomando la decisión correcta para su objetivo

El requisito principal de su aplicación debe dictar su elección entre estos dos potentes métodos de unión.

- Si su enfoque principal es la máxima resistencia, durabilidad y rendimiento bajo tensión: La soldadura fuerte es la opción superior, creando una unión metalúrgica robusta y permanente.

- Si su enfoque principal es unir componentes electrónicos sensibles al calor o evitar la distorsión del metal base: La soldadura blanda es el proceso correcto debido a su aportación de calor significativamente menor y más localizada.

- Si su enfoque principal es la accesibilidad y un sellado simple para una unión no estructural: La soldadura blanda proporciona una solución eficaz y de bajo costo para muchas tareas de uso general.

Comprender esta división fundamental de temperaturas es clave para seleccionar el método de unión adecuado para un resultado exitoso y fiable.

Tabla resumen:

| Proceso | Rango de temperatura | Tipo de unión | Metales de aportación típicos | Aplicaciones clave |

|---|---|---|---|---|

| Soldadura blanda | Por debajo de 450°C (840°F) | Adhesión (unión superficial) | Aleaciones a base de estaño (por ejemplo, estaño-plomo, estaño-plata) | Electrónica, fontanería de baja presión, componentes delicados |

| Soldadura fuerte | Por encima de 450°C (840°F) | Metalúrgica (unión por difusión) | Aleaciones de cobre, plata, níquel o aluminio | Piezas de automoción, sistemas HVAC, herramientas industriales, uniones de alta tensión |

¿Necesita ayuda para seleccionar el proceso de unión adecuado para las necesidades de su laboratorio o producción? En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus requisitos específicos. Ya sea que trabaje con componentes electrónicos sensibles o de alta resistencia, nuestra experiencia garantiza que obtenga las herramientas adecuadas para resultados óptimos. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cómo contribuye un horno de vacío con tubo de cuarzo al proceso de cristalización de electrolitos de Li-argirodita dopados con Ag?

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cómo colaboran un reactor de tubo de cuarzo y un horno de atmósfera en la pirólisis de Co@NC? Síntesis de Precisión Maestra

- ¿Cómo facilita un horno tubular de alta temperatura la transformación de fase de los productos de alúmina? Domine el control térmico

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.