Sí, el proceso de fundición altera fundamentalmente las propiedades de un material. Si bien la composición química de la aleación permanece igual, el método de solidificación del metal fundido en un molde crea una arquitectura interna única, o microestructura. Esta microestructura —el tamaño, la forma y la disposición de los cristales internos del material— es lo que en última instancia dicta su rendimiento mecánico, incluyendo su resistencia, ductilidad y resistencia a la fatiga.

La conclusión principal es que las propiedades de un material no están determinadas solo por su fórmula química, sino por su historial de fabricación. La fundición crea una microestructura distinta que es fundamentalmente diferente de una pieza forjada o mecanizada, lo que lleva a un conjunto diferente de compensaciones de ingeniería.

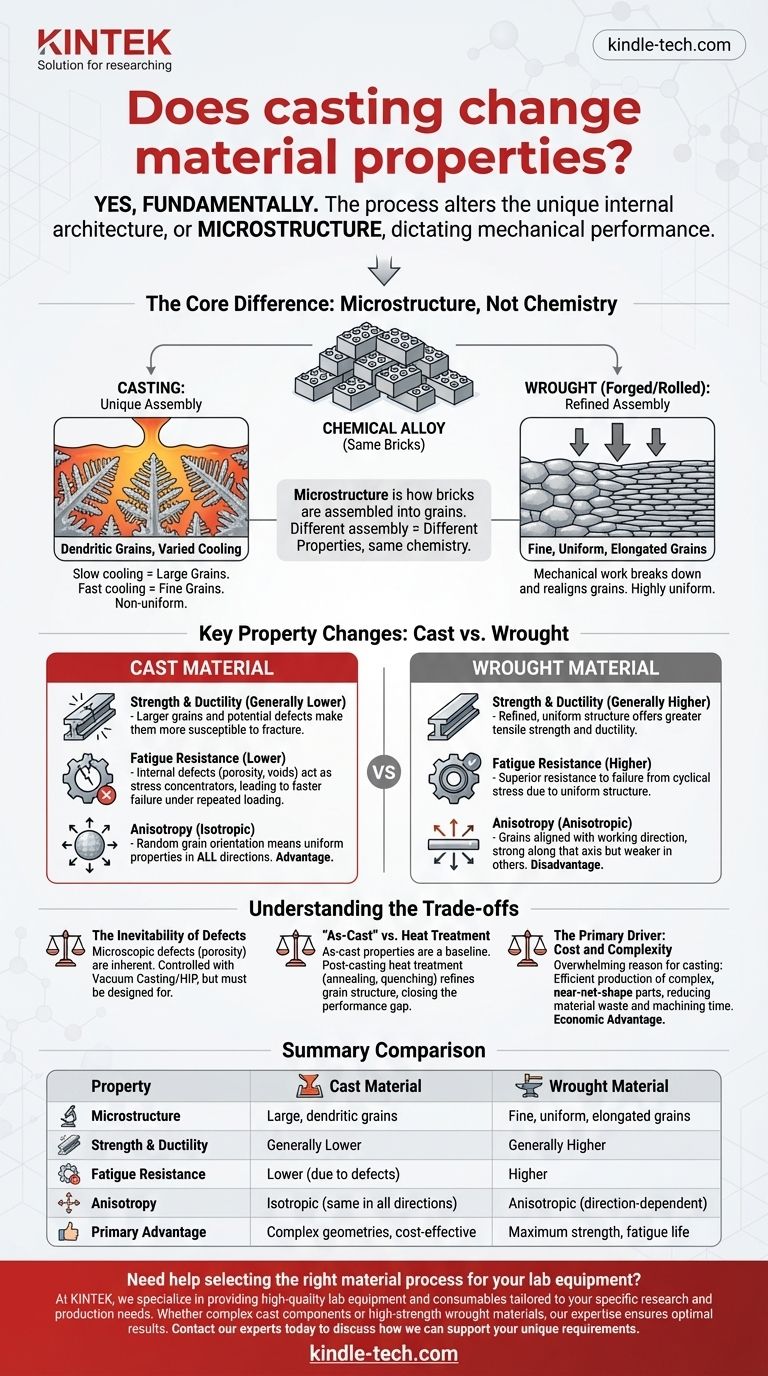

La diferencia fundamental: microestructura, no química

La distinción entre una pieza fundida y una pieza forjada (forjada, laminada o extruida) se reduce a su estructura de grano interna. Este es el concepto más importante a comprender.

¿Qué es la microestructura?

Piense en los átomos de un material como ladrillos de Lego individuales. La aleación química es la colección de ladrillos que tiene. La microestructura es cómo esos ladrillos se ensamblan en estructuras cristalinas más grandes llamadas granos. Un ensamblaje diferente da como resultado un objeto final diferente, incluso con los mismos ladrillos exactos.

Cómo la fundición crea su microestructura

Durante la fundición, el metal fundido se enfría y solidifica. Este proceso no es uniforme. Los cristales, conocidos como granos, comienzan a formarse y crecer, a menudo en un patrón similar a un árbol o dendrítico.

La velocidad de enfriamiento tiene un impacto enorme. Un enfriamiento más lento permite que estos granos crezcan mucho, mientras que un enfriamiento más rápido da como resultado una estructura de grano más fina y pequeña. Esta variación ocurre en toda una pieza fundida, con la superficie enfriándose más rápido que el núcleo.

Microestructura forjada vs. fundida

Un material forjado, como una barra de acero forjado, comienza como un lingote fundido, pero luego se trabaja mecánicamente con una presión inmensa. Este proceso rompe los granos fundidos grandes e inconsistentes y los realinea en una estructura muy fina, uniforme y alargada. Esta microestructura refinada es la razón principal por la que los materiales forjados suelen ser más fuertes.

Cambios clave en las propiedades de los materiales fundidos vs. forjados

Debido a estas diferencias microestructurales, la misma aleación exhibirá propiedades diferentes dependiendo de si fue fundida o forjada.

Resistencia y ductilidad

Generalmente, un material fundido tendrá una menor resistencia a la tracción y ductilidad que su contraparte forjada equivalente. El mayor tamaño de grano y la posibilidad de defectos microscópicos en las piezas fundidas las hacen más susceptibles a la fractura bajo carga.

Resistencia a la fatiga

Esta es una distinción crítica. La fatiga es la falla por ciclos repetidos de carga y descarga. Las piezas fundidas pueden tener una menor resistencia a la fatiga debido a la posibilidad inherente de defectos internos como la porosidad (pequeñas burbujas de gas) o los huecos de contracción. Estos defectos actúan como concentradores de tensión, creando puntos donde las grietas pueden iniciarse y crecer fácilmente.

Anisotropía (propiedades direccionales)

Esta es un área donde la fundición tiene una ventaja distintiva. Debido a que los granos en una fundición se forman y crecen en una orientación relativamente aleatoria, la pieza final es típicamente isotrópica, es decir, tiene la misma resistencia y propiedades en todas las direcciones.

Los materiales forjados, por el contrario, son anisotrópicos. Sus granos están alineados en la dirección de trabajo, lo que los hace muy fuertes a lo largo de ese eje pero más débiles en otras direcciones.

Comprender las compensaciones

Elegir la fundición no se trata de aceptar propiedades inferiores; se trata de hacer una compensación de ingeniería deliberada para obtener ventajas significativas en otras áreas.

La inevitabilidad de los defectos

Si bien los procesos de fundición modernos están altamente controlados, el riesgo de defectos microscópicos es inherente a la solidificación del metal líquido. Las fundiciones de alta calidad utilizan técnicas como la fundición al vacío y el prensado isostático en caliente (HIP) para minimizar estos problemas, pero la posibilidad siempre existe y debe tenerse en cuenta en el diseño.

"Tal como se fundió" vs. Tratamiento térmico

Las propiedades de una pieza directamente del molde (la condición "tal como se fundió") son solo una línea de base. Casi siempre se utilizan tratamientos térmicos posteriores a la fundición, como el recocido, la normalización o el temple y revenido. Estos procesos pueden refinar la estructura del grano, aliviar las tensiones internas y mejorar drásticamente la resistencia y la tenacidad del material, a menudo cerrando la brecha de rendimiento con los materiales forjados.

El principal impulsor: costo y complejidad

La razón abrumadora para elegir la fundición es su capacidad para producir piezas complejas, casi con la forma final, de manera eficiente. Es mucho más barato y rápido crear una forma intrincada como un bloque de motor o un cuerpo de válvula fundiéndolo que mecanizándolo a partir de un bloque sólido de metal. Esto reduce el desperdicio de material y el tiempo de mecanizado posterior, lo que proporciona una ventaja económica masiva.

Tomar la decisión correcta para su aplicación

La decisión de utilizar un material fundido o forjado depende completamente de las demandas específicas de su proyecto. No existe una opción universalmente "mejor", solo la elección correcta para el objetivo.

- Si su enfoque principal es la máxima resistencia y vida útil a la fatiga: Para componentes críticos bajo alta tensión cíclica, como bielas de aeronaves o cigüeñales de alto rendimiento, un material forjado es típicamente la opción superior.

- Si su enfoque principal es la geometría compleja y la reducción de costos: Para piezas con pasajes internos intrincados o formas externas complejas, como carcasas de bombas o colectores, la fundición es casi siempre la solución más económica y práctica.

- Si su enfoque principal son las propiedades uniformes y multidireccionales: Para componentes que experimentan cargas complejas desde muchas direcciones, la naturaleza isotrópica de una fundición puede ser una ventaja de diseño significativa.

Al comprender cómo un proceso de fabricación da forma a la estructura interna de un material, puede ir más allá de una simple comparación de "más fuerte o más débil" y tomar una decisión informada que equilibre el rendimiento, la complejidad y el costo.

Tabla resumen:

| Propiedad | Material fundido | Material forjado |

|---|---|---|

| Microestructura | Granos grandes y dendríticos | Granos finos, uniformes y alargados |

| Resistencia y ductilidad | Generalmente menor | Generalmente mayor |

| Resistencia a la fatiga | Menor (debido a posibles defectos) | Mayor |

| Anisotropía | Isotrópico (igual en todas las direcciones) | Anisotrópico (dependiente de la dirección) |

| Ventaja principal | Geometrías complejas, rentable | Máxima resistencia, vida útil a la fatiga |

¿Necesita ayuda para seleccionar el proceso de material adecuado para su equipo de laboratorio? La elección entre materiales fundidos y forjados es fundamental para el rendimiento y el costo de su aplicación. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio de alta calidad adaptados a sus necesidades específicas de investigación y producción. Ya sea que trabaje con componentes fundidos complejos o materiales forjados de alta resistencia, nuestra experiencia garantiza que obtenga la solución adecuada para resultados óptimos. Contacte a nuestros expertos hoy para analizar cómo podemos apoyar los requisitos únicos de su laboratorio con equipos de precisión y consumibles confiables.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuánto tiempo tarda la pirólisis? De segundos a días para bioaceite o biocarbón

- ¿Por qué se requiere un postratamiento térmico para los pellets de Li5La3Nb2O12 después del SPS? Asegurar la pureza y estequiometría del material

- ¿Dónde se utiliza comúnmente la soldadura? Desde la electrónica cotidiana hasta las aplicaciones industriales

- ¿Cuál es el propósito del paso de calcinación a 1473 K? Optimice su preparación de espinela de magnesio y aluminio

- ¿Cuánto cuesta una instalación de producción de biocarbón? Desde $100k hasta más de $10M para su proyecto

- ¿Por qué es esencial una caja de guantes de argón de ultra alta pureza para la corrosión de sales fundidas? Proteja la integridad de su experimento

- ¿Cuáles son los beneficios de la gasificación de biomasa? Convierte los residuos en energía limpia y renovable

- ¿Puede un probador de diamantes diferenciar entre un diamante cultivado en laboratorio y uno natural? La verdad sobre la identificación de diamantes